利用抛光废料制备抛光砖的工艺技术研究

郑文 彭松华 税安泽 温千鸿 简润桐

摘 要:本文详细研究了颗粒细度及保温时间对含10 wt%抛光废料的不发泡、致密的瓷质抛光砖性能的影响。结果表明:抛光废料添加量为10 wt%的抛光砖在球磨时间14 h,成型压力260 MPa,烧成时间1080℃,保温10 min的工艺技术条件下性能最佳。本文创新性地研究了抑制抛光废料在烧成中发泡的途径、影响因素和制备性能优良的抛光废料基底抛光砖的产业化技术。

关键词:抛光废料;抑制发泡;颗粒细度;保温时间

1 引言

在抛光砖生产中,抛光工序通常将从砖坯表面去除0.5~0.7 mm表面层,有时甚至高达1~2 mm,据统计,生产1平方米抛光砖将形成1.8~2.2 kg左右的砖屑,若以年产1000万 m2抛光砖的抛光生产线为例,每年约产生20000t左右的抛光砖废渣。如此大量的抛光废渣用于生产多孔、轻质材料需消耗大量的人力、物力运输集中生产,且用量有限。此外,抛光砖废料中含有大量的SiC、MgCl2、MgO等(主要来自于抛光工序),这些废料在烧成中会造成陶瓷的发泡、变形,使得抛光砖废料的处理成为陶瓷厂最为头痛的一大问题,因此陶瓷抛光废料的资源化利用是我国建筑陶瓷工业可持续发展的关键和难点。

如果将陶瓷抛光废渣循环利用于抛光砖的生产,使抛光废渣能够自行消化,既节约了原料资源,降低了生产成本,又节约了人力以及集中处理废料的运输费用,相信这正是所有抛光砖生产厂家所希望的。这种“自产自销”的循环利用方法科学、有效,是陶瓷抛光废料能够得以有效利用的关键所在。

本文以抛光废料为原料制备不发泡、不变形的抛光砖,大大降低了抛光砖的原料制备成本,变废为宝,实现了抛光废料的高效率资源化循环利用,为陶瓷工业的可持续发展作贡献,也为陶瓷抛光废料的资源化利用开辟一条新的道路。

本文将从颗粒细度及烧成制度两个方面对抛光废料基底瓷质抛光砖的发泡、变形影响规律进行分析研究,探索抑制发泡、变形的途径,最终制备出不发泡、不变形的抛光废料基底瓷质抛光砖。

2 实验过程

2.1 基础配方的确定

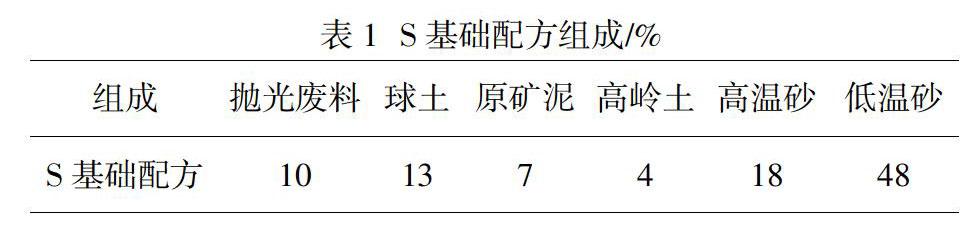

每生产1 m2抛光砖需用抛光磨头抛掉0.8~1.2 mm厚的陶瓷表面层,即产生5%~8%的抛光废料。本课题以工厂现有底料配方为初始配方,在固定砖坯底料中添加10%的抛光废料作为S基础配方。表1为S基础配方组成,表3为S基础配方的化学成分组成。

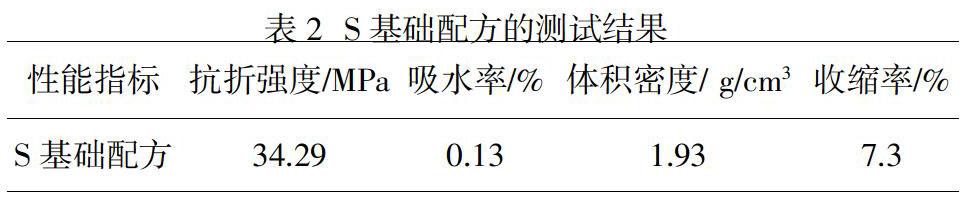

本文将以配方S为基础配方进行研究,其性能测试的结果见表2。从S基础配方的测试结果中可以看出,坯体内部还有气孔存在,导致体积密度较低,仍有发泡问题存在。

2.2 实验过程

以配方S为基础配方,基础配方中已添加适当的无机添加剂抑制抛光砖的发泡。

以S基础配方为基础料,将通过不同目数标准筛(见表4)的坯体A-1、A-2、A-3、A-4、A-5、A-6、A-7,在压机上以20 MPa压制成型,在烘箱中干燥至恒重,经1200℃保温20 min烧成,测试比较砖坯的体积密度和抗折强度。

有研究表明,抛光废料的发泡温度在1080℃左右,故可以考虑在抛光废料的发泡阶段采取保温,促使产生的大量的CO或CO2气体从坯体排除以抑制抛光废料在坯体中的发泡。以S基础料为研究对象,烧成过程中使其在1080℃分别保温a-0 min,b-5 min,c-10 min,d-15 min,e-20 min,f-25 min,观察其显微结构的变化。

本项研究是在前面两项的理论基础上进行的,根据工厂的实际情况进行配方的设计,不断进行“配方设计—性能测试—配方调整”,同时对生产工艺进行了相应的改变,最终确立了符合抛光废料基底抛光砖产品的生产工艺技术。

3 结果与讨论

3.1 颗粒细度对抑制发泡的影响

以S基础配方为基础料,不同颗粒细度制备的实验测试结果见图1。结果显示,试样的体积密度和抗折强度随粒度减小而增加,但到一定细度(过120目筛)后,反而减小。一方面,颗粒越细,压制成型后试样颗粒间空隙减小,颗粒间结合更加紧密。且粉体的表面能越大,在相同的压力和烧结条件下,烧结更加完善,液相量增加,越利于烧结。另一方面,随着颗粒粒度的降低,析出晶体尺寸变小,析晶组织更加致密。因此,试样的体积密度和抗折强度均随颗粒粒度的减小而增大。但颗粒粒度过小时,气体在压制时难以排除,反而使堆积密度减小,因而体积密度反而减小。

3.2 保温时间对抑制发泡的影响

以S基础料为研究对象,烧成过程中使其在1080℃分别保温a-0 min,b-5min,c-10 min,d-15 min,e-20 min,f-25 min,其显微结构的变化如下图2所示。

由图2可知,采取在1080℃保温的措施,可以使产生的大量的CO或CO2气体从坯体中排出,图2显示了随着保温时间增加,试样显微结构的变化。如图所示,在1080℃不保温时试样有明显的孔结构,且大小不均,随着保温时间的增加,气孔逐渐变得大小均匀,且不断减小。当试样在1080℃下保温20 min(如图e),烧成后的试样已经基本没有孔结构。但保温时间过长(如图f),保温

25 min,试样烧成后又开始出现气孔,保温时间过长,往往会引起原料各组分之间的各种反应,从而不同程度产生一部分气体,增大了气孔率和吸水率。故在废料的发泡温度保温适当的时间(20 min),有助于大量的CO或CO2气体从坯体排除,有效抑制抛光废料在坯体中的发泡。

3.3 球磨时间的确定

适当减小坯体的粒度,有利于抑制砖坯的高温发泡变形。生产底料一般球磨时间约为10 h,250目筛余1.5%,现以S为基础配方,分别球磨10 h、12 h、14 h、16 h,然后喷雾造粒,干压成型,最后在窑炉烧成。性能测试结果见表5。

由测试结果可知,随着球磨时间的增加,粉料的细度减小,性能也不断改善,但考虑到球磨时间越长,用电量增加,增加了生产成本,且球磨14 h性能已经达到抛光砖生产要求,综合考虑,S配方生产时球磨时间增加到14 h。

3.4 烧成制度的确定

试样烧成过程中使其在废料的发泡温度1080℃保温适当的时间(20 min),能有助于大量的CO或CO2气体从坯体排除。故可以调整原有窑炉的烧成方式,使其在1080℃下分别保温10 min和20 min。烧制样品的性能见表6。

由表6可知,在1080℃保温一段时间,能改善样品的烧结性能,提高抗折强度和降低变形程度。在1080℃保温10 min与保温20 min的性能相近,故在原有窑炉的烧成曲线的基础上设置在1080℃下保温10 min。烧成曲线见图3。

4 结论

(1) 抛光废料基底抛光砖制备工艺影响(下转第21页)分析实验表明:试样的体积密度和抗折强度随粒度减小而增加,但到一定细度(过120目筛)后,反而减小。因此,适当减小坯体的粒度,能有利于抑制砖坯的高温发泡。在抛光废料的发泡阶段采取保温,促使产生的大量的CO或CO2气体从坯体排除以抑制抛光废料在坯体中的发泡。在试样烧成过程中使其在废料的发泡温度1080℃保温适当的时间(20 min),能有助于大量的CO或CO2气体从坯体排除,有效抑制抛光废料在坯体中的发泡。

(2) 通过生产中试实验,采取双层布料方式,以含抛光废料的低质原料为基底,面层布优质原料,能够制备出高档次的瓷质抛光砖。根据工厂的实际情况进行配方的设计,不断进行“配方设计—性能测试—配方调整”,在生产配方基础上调整外加无机添加剂得到最优配方,并同时对生产工艺进行了相应的改变,制定了符合抛光废料基底抛光砖产品的生产工艺:球磨时间14 h,成型压力260 MPa,烧成时在1080℃保温10 min。经过各项测试表明,双层布料的瓷质抛光砖面层与底层结合性良好,各项性能与现有抛光砖相近,达到国家标准。

参考文献

[1] A. Shui, X. Xi, Y. Wang and X. Cheng.Effect of Silicon Carbide Additive on Microstructure and Properties of Porcelain Ceramics.Ceramics International[J]. 2011, 37[5]:1557~1562.

[2] 蔡晓军,奚修安,税安泽,等. 利用陶瓷抛光废料制备高强度轻质 建筑材料的研究[J]. 硅酸盐通报, 2011,30(4): 955~959.

[3] 陆腾,奚修安,税安泽,等. 氧化铝含量对环保型轻质材料性能的 影响[J]. 2011,30(4):970~973

[4] 康桂峦,奚修安,税安泽,等. 球土含量对环保型轻质材料性能的 影响[J]. 硅酸盐通报,2011,30(4):805~808.

[5] 乔木,王欣丹,王艳,等. 抛光废料的回收利用途径分析[J]. 中国 陶瓷,2011,1(3):25~29.

[6] 缪松兰,马光华,李清涛,等. 建筑陶瓷抛光废渣制备轻质陶瓷材 料的研究[J]. 陶瓷学报,2005,26(2):71~79.

[7] 郑树龙,唐奇,唐智能.一种利用抛光废料生产陶瓷砖的方法[P].中国专利:200410079020.9,2004-09-03.

[8] 毕舒. 利用陶瓷抛光废渣或陶瓷废料生产超薄陶瓷抛光砖的工艺方法[P].中国专利:200510020420.7,2005-10-19.

[9] 税安泽. 一种利用陶瓷废料制备不发泡、不变形陶瓷的方法[P]. 中国专利:200910192619.6,2010-03-17.

[10] 赵祈力. 陶瓷墙地砖最佳烧成温度曲线的研究[J]. 建材技术. 陶瓷,1993(2):3~11.

[11] 陆佩文. 无机材料科学基础[M]. 武汉:武汉工业大学出版社, 2001(12):184~186.

[12] 刘康时. 陶瓷工艺学[M]. 广州:华南理工大学出版社,2003:99~104.

[13] 曹春娥, 顾幸勇. 无机材料测试技术[M]. 武汉:武汉理工大学出版社,2001:28~180.

[14] 蔡飞虎,冯国娟. 墙地砖生产过程控制[J]. 陶瓷,2006(7):34~35.

[15] 李方文,吴建锋,徐晓虹,等. 成型压力对基体体积密度、吸水率和显气孔率影响的探讨[J]. 中国陶瓷,2007,43(4):25~27.