7S管理在输煤系统粉尘治理中的应用

黄立新

摘 要:5S管理起源于1955年的日本,国内企业在实践过程增加了6S安全(SAFE)、7S节约(SAVE),逐渐形成了现在的7S管理体系。7S现场管理模式是一种先进、实用性强的现场管理系统方法。通过对输煤系统生产环境的治理,员工的现场管理意识发生根本转变,激发了员工实践7S管理的原动力,真正地提高了企业的现场管理水平,最终真正地提高了企业的竞争能力。

关键词:7S管理 输煤系统环境治理 管理水平 提高

中图分类号:X78 文献标识码:A 文章编号:1672-3791(2016)03(c)-0079-02

7S管理不仅可以改善生产作业环境,而且能够规范生产管理、提高劳动生产效率、鼓舞员工士气,是企业节能降耗、提质增效、提高生产力的重要手段。火电厂输煤系统通过7S现场治理,系统设备粉尘跑、冒、漏现象得到根本治理,皮带栈桥、转运站现场文明卫生得到彻底改观,员工的工作环境改变,促进员工管理思维的转变,7S管理由被动管理变为员工主动要求管理,真正提升了企业管理水平。

1 7S企业管理的起源和意义

5S起源于1955年的日本,取名于罗马文的第一个字母“S”,1S 整理(SEIRI),2S整顿(SEITON),3S清扫(SEISO),4S清洁(SEIKETSU),5S素养(SHITSUKE),国内企业在实践过程增加了6S安全(SAFE),7S节约(SAVE),逐渐形成了现在的7S管理体系。

7S现场管理模式经实践证明为一种先进、实用性强的现场管理系统方法,可以创造良好的工作环境,提高员工的素质,企业通过7S现场管理活动,可以使得生产环境的一些脏乱差现象得到消除,生产现场保持干净整洁的状态,还可以转变员工的意识,规范员工的行为,改掉不良的习惯,养成良好的工作素质,改善和提高企业形象,最终真正地提高企业的现场管理水平。

2 7S管理在输煤系统粉尘治理中的应用

通过学习7S管理理论和剖析其他企业推行7S管理成功案例,结合发电企业的特点和输煤系统的现场实际情况,笔者认为推行7S现场管理活动,首先要从小处着眼,从根本上消除生产现场脏、乱、差的根源,对生产环境煤粉尘进行综合治理,从而改善生产现场环境。

输煤系统产生的煤粉尘,对于悬浮于空中粒径小于5μm的尘粒,由于微小尘粒与水滴在空中均存在环绕气膜现象,尘粒与水滴都必须有足够的相对速度,才能冲破环绕气膜实现接触凝聚。因此,微小粒径很难被水湿润或与水滴凝聚,粉尘越细,在空气中停留的时间就越长,被人体吸入的机率就越大。大于10μm的粉尘,几乎全部被鼻腔内的鼻毛、粘液所截留;5~10μm粉尘,绝大部分也能被鼻腔、喉头器官、支气管等呼吸道的纤毛分泌的粘液截留,再经过人体的保护性的条件反射如咳嗽、打喷嚏排出体外;小于5μm的粉尘也称“吸入性粉尘”,这些粉尘表面活性强,与二氧化硫等有害气体或金属离子的亲和力强,对人体的危害极大;0.5~5 μm的粉尘,容易穿透肺叶,深入肺泡中。除0.4 μm的一部分粉尘能在人呼气时排出体外,绝大部分都滞留在肺泡中形成纤维组织,导致肺矽病等呼吸系统疾病。煤粉尘除对人体呼吸系统造成很大的伤害外,还对人体的消化系统、皮肤组织、眼睛和神经系统造成伤害。

干雾抑尘的原理:干雾抑尘技术起源于美国,是基于“水雾颗粒与尘埃颗粒大小相近时,吸附、过滤、凝结几率最大”的理论发展而成。干雾抑尘装置产生1~10 μm的水雾颗粒,对悬浮在空气中的粉尘,特别是直径在10 μm以下的可吸入粉尘颗粒进行有效吸附而凝聚成团,受重力作用而沉降,从而达到抑尘作用。

针对输煤系统扬尘最严重的地方碎煤机室、皮带机转运站、原煤仓口加装干雾除尘装置并对设备漏粉现象进行治理。

2.1 碎煤机粉尘治理

碎煤机室产生粉尘的原因,上煤时,从皮带头部漏斗产生大量的诱导风量,同时碎煤机在运行时的鼓风效应产生大量的诱导风,造成落煤点及导料槽出口产生正压的诱导风压,压迫粉尘扬起并从导料槽及其他缝隙外溢。

碎煤机粉尘治理措施如下。

(1)对碎煤机设备进行密封治理,将碎煤机进出口帆布软连接改为双层密封。

(2)对碎煤机上下机体及外壳盖结合面填压无尘石棉绳进行密封处理,对转子轴两端动密封,定期检查,更换密封填料,减少碎煤机漏网率,降低粉尘污染。

(3)对碎煤机进口皮带机头部护罩及碎煤机出口皮带机尾部导料槽加装干雾除尘装置。

2.2 皮带转运站粉尘治理

输煤系统的燃煤在运输过程中,从前一级皮带输送到后一级皮带,前级皮带机头部与后级别皮带机尾部存在1~12 m的高度落差,煤流下落过程中,会产生大小不同的诱导风,造成煤粉在后级皮带机尾部导料槽四处扩散外泄,产生大量粉尘,污染环境。

皮带机粉尘治理措施如下。

(1)皮带机导料槽安装干雾除尘装置。

(2)将导料槽普通挡煤皮更换为防溢裙板。

(3)在回程皮带头部,加装带有弹簧的清除器。

(4)落煤管内壁焊防磨钢板做内衬,消除漏点,落煤管检查门边沿用毛毡条密封,消除漏粉。

2.3 原煤仓口粉尘治理

皮带上原煤落入原煤仓内,较高的落料差在原煤仓内形成冲击粉尘,在回流风作用下从煤仓内溢出,在煤仓间产生大量粉尘,同时煤流撞击犁煤器时也会产生较多粉尘。

采取的治理措施如下。

(1)在仓口漏斗内加装锁气器,不但可以减少诱导风进入原煤仓,而且可有效防止仓内含尘空气的外溢。

(2)原煤仓口漏斗加高封闭,进煤口加装挡尘橡胶帘。

(3)加装干雾除尘装置,对漏斗内冲击粉尘及犁煤器煤流扬尘进行喷雾除尘。

3 结语

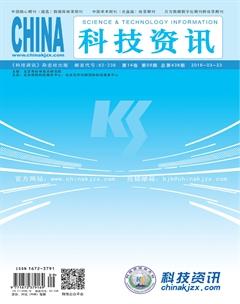

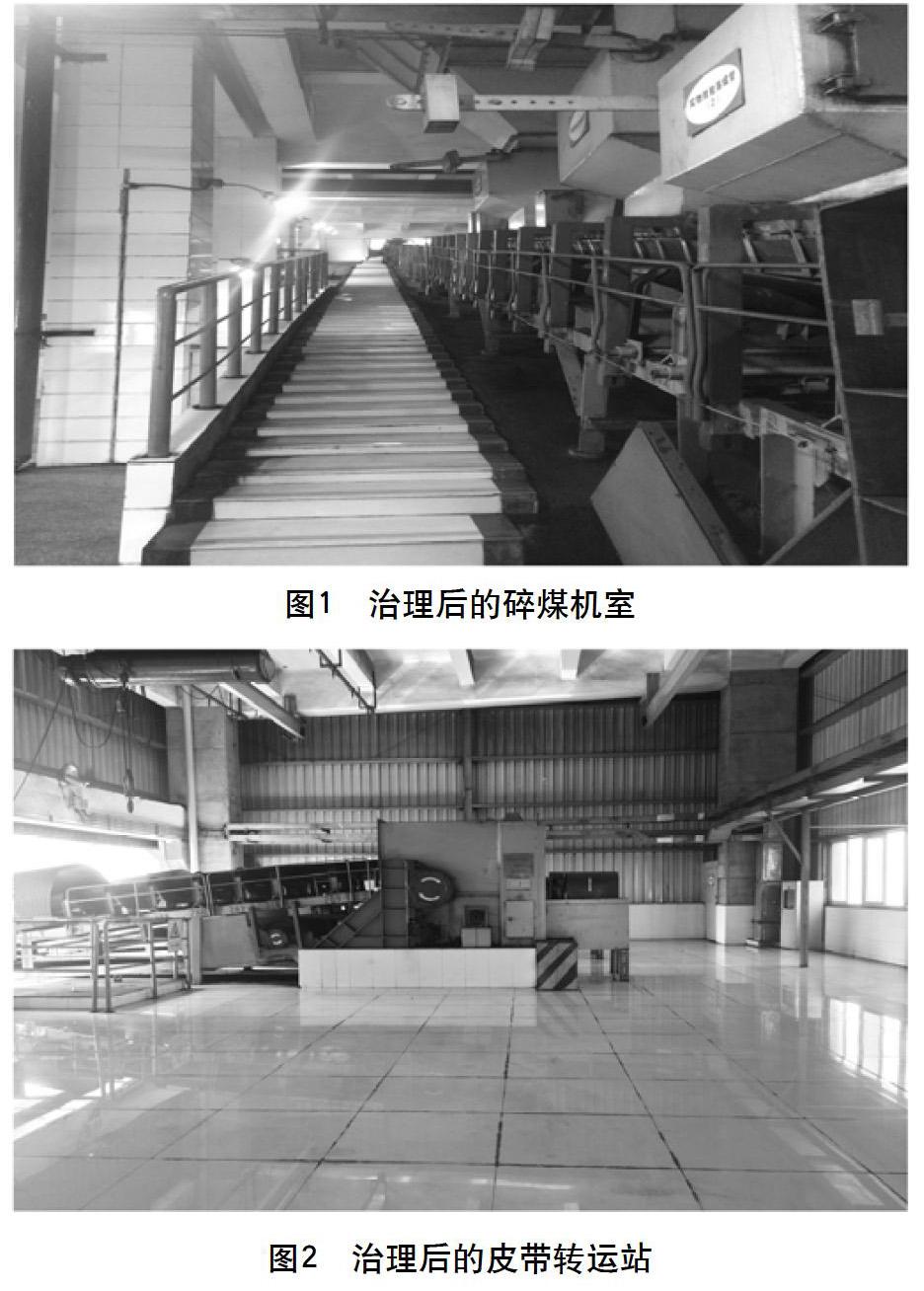

通过对输煤系统粉尘有效治理,现场环境得到很大改观(见图1、图2),随着现场环境的改变,员工的现场管理意识也发生了根本转变。输煤系统现场粉尘治理,只是7S管理中的整理、整顿两个环节,但这是7S管理的基础,做好了这两个环节,为后面的5S工作搭建了一个好的平台,从而规范员工的行为,养成良好的工作素质,真正地提高了企业的现场管理水平,最终提高企业的竞争能力。

参考文献

[1] 中国华电集团公司.发电企业7S管理[M].中国电力出版社,2014.

[2] 周明康.对7S现场管理的探讨[J].工业安全和环保,2008,34(3):63-64.

[3] 俞启香.矿井灾害防治理论与技术[M].中国矿业大学出版社, 1997.

[4] 赵晓东,赵跃平.发电企业7S管理创新[J].中国电力企业管理,2011(4):46-47.