在用承压设备磁粉检测

陈强

摘 要:承压设备在载荷、温度、介质作用下易从表面开始产生微小的表面缺陷,并在使用过程中不断扩展,危害性极大,磁粉检测可以检测发现极细小的表面近表面裂纹及其它缺陷。

关键词:在用承压设备;磁粉检测;表面缺陷

中图分类号:TG115.28 文献标识码:A 文章编号:1006-8937(2016)26-0047-02

1 概述

在用承压设备使用中常见的缺陷主要有疲劳裂纹、应力腐蚀裂纹、氢损伤、晶间腐蚀、摩擦腐蚀,这些缺陷基本从表面开始产生微小的表面缺陷,在使用过程中扩展,危害性极大。磁粉检测适用于铁磁性材料检测,可以检出表面和近表面缺陷,检测灵敏度很高,可以检测发现极细小的裂纹及其它缺陷,在RT、UT、MT、PT四种常规无损检测方法中对表面裂纹检测灵敏度最高的是MT。

磁粉检测灵敏度与磁粉的识别度密切相关,对于非荧光磁粉,磁粉的颜色与工件表面的颜色形成的对比度大,检测灵敏度高;对于荧光磁粉,在黑光下观察时,工件表面呈紫色,只有微弱的可见光本底,磁痕呈黄绿色,色泽鲜明,能提供最大的对比度,和亮度,因此检测灵敏度较非荧光磁粉要高得多,也是最容易检出危害最大的表面裂纹缺陷。

因此,标准要求,对在用承压设备进行磁粉检测时,其内壁宜采用荧光磁粉检测方法进行检测,制造时采用高强钢以及对裂纹敏感的材料或长期工作在腐蚀介质环境下有可能发生应力腐蚀裂纹的承压设备,其内壁应采用荧光磁粉检测方法进行检测。

在正确执行NB/T47013.4-2015前提下,正确选择磁粉检测工艺进行实际操作,对缺陷的检出率尤其重要。

2 主要检测设备和器材的选择

2.1 检测设备的选择

在用承压设备磁粉检测的现场检测工作量大,既要保证检出率,又要有一定的检测速度。采用交叉磁轭磁化的方法检测焊缝表面裂纹可以得到满意的结果,灵敏度高、可靠性好、检测效率高。因此对承压设备内表面纵、环焊缝及热影响区的检测,选用CDX—Ⅲ型多功能交叉磁轭旋转磁场探伤仪。交叉磁轭至少应有118 N的提升力,磁极与试件表面间隙为小于等于0.5 mm。

2.2 磁粉的选择

承压设备常见的缺陷有疲劳裂纹、应力腐蚀裂纹、氢损伤、晶间腐蚀、摩擦腐蚀,这些缺陷均为比较细微,要求磁粉检测具有较高的灵敏度,再加上是在罐内检测,具备进行荧光磁粉检测的条件,所以应选用荧光磁粉。

2.3 黑光灯的选择

采用荧光磁粉检测,应选用能产生波长为315~400 nm范围内,峰值波长为365 nm的黑光灯,在工件表面的黑光辐照度应不小于1 000 μW/cm2, 选用MPML-35DUV-BL型的UV-A黑光灯。

2.4 试片的选择

选用A型标准试片,承压设备磁粉检测时,一般选用A1—30/100的标准试片。

3 检测前的准备

3.1 内表面焊缝及热影响区的预处理

承压设备检测前,设备内介质必须排尽。经置换、中和、消毒、清洗、取样分析,并有记录,设备内有害气体成分、可燃气体含量及含氧量应符合相关标准。人员进入设备内,设备外应有专人监护。内表面焊缝及其两侧热影响区的铁锈、氧化皮的清理打磨采用装有钢丝轮的角向磨光机进行,以保证被检区域清理干净、光滑。打磨时设备内应通风良好,照明应使用12 V或

24 V的低压防爆灯。

3.2 水磁悬液的配制

采用具有高亮度、良好的自我分散性和亲水性的LY-20A复合型荧光磁粉,可直接加入水中轻易地配制成各种浓度的具有润湿表面,分散悬浮、消泡和防锈等高品质荧光磁悬液。一般采用1升水加入1.5 g荧光磁粉和匀配制成荧光磁悬液。

配制好以后,应注意观察磁悬液的浓度及磁粉的悬浮特性。磁悬液过浓易形成非相关显示,过稀则影响缺陷检出灵敏度,磁粉在磁悬液中聚成粗粒状将降低形成磁痕的速度,达不到应有的检测灵敏度。

3.3 磁悬液润湿性能

检测前,应进行液润湿性能核查。方法是将磁悬液施加在被检工件表面上,如果磁悬液的液膜是均匀连续的,则磁悬液的润湿性能合格;如果液膜被断开,则磁悬液的润湿性能不合格。此时应重新处理被检工件表面或在磁悬液中加入润湿剂,使之达到完全润湿。

3.4 系统灵敏度综合性能试验

在对被检工件进行磁化前,用A1—30/100的标准试片进行灵敏度综合性能试验。试片使用前,应用溶剂清洗防锈油,将试片有槽的一面与被检工件表面接触并贴紧(间隙应小于0.1 mm)。

然后将交叉磁轭跨过焊缝,边移动磁化边喷洒磁悬液,如果试片有完整磁痕显示,说明磁场强度足够,系统灵敏度符合要求,可以进行磁粉检测。

4 磁化及施加磁悬液

4.1 磁化电流的选择

现场选用交流电源,由于交流电的集肤效应在工件表面磁通密度最大集中于表面,有助于检出表面缺陷;交流电的脉动效应有利于磁粉流动,使磁痕显示清晰可见,对工件表面微小缺陷检测灵敏度高。

4.2 磁 化

承压设备磁粉检测采用湿法连续法。磁悬液先润湿工件表面,磁悬液施加和磁痕显示的观察应磁化通电时间内完成,停止喷洒磁悬液后再通电磁化数次,磁化通电时间为1~3 s,停止施加磁悬液至少1 s后,待磁痕形成后方可停止磁化,同时进行观察。为保证磁化效果,至少反复磁化2次。

4.3 磁粉探伤操作质量的控制

对于交叉磁轭磁化时,必须按以下方法进行质量控制。

①交叉磁轭的行走速度要适宜。交叉磁轭连续移动检测速度应尽量均匀,一般将磁轭的移动速度控制在4 m/min内。

②磁极端面与被检部位表面的间隙不宜过大。磁极端面与被检部位表面之间保持一定的间隙是为了交叉磁轭能在被检工件上移动行走。此间隙在保证能行走有情况下越小越好,其间隙不应超过0.5 mm。

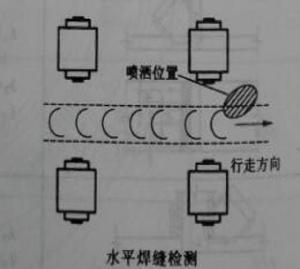

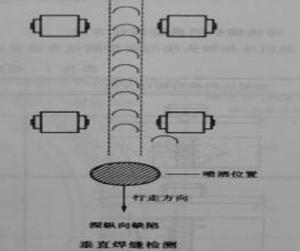

③磁悬液的喷洒原则:为了避免磁悬液的流动而冲刷掉缺陷上已经形成的磁痕,并使磁粉有足够时间聚集到缺陷处。磁悬液的喷洒原则是:检测纵缝时,磁悬液应喷洒在行走方向的前上方;检测环缝时,磁悬液应喷洒在行走方向的正前方。 如图1和图2所示。

其次必须保证磁悬液对被检部位的润湿。湿法检测中被检表面被磁悬液润湿是形成磁痕的首要条件。

④观察磁痕应在交叉磁轭通过检测部位后,尽快观察辨认有无缺陷磁痕,以免形成的磁痕显示被破坏。

5 磁痕的观察与记录

采用荧光磁粉检测,缺陷磁痕评定应在黑暗区黑光下进行。工件表面黑光辐照度应大于等于1 000 μW/cm2,设备内暗处可见光照度应不大于20 lx。检测人员进入暗区至少经过5 min后进行荧光磁粉检测。观察时不应佩戴对检测结果评判有影响的眼镜。

为辨认细小的磁痕显示,观察时应辅以2~10倍的放大镜。磁痕的显示可采用照片、草图、录像和可剥离的反差增强剂等方式记录,可同时用草图标示磁痕显示的位置、形状、尺寸和数量等。

参考文献:

[1] NB/T 47013-2015,承压设备无损检测[S].

[2] 宋志哲.磁粉检测(第2版NDT全国特种设备无损检测人员资格考核统 编教材)[M].北京:中国劳动社会出版社,2016.

[3] 强天鹏.压力容器检验[M].北京:新华出版社,2008.