PE+AGM双层隔板在动力型VRLA电池中的应用

祁永军,孟祥辉(河北奥冠电源有限公司,河北 衡水 053000)

PE+AGM双层隔板在动力型VRLA电池中的应用

祁永军,孟祥辉

(河北奥冠电源有限公司,河北 衡水 053000)

摘要:本文根据动力型 VRLA 电池常见的单只落后现象,在原有 VRLA 动力型电池

使用的 AGM 隔板基础上,在 AGM 和极板间加一层 PE 隔板用以避免极板间微短路的发生,同时观察此 PE 隔板对电解液的含浸效果以及较相对常规的 AGM 电池在内阻、失水、循环寿命等方面的影响。试验结果显示,PE 隔板对电解液有更好的含浸能力,并且没有使电池内阻明显增加,也没有使电池在循环使用过程中明显失水,避免了微短路的同时改善了电池循环寿命的一致性,特别是对电池的负极具有明显的改善作用。

关键词:PE+AGM 双层隔板;短路;失水;电解液含浸能力;电池内阻;动力型阀控蓄电池

0 前言

目前,动力型免维护铅酸蓄电池遭遇顾客退货的主要原因是单只落后,这种落后又表现在某一单格正负极容量同步衰减,出现短路的现象。动力型铅酸蓄电池的特点主要是不断地进行放电和再充电,输出电流大,特别是车辆开始起动或加速时,这就要求电池具有极板较薄、极板间距较小、电解液密度较大等特点。较薄的极板和较小的极板间距容易使电池极板间发生微短路的现象。这类电池所用隔板主要是 AGM 隔板,其特点是孔率较高,孔径较大(平均孔率在数微米,参见图 1),这就使得 AGM 隔板很容易吸附稀硫酸电解液,而 AGM玻璃纤维本身所占用的体积较小,能保证电池极板间的含酸量,但其较大的孔径也使电池间微短路的发生成为可能[1]。

用于汽车蓄电池的 PE 隔板,具有较小的孔径,一般在 0.1~0.2 μm(图 1),适合于高倍率放电,具有较高的强度和较薄的厚度,能起到预防穿晶短路的作用[2-3]。由于 PE 隔板不同于 AGM 隔板的明显特性,因此笔者使用国产型 PE 隔板进行试验,现将试验结果做一下介绍,供业界参考。另外,笔者曾考虑过将锂离子电池使用的 PE 隔膜应用到此方面,但经过测试,发现锂电池的 PE 隔膜只对有机电解液有较好的亲和性,而对稀硫酸电解液则基本上不能浸润,所以稀硫酸电解液不能进入到隔膜微孔,从而使电极间不能很好地导电而无法得到应用。

1 试验结果鉴于 PE 隔膜不同于 AGM 的特性

因为 PE 隔板和 AGM 隔板的特性不同,所以笔者先对 PE 隔板与 AGM 隔板进行了孔径对比,然后进行了吸水性能测试。结果如下:

1.1 孔径对比

如图 1 所示,PE 隔板的平均孔径只有 AGM 隔板的几十分之一,PE 隔板小的孔径可能会有利于防止铅枝晶微短路的发生。

图 1 PE 与 AGM 孔径分布比较

1.2 PE 隔板吸水性能测试

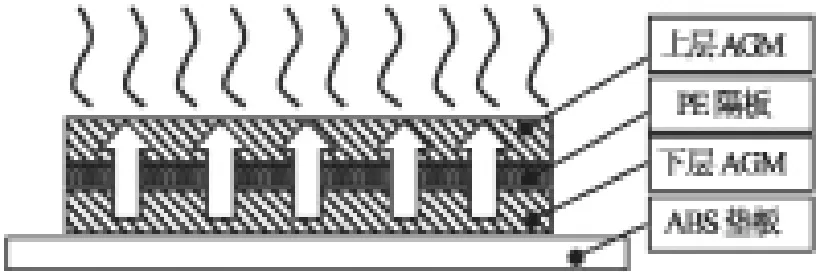

将相同面积的 1 层 PE 隔板及 2 层 AGM 隔板分别称重后浸入水中,然后取出垂直放置,沥干到基本无水滴滴下,再分别称其重量。然后,将完全浸湿的 1 层 AGM 隔板放置在 ABS 塑料垫板上,上层再放置 1 层完全浸湿的 PE 隔板,再在 PE 隔板上放置 1 层完全浸湿的 AGM 隔板(图 2 )。最后,放置在室温条件下任其自然蒸发。每隔一段时间测试上层 AGM 隔板、中间层 PE 隔板、下层AGM 隔板的重量。

图 2 AGM 和 PE 隔板在室温环境下的水分蒸发

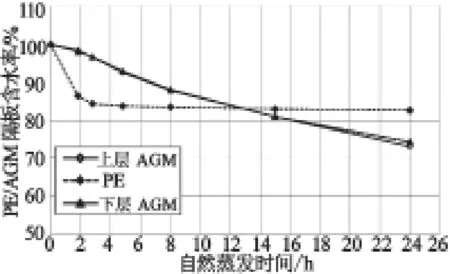

将还未蒸发的含水隔板重量减去隔板的干重,即为隔板的饱和吸液量,记做 100 %。在进行蒸发后的各个不同时段对 AGM 及 PE 隔板的吸液量依次进行计算,结果如图 3 所示。

图 3 PE 与 AGM 吸液量对比

从图 3 中可以看出:下层 AGM 隔板与上层AGM 隔板的含水量因蒸发而不断减少,基本上是同步的,没有出现下层 AGM 隔板因不能接触空气蒸发而出现重量不变或是缓慢减少的现象。也就说是随着上层 AGM 隔板含水量的减少,下层 AGM隔板的水能够很快地透过中间 PE 隔板进入到上层AGM 隔板当中,这说明 PE 隔板让水通过的能力是较强的。

AGM 隔板的含水量随着蒸发的进行在不断地减少,而 PE 隔板在经过了开始蒸发阶段较短时间的含水量减少后,长时间地保持稳定不变。此现象说明了 PE 隔板含浸电解液的能力是较强的,这与PE 隔板孔径较小有关。根据毛细现象,水对 AGM 及 PE 隔板的吸引力,可通过毛细管上升高度公式h=2γ cos θ/(ρ・g・r) 进行估算。式中 h 为毛细管上升高度;γ 为表面张力系数;θ 为接触角 90°,cos θ=1;ρ 为液体密度;g 为重力加速度;r 为毛细管半径。由此可知,由于 PE 隔板的孔径相对 AGM 隔板来说小得多,所以 PE 隔板的毛细上升高度会较大,也就说是 PE 隔板对水的含浸能力要远高于 AGM隔板。PE 隔板在最初阶段含水量有所减少,可以判断为 PE 隔板表面吸附的水分薄层随着 AGM 隔板含水量的减少而扩散到 AGM 隔板当中,而微孔中的水分子由于较强的毛细作用而较难失去,所以PE 隔板在失去表面水分后保持了相对稳定不变的含水量。

众所周知,随着电池的充放电循环使用,电池隔板内的水分会因电解及负极上氢气的产生而逐渐失去,同时电解液中的水分也会从 AGM 隔板中失去。如果存在 PE 隔板,就会较好地保持隔板内电解液含量不变且分布均匀,可能会有利于其相邻的电极保持充分的电解液供给。

2 电池性能测试

在进行了上述测试之后,笔者选择 6-DZM-30电动三轮车用电池及 6-EVF-100 电动四轮车用电池进行了测试。用常规的极板来组装电池,不同的是先用袋式 PE 隔板把负极板包好,然后进行常规的电池内化成。电池化成后,进行以下试验:

2.1 初期容量试验

从电池初期容量来看,基本上与常规电池相同 (图 4 ),也就说是 PE 隔板没有因为隔板含酸量的减少而明显地影响到电池的容量。笔者注意到,在对电池进行真空灌注电解液时,PE+AGM 电池酸壶内的硫酸液面比标准 AGM 电池的有所上升,也证实了 PE 隔板较小的孔率使其占用了一部分空间,也就是说化成后电池所含电解液的量会有所减少,但这部分减少的电解液没有影响到 PE+AGM电池的容量。

图 4 6-DZM-30 电池组 2 小时率放电曲线

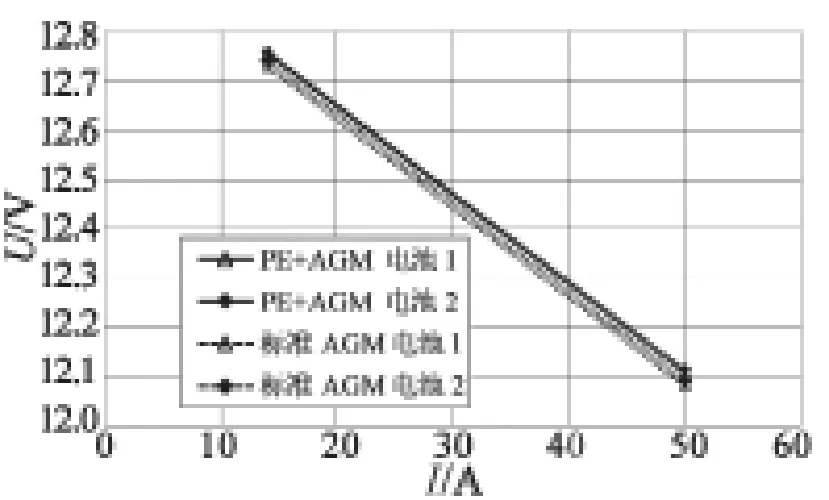

2.2 内阻试验

根据 GB/T 19638 标准第 7.9 条“短路电流和内阻水平”进行了测试。测试结果如图 5 所示,PE+AGM 电池的内阻与标准 AGM 隔板电池的内阻相同 ( 18 m Ω 左右),电池的内阻没有因为使用 PE隔板而出现明显的增加。

图 5 6-DZM-30 电池内阻值

2.3 低温试验

如图 6 所示,PE+AGM 隔板的电池在低温时的放电能力已超过 AGM 电池的。这可能与其较强的电解液保持能力及较快的电解液交换能力有关,并与张玉娥所提“放电温度越低,PE 隔板的优势越明显”[4]相符。

图 6 PE 与 AGM 隔板电池低温(-15 ℃)放电曲线

2.4 充电接受能力

从图 7 可以看到,PE+AGM 隔板电池的充电接受能力要稍好于 AGM 电池,原因可能是 AGM 电池化成后呈微贫液的状态。由于 PE 隔板的细孔相对 AGM 隔板的大孔含浸电解液的能力强(图 3),PE 隔板可较好地与负极板贴合,对负极板相当于提供了相对稍多的电解液,在充电时有利于负极释放出的硫酸向电解液中扩散,因此在充电时充电接受能力会稍好一些。

图 7 低温充电接受能力(0 ℃)

2.5 密封反应效率

根据 GB/T 22199 标准中第 6.13 条“密封反应效率”进行了测试。20 ℃ 时,将两只型号均为6-DZM-30 的标准 AGM 电池和两只 PE+AGM 电池串联后,以 0.2I2充电 48 h,然后以 0.1I2充电 29 h,从第 25 h 开始收集气体 5 h。测试数据和计算结果如表 1 所示。

表 1 标准 AGM 电池与 PE+AGM 电池密封反应效率

由表 1 来看,PE+AGM 电池的密封反应效率比标准 AGM 电池稍高。这可能是因为在生产时注意了 PE 隔膜与 AGM 隔板紧密装配,正极上产生的氧气能较好地透过 PE 隔板与负极上的铅进行反应。值得说明的是,密封反应效率还与电池极群内电解液的充满度等有关。

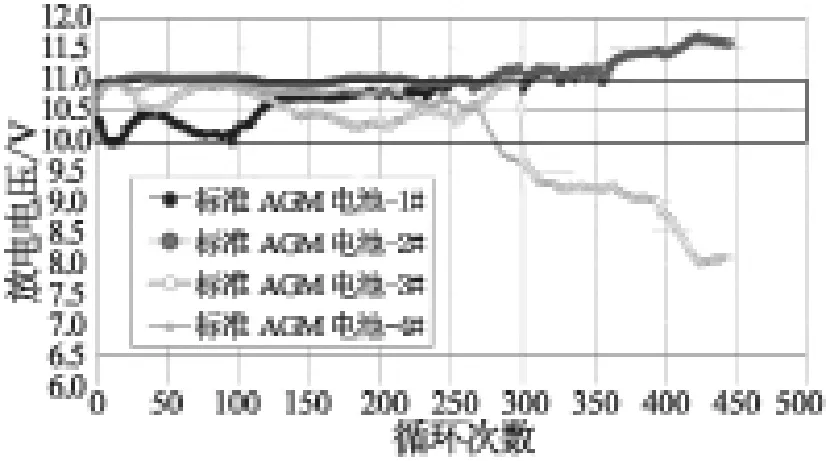

2.6 循环寿命

如图 8 所示,PE+AGM 隔板电池达到了接近600 次的循环寿命,而普通 AGM 电池的寿命只有接近 400 次。之所以在寿命上出现了区别,主要是因为 PE+AGM 隔板电池在整个循环寿命期间一直保持着非常好的一致性(图 9 ),而 AGM 电池在中后期一致性变差而较早结束了寿命(图 10 )。这可能说明了 PE 隔板确实起到了较好的防止微短路的作用。

图 8 标准 AGM 与 PE+AGM 隔板电池组循环寿命

图 9 PE+AGM 电池组放电终止电压

图 10 标准 AGM 电池组放电终止电压

为了验证电池寿命结束的原因,对循环了近650 次的 PE+AGM 隔板电池进行了解剖。结果发现:电池内部正极板腐蚀严重(图 11a );负极板则保持了非常好的状态,表面非常光滑,并无产生硫酸铅时的颗粒感,且表面经过轻轻一划,即表现出很好的金属光泽(图 11b ),此现象可能与负极板包裹的 PE 隔板具有良好的电解液含浸能力有关;另外,解剖后的 PE 隔板与 AGM 隔板能很好地结合在一起,分开后,有少量的 AGM 纤维粘附在 PE 隔板的表面(图11c )。

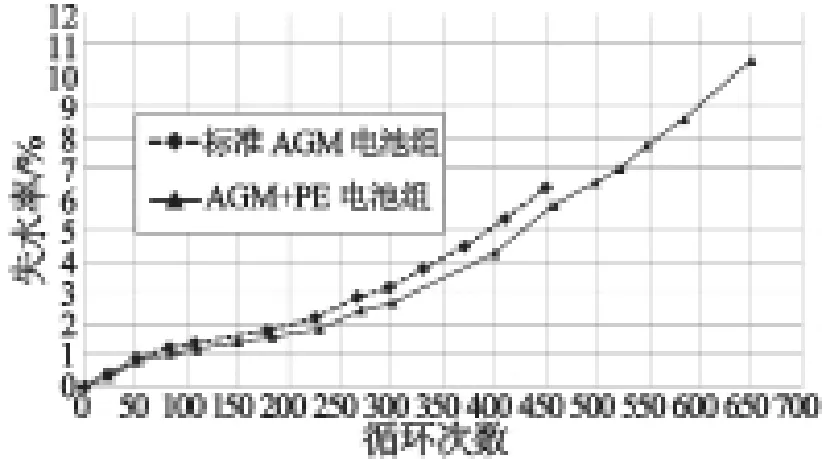

2.7 蓄电池失水

在电池进入循环寿命测试前,对每只电池进行称重,每隔一定循环次数后再对电池进行称重,电池累积的失水量与电池内部电解液总量之比即为累积失水率。试验前曾预计,由于 PE 隔板的孔径较小,正极产生的氧气会较难透过 PE 隔板到负极上进行复合,但从图 12 来看,PE+AGM 隔板电池的失水率甚至要小于标准 AGM 电池的。

图 11 PE +AGM 隔板电池解剖图

图 12 标准 AGM 与 PE 隔板电池循环过程中失水率

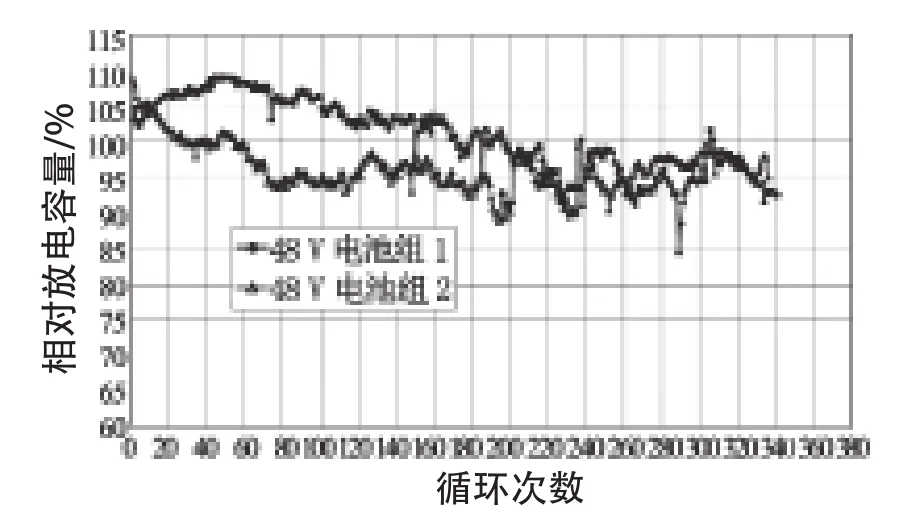

2.8 PE 隔板在 EVF 电池中的应用

笔者又将 PE 隔板使用于 EVF 电动汽车电池上,并从中抽取了两组电池进行循环寿命试验,结果如图 13。从尚未结束的试验分析,PE+AGM 电池仍显示出较好的一致性,使得电池在长期的循环寿命试验中保持了相对不变的容量。

图 13 PE+AGM 隔板之 48 V-EVF-100 电池循环寿命

3 结论及说明

通过本文的试验说明, PE 隔板没有明显地影响电池的性能,甚至对电池的部分性能指标起到了促进的作用,特别是电池的一致性,从而对延长电池的寿命起到较明显的影响。这可能归结于 PE 隔板孔径小,确实能起到防止铅枝晶短路的作用,使电池的寿命有所保证。另外由于孔率较小,PE 隔板有较强的浸含电解液的能力,从而对其邻近的负极起到了积极的作用,使得负极板不易硫酸盐化。当然,也有报道称,即使使用了 PE 隔板,仍可能在 PE 隔板上生成白色的硫酸铅而导致电池短路。铅枝晶短路也不是完全能靠 PE 隔板来杜绝的[5]。以上仅为采用 PE+AGM 隔板的电池的部分性能试验结果,在使用上可能还有许多实际问题需要注意和解决。

参考文献:

[1] 陈志雪, 李亚辉, 刘可畅, 等. 铅酸蓄电池 PE 隔板短路问题的研究[J]. 蓄电池, 2010(4): 154-157.

[2] 陈红雨, 段淑贞. PE 隔板在铅酸蓄电池中的应用[J]. 电源技术, 1996(5): 212-215.

[3] 陈志雪, 刘成江, 陈晓琴, 等. PE 隔板最大孔径测试分析[J]. 蓄电池, 2012(4): 151-156.

[4] 张玉娥. PE 隔板在铅酸蓄电池中的应用[J]. 内蒙古石油化工, 2009(19): 67-68.

[5] 刘璐, 张霄喃, 王建新, 等. 铅酸蓄电池使用后 PE隔板上白色物质的分析研究[J]. 蓄电池, 2014(5): 202-206.

The application of PE+AGM double layers of separators in the VRLA batteries for bicycles and vehicles

QI Yongjun, MENG Xianghui

(Heibei Allgrand Power Co., Ltd., Hengshui Hebei 053000, China)

Abstract:According to that the main failure mode of power VRLA batteries for bicycle and vehicles is single cell lagging because of capacity loss which is similar to short circuit, hence we added one thin layer of PE separator between AGM and negative plate to prevent battery from short circuit. In the other hand, we wanted to know the infl uences of PE separators on the battery performances of internal resistance, water loss, cycle life, etc. The test results showed that PE separator had the better ability to absorb water than AGM, not changed signifi cantly the internal resistance and water loss, and prevented the battery from short circuit, in the meantime improved the consistency of cycle life, especially for negative performance.

Key words:PE+AGM double layer separator; short-circuit; water-loss; infiltration capability of electrolyte; internal resistance; power VRLA batteries

收稿日期:2016-01-25

中图分类号:TM 912.9

文献标识码:A

文章编号:1006-0847(2016)02-59-05