重整反应加热炉节能优化改造

赵全升 , 许 鹏

(中国石化 洛阳分公司 , 河南 洛阳 471012)

重整反应加热炉节能优化改造

赵全升 , 许鹏

(中国石化 洛阳分公司 , 河南 洛阳471012)

摘要:针对重整反应加热炉能耗较高、加热炉排烟温度远高于烟气露点温度的问题,进行了节能改造,通过增加高效空气预热器、烟气引风机等措施提高了加热炉运行热效率。

关键词:重整 ; 改造 ; 热效率

1重整反应加热炉简介

中石化洛阳分公司催化重整装置于1987年利用国外引进的分批再生技术建成,重整加热炉为倒U形箱式三合一结构。为给下游芳烃装置提供充足的原料,于 2005年采用国内自行开发的LPEC催化剂连续再生技术进行改造,原第一反应炉H201A利旧,新建一台加热炉作为第二反应炉H201B,原第二、三反应炉改造后作为第三、四反应炉利旧。通过改造,装置产品方案由汽油型改为芳烃型,满足了后续化纤装置扩能后对芳烃原料量的要求,并给多个用氢装置提供足够的氢源,进一步提高了全厂的经济效益。2011年进行了扩能改造,将H201B整体更新。

2运行现状及原因分析

2.1运行现状

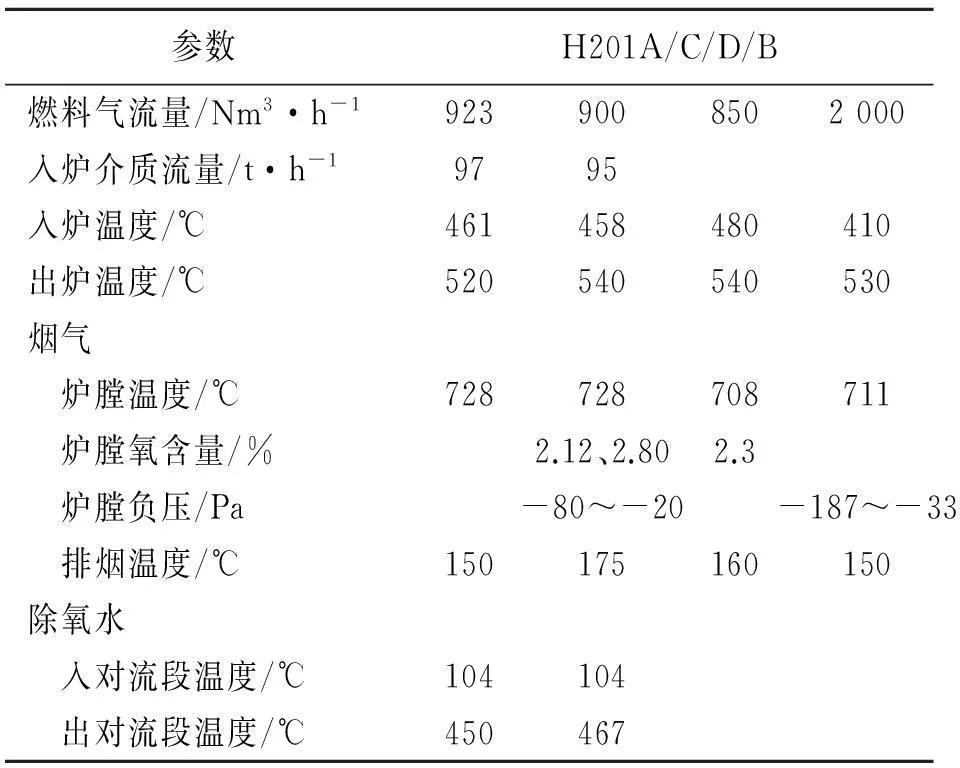

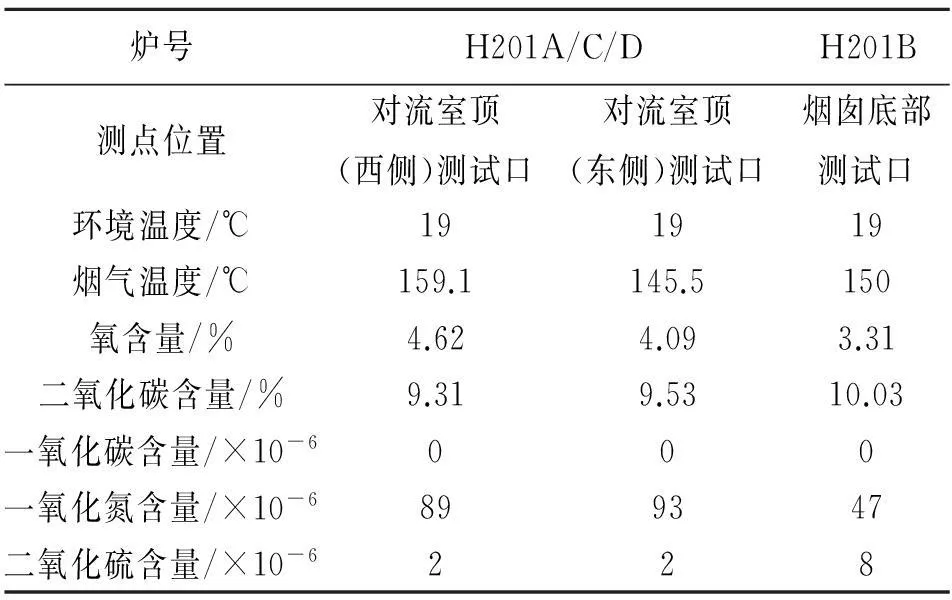

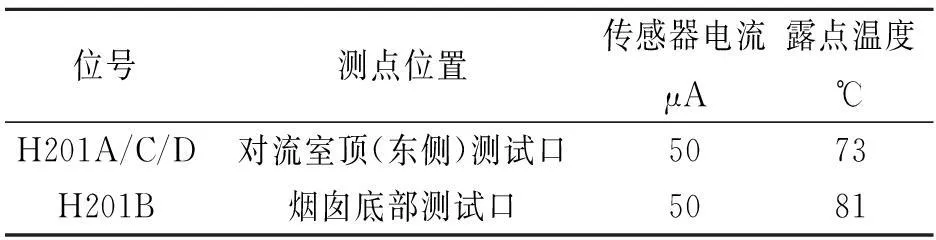

重整装置2011年检修后进入了大处理量生产阶段,给加热炉的平稳运行带来了挑战。2013年3月,中国石化洛阳分公司对厂区内各装置加热炉露点温度检测和部分加热炉重新标定,大部分加热炉运行状态良好,运行稳定、热效率比较高,仅有三联合重整装置区加热炉运行的热效率偏低,加热炉能耗比较高。而通过露点温度实际检测,加热炉排烟温度远远高于烟气露点温度,造成了很大一部分的能源浪费。大检修前加热炉运行数据如表1-3所示。

表1 重整加热炉H201A/C/D/B运行数据

表2 重整加热炉H201A/C/D/B烟气成分检测数据

表3 重整加热炉H201A/C/D/B烟气露点温度检测数据

2.2原因分析

通过对三合一反应加热炉 H201A/C/D、重整二反加热炉 H201B 运行数据和检测数据以及现场设备实际运行情况分析表明:①这 4 台加热炉排烟温度均偏高,其中H201A/C/D排烟温度分别为150、175、160 ℃,H201B排烟温度在150 ℃,混合后烟气平均温度约为 158 ℃。而加热炉露点腐蚀温度均在100 ℃以下。根据燃料介质和烟气实际组分,烟气排烟温度控制在110 ℃左右,既能保证余热回收系统不受烟气露点腐蚀,也可以大幅度提高加热炉运行热效率。②通过对现场实际勘察,三合一反应加热炉 H201A/C/D 对流室弯头箱门由于运行周期较长,腐蚀严重,局部出现漏风现象。由于本装置加热炉均为负压操作,密封不严造成的漏风会严重影响加热炉对流室整体传热,造成烟气量的增加和燃料量的提高。③燃烧器表面温度高且燃烧效果不佳,加热炉局部过热。④实际操作中还发现烟道挡板密封性较差,仪表控制系统老化严重,烟道挡板精度差。

3改造措施及效果

3.1检修改造

重整装置2015年进入四年一度的大检修阶段,针对现阶段存在的问题对重整反应加热炉进行改造,具体改造措施如下:①抽除部分对流余热锅炉扩面管。 ②余热回收系统设置一台高效的高温烟气扰流子+低温铸铁组合式换热器,将烟气热量回收下来。增设一台高效空气预热器、一台烟气引风机和一台空气鼓风机。空气预热器余热回收系统布置在三合一反应加热炉H201A/C/D 侧面位置,回收余热后的烟气需经过与原烟道并行的烟道系统进入联合烟囱,烟气流通顺畅,平面布置规范合理。若布置在烟囱旁边,结构比较紧凑,实用性强。 ③空气与烟气换热后在风机作用下进入加热炉炉底风道系统助燃。由于原三合一反应加热炉H201A/C/D、重整二反加热炉 H201B设计燃烧器为自然通风燃烧器,为满足增设空气预热器后燃料充分高效燃烧,需将重整反应四台加热炉78 台燃烧器全部进行更新,更新为既能满足自然通风又能满足强制通风形式的高效低 NOx燃烧器。并控制其过剩空气系数在 1.05~1.15 范围内,提高燃料的燃烧效果。 ④为实现四台加热炉的整体稳定运行,每台加热炉均需设置各自的风道系统调节挡板。 ⑤更新过渡烟道衬里,采用耐烟气冲刷隔热性能好的轻质浇注料。 ⑥重整二反加热炉 H201B辐射室,增设一套强化传热元件,将辐射室的整体传热布局进行优化设计,在满足介质吸热不变的条件下,降低炉膛烟气平均温度;在总热通量不变的条件下,减少燃料消耗量。

3.2加强治漏堵漏工作,降低漏风量

加热炉现场漏风点,主要是各种炉壁表面的结合处缝隙、各种表面开口处的缝隙。包括对流室顶、对流室箱盖板、辐射室人孔门、激波吹灰器爆破弯头密封口、集合管与箱盖板连接处。由于缝隙比较分散,车间想尽办法使用浆料、保温材料等进行填补,检查到的漏风情况已全部消除。经过治理,三合一炉对流室氧含量从检修后的4.62%降至2.5%左右,并相应地降低了排烟温度,提高了加热炉热效率。

3.3加强日常精细管理,提高加热炉热效率

3.3.1及时下发指令,指导班组调整参数

检修后改为加热炉强制通风,车间积极摸索操作方法,保证在精细调整过程中最大限度地发挥加热炉热效率。由于三合一炉蒸汽产量算在装置的总能耗中,热效率与能耗还需要进行平衡调整。

3.3.2加强考核,提高执行力

三合一炉负荷和调整比较频繁,为了保证调整的及时性,车间将每天的火嘴调整数量、氧含量及排烟温度的平稳率、卫生整改等情况纳入考核。操作人员可以根据平稳率的变化及时发现问题,及时做出对应的调整。每周按照班次分别计算各班加热炉热效率、燃料单耗、蒸汽产量等值,并依此数据为基础对各班进行评比排名,在月度绩效考核中兑现。

3.3.3强化日常运行监管

坚持每周至少一次用TESTO340便携式烟气分析仪对加热炉烟气进行监测,加强对加热炉炉效及运行状况进行监测,诊断排查漏风情况及燃烧状况,指导加热炉的操作调整,有效地提高了加热炉的运行质量。

3.4效果综述

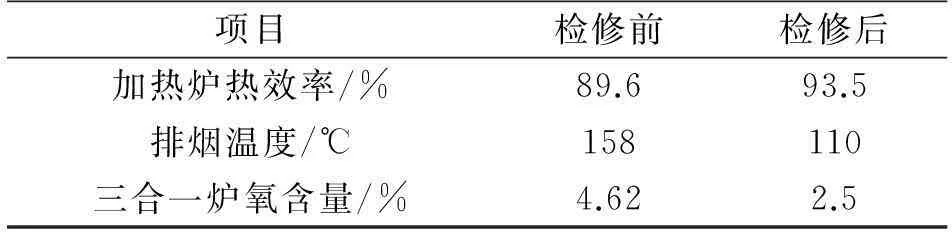

表4 检修后热效率、排烟温度、氧含量统计

根据加热炉现在的运行状况进行分析,在重整装置加工负荷约79 t/h的情况下:①节省燃料。重整加热炉的热效率从原来的89.6%提高到93.5%,重整四合一炉平均减少燃料气消耗约0.53 t/h,每年可以节约瓦斯4 942 t。 排烟温度由原来的158 ℃降到110 ℃,三合一炉对流室氧的含量从检修后的4.62%降至现在的2.5%左右。②增加电耗 、减少蒸汽产量。本次改造新增余热回收系统中有两台用电设备,分别是鼓风机和引风机。鼓风机电机的额定功率是280 kW,引风机电机的额定功率是 220 kW。根据加热炉现在的运行状况分析,增加电力消耗约231 kW·h。余热锅炉平均少产压力3.5 MPa蒸汽约7.6 t/h。③减少SO2、CO2的排放量。经过节能改造,由于加热炉热效率的提高,每年将节约4 942 t的瓦斯燃烧,经过燃烧计算,可以确定每年将减少92 910 t的烟气排放,减少9 295 tCO2排放,减少了38.9 t的SO2排放。 按照天然气4 326 元/t(核算效益时将燃料气按照热值折算成天然气)、3.5 MPa蒸汽128元/t、电0.64元/kW·h计算,每小时创效约1 070元,年经济效益899万元。

4目前加热炉运行存在问题

经过大检修之后,使重整装置实现了安全生产和指标提升双赢,但仍存在问题:①改造后的火嘴喷口小,易堵塞。②燃烧器操作空间小,操作不便。③改造后的汽包热力系统变化大,操作需要更加细化。采取有力措施,提高加热炉的热效率和抗扰动性。继续优化,保证加热炉的稳定运行。

5结论

重整加热炉通过大检修对燃烧状况、附属设备、仪表的运行平稳性等实施节能改造优化,使三联合重整反应加热炉的热效率及抗扰动性迅速提升,瓦斯耗量大幅下降,有效地保证了装置运行的平稳性。改造后大大地降低了SO2、NO2的排放量,达到了减排的效果;有效地减少污染物的排放,使各项污染源及污染物的排放低于国家标准的要求,并符合全厂控制指标,符合可持续发展和清洁生产的要求。

中图分类号:TQ050.2

文献标识码:B

文章编号:1003-3467(2016)03-0043-03

作者简介:赵全升(1988-),男,助理工程师,从事设备维护工作,电话:18737961520。

收稿日期:2016-01-21