基于联合判别参数的防误踩油门制动控制系统设计

曹 菁,孟宪皆

(山东理工大学交通与车辆工程学院, 山东淄博255049)

基于联合判别参数的防误踩油门制动控制系统设计

曹菁,孟宪皆

(山东理工大学交通与车辆工程学院, 山东淄博255049)

摘要:针对频繁发生的驾驶员误将加速踏板当作制动踏板而引起严重交通事故的现象,以加速踏板力、加速踏板的加速度、汽车与前方障碍物的距离及方向盘手握力作为联合判别参数,建立了驾驶员误踩油门判别逻辑规则,并以STC89C52单片机为核心设计出一种基于联合判别参数的防误踩油门制动控制系统,并对该系统进行了实车制动控制性能试验。试验结果表明,驾驶员在车速为20 km/h、40 km/h、60 km/h时误踩油门时,该系统紧急制动,并得到从误踩油门到汽车完全停止后的距离分别为3.66 m、10.79 m、21.10 m,比理论制动停车距离略小。可知该系统能够较精确地判断驾驶员误踩油门行为并能高效地进行制动,所设计的防误踩油门制动控制系统是可靠的,能够显著提高汽车的主动安全性。

关键词:汽车;误踩油门;控制系统;设计

0引言

随着人们生活质量的不断提高,汽车日益受到人们的青睐[1],与此同时,随之而来的交通安全问题亦日渐突出。目前,由于疲劳驾驶及过度紧张等原因,导致司机误将油门当成制动而引发的交通事故的比例高达12.6%[2]。为避免误将油门当成制动而引发的交通事故,国内外设计了许多机械式、电子式防误踩油门装置。例如,文献[3-5]中分别对刹车和油门的结构进行了改造,设计出的基于油门与制动踏板合二为一的防误踩油门装置。虽然该类装置能够获得较为可靠的制动效果,但此类装置改变了司机正常踩油门和刹车的习惯,因此使人难以适应,难以在车辆中进行普及应用;梅哲文等[6]利用类似安全带的原理设计出了一种实现油门与制动踏板联动的补救装置,在误踩油门时实现油门与刹车的联动,把误踩油门的力转化为制动力,该类联动装置虽然结构较简单并易于实现,然而,该类联动装置为纯机械式,往往面临判别精度不高、机械损耗、设备维护困难等问题。在电子式防误踩油门的设计中,日本NISSAN公司利用全景式影像监控系统推出了一种以车距为判别依据的防误踩油门控制装置[7];陈松等[8]利用光电耦合器、单片机等元件设计了一种以油门踩压时间为判别依据的防误踩油门装置;王俊华[9],骆美富等[10]利用加速度信号采集电路、单片机、辅助刹车控制系统等设计了以油门加速度为判别依据的防误踩油门装置;胡振奇等[11]利用单片机,设计了一种以节气门开启角度、角速度为判别依据的防误踩油门装置。此类电子式防误踩油门装置响应速度较快,但目前该类装置的误踩油门判别依据较为单一且稳定性较差,因此,很难取得理想的控制效果。随着汽车行业的不断发展,人们对防误踩油门控制系统提出了更高的设计要求,目前的防误踩油门装置不能满足车辆发展及汽车主动安全性设计的要求。

本文以加速踏板力、加速踏板加速度、汽车与前方障碍物距离及方向盘手握力作为联合判别参数建立驾驶员误踩油门判别逻辑规则,以STC89C52单片机为核心设计一种基于联合判别参数的防误踩油门制动控制系统,并结合实车制动控制性能试验,对防误踩油门制动控制系统进行有效性验证。

1控制系统硬件设计

防误踩油门制动控制系统主要由信号采集模块、智能控制模块和执行模块三部分组成。其中,防误踩油门制动控制系统框图如图1所示。

图1 系统框图

1.1信号采集模块

信号采集是设计防误踩油门制动控制系统的关键。FSR406超薄膜压力传感器(长宽为43 mm×43 mm)具有厚度薄、易弯曲等优点,因此,本系统采用FSR406超薄膜压力传感器进行压力信号采集。在加速踏板表面安装两个FSR406超薄膜压力传感器以及在方向盘左手常握区分别安装6个FSR406超薄膜压力传感器。其中,加速踏板表面位置处的传感器用于采集加速踏板力,方向盘常握区的传感器用于采集驾驶员的方向盘左手握力值。传感器所采集到的加速踏板力和方向盘左手握力值信号,经过信号放大集成模块、AD模块将模拟信号转换成数字信号,并通过串行通信传至单片机,其中,所采用AD模块为AD0832芯片。

图2传感器安装示意图

Fig.2Sensors installation diagram

采集加速踏板处的加速度选用ADXL345数字传感器。该传感器是数字输出、精度高、紧凑型的加速度传感器,采用大小为3 mm×5 mm×1 mm,14引脚小型超薄塑料封装,使用时无需进行模数转换,从而节省电路板面积,其分辨率高(13位),测量范围可达±160 m/s2,数字输出数据为16位二进制补码格式,可通过I2C数字接口访问单片机。

方向盘处的超薄膜压力传感器安装位置如图2所示,油门处超薄膜压力传感器和ADXL345传感器的安装位置如图2所示。

利用KS109超声波测距传感器采集汽车与前方障碍物距离,同样使用I2 C串口接口与单片机通信,探测范围为3~1 000 cm,采用独特的可调滤波降噪技术,当电源电压受干扰或噪音较大时仍可正常工作,其工作电压为3.0~5.5 V直流电源。

信号采集模块电路原理图如图3所示。

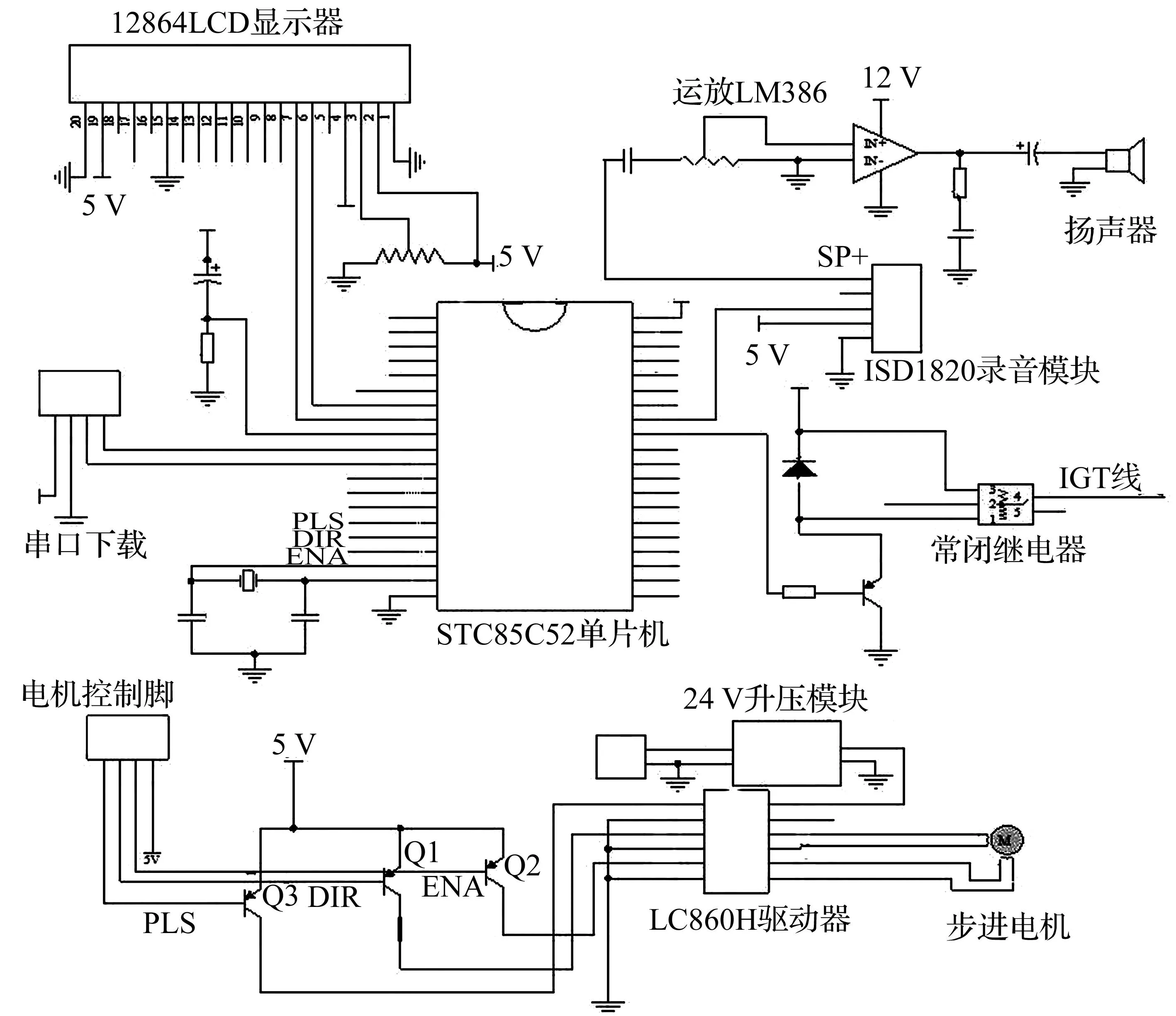

1.2智能控制模块

智能控制模块主要是以STC89C52单片机为核心的控制电路。其中,STC89C52是STC公司生产的一种低功耗、高性能CMOS8位微控制器,具有 8 K 在系统可编程Flash存储器512字节RAM,32 位I/O 口线,可以满足系统正常工作要求。

当点火开关接通后,三端稳压集成电路lm7805芯片等电子元件将汽车电源由12 V降至5 V给STC89C52供电,STC89C52单片机根据预设的逻辑程序对所采集到的加速踏板力、加速踏板加速度、汽车与前方障碍物距离及方向盘手握力进行分析,最终判断驾驶员是否为误踩油门,并利用12864LCD液晶屏将采集的加速踏板力、加速踏板加速度、汽车与前方障碍物距离及方向盘手握力实时显示在屏幕上。若系统判断为误踩油门,智能控制模块则对执行模块发出相应的控制信号,否则,汽车正常行驶。

1.3执行模块

执行模块包括发动机紧急熄火装置、语音报警装置、紧急制动执行装置。

发动机紧急熄火装置主要由常闭继电器、电路保护元件等组成。其中,常闭继电器串联在发动机ECU与点火模块之间的IGT线路,误踩油门时切断发动机ECU与点火模块之间的IGT线路,使点火系统停止工作,从而切断动力源。

语音报警装置是利用ISD1820语音模块、LM386音频功率放大器、扬声器等组成的报警装置,其中ISD1820语音模块是一种使用方便的单片8~10 s语音录放,单片机通过一触发信号发出语言报警,第一时间提醒车内人员。

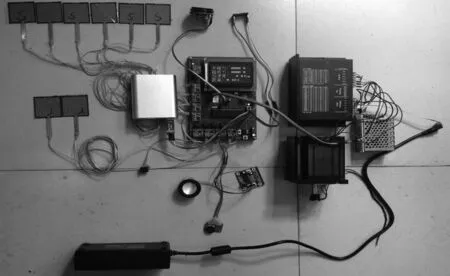

紧急制动执行装置主要由LC860H电机驱动器和86BYGH98-4004A大扭矩两相步进电机组成。通过脉冲信号的频率和脉冲数来决定步进电机的转速和旋转位置,其中86BYGH98-4004A两相步进电机的最大扭矩可达5.5 N·M,满足工作条件。由于电机驱动器的驱动电压为24 V,则需要利用升压模块将12 V汽车电源电压升至24 V。当判断为误踩油门时,单片机通过电机驱动器控制步进电机输出轴转动一定角度,将步进电机固定安装在汽车车架前部合适位置,将绕线组与步进电机的输出轴相连接,将钢丝细绳一端固定在绕线组,另一端与制动踏板相连接,绕线组上设有环形凹槽用来缠绕钢丝细绳,通过钢丝细绳拉动制动踏板实现紧急制动。智能控制模块和执行模块电路原理图如图4所示,控制系统实物图如图5所示。

图4 智能控制模块和执行模块电路原理图

图5 系统实物图

2判别参数临界值的确定

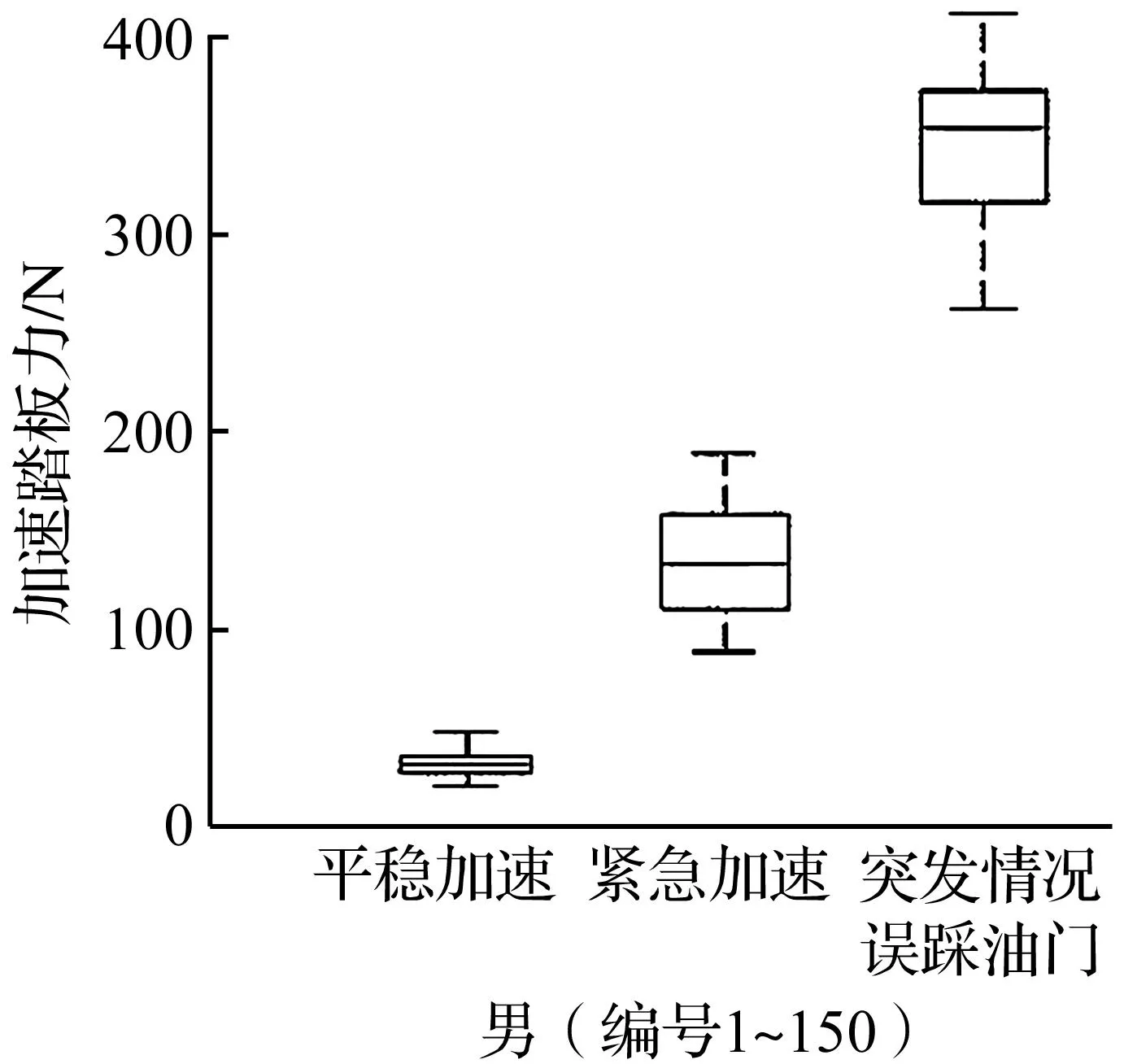

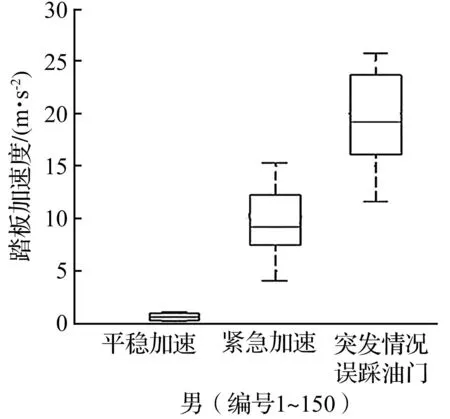

利用USB压力信号采集卡、USB加速度信号采集卡及PC机,通过信号采集试验来确定判别参数的临界值。超薄膜压力传感器将采集到的加速踏板力、方向盘左手握力信号通过USB压力信号采集卡传输至PC机。利用USB加速度信号采集卡将加速踏板加速度采集的数据传输至PC机。利用汽车模拟驾驶器对平稳加速、紧急加速、突发情况误踩油门这三种情况下的加速踏板力和加速踏板加速度进行模拟试验。其中,挑选具有实际驾车经验的男、女驾驶员各 150 人,分为男、女两组作为试验对象(年龄均匀分布在20~50岁,男试验者编号为1~150,女试验者编号为151~300),对每名试验者分别进行平稳加速、紧急加速、突发情况误踩油门的测试,且每种情况各测试5 min。利用MATLAB软件提取每名测试者在平稳加速、紧急加速、突发情况误踩油门3种情况下所采集的踏板力、踏板加速度最大值,其中,男、女两组测试者的加速踏板力最大值分布箱形图如图6所示,油门加速度最大值分布箱形图如图7所示,得到在平稳加速、紧急加速、突发情况误踩油门三种情况下男(编号1~150)和女(编号151~300)两组测试者们踩油门的踏板力和踏板加速度的最大值分布情况。

由图6可知,除极个别异常值外,突发情况误踩油门时男测试者们的踏板力最大值主要分布在280~400 N,女测试者们的踏板力最大值主要分布在230~330 N,而紧急加速时踏板力的最大值主要分布在80~160 N,可见,突发情况误踩油门时测试者们的踏板力最大值的分布下限为230 N,急加速时踏板力的最大值分布上限为160 N,两者区分明显。因此,加速踏板力的临界值F0可在160~230 N选取,本文设定踏板力的临界值F0=200 N。

由图7可知,除极个别异常值外,紧急加速时踏板加速度最大值与突发情况误踩油门时踏板加速度最大值的分布范围之间存有重合,说明某些司机紧急加速时加速踏板加速度可能比某些司机在误踩油门时踏板加速度还要大。因此,可将踩加速踏板的加速度大体分为三类:①踏板加速度范围在0~A1,此过程说明是正常加速;②踏板加速度的加速度范围在A1~A2,此过程说明驾驶员可能为紧急加速,也有可能为突发情况误踩油门;③踏板加速度大于A2,此过程说明为驾驶员误踩油门。由图7可以看出,误踩油门时踏板加速度最大值分布范围的下限为8.23 m/s2,可分析得出绝大多数驾驶员在误踩油门时踏板加速度的最大值不会小于8 m/s2,为此,本文设定加速踏板加速度的临界值A1=8 m/s2,紧急加速时踏板加速度的最大值分布范围的上限为15.16 m/s2,可分析得出绝大多数驾驶员在紧急加速时踏板加速度的最大值不会大于16 m/s2。本文设定另一个加速踏板加速度的临界值A2=16 m/s2。

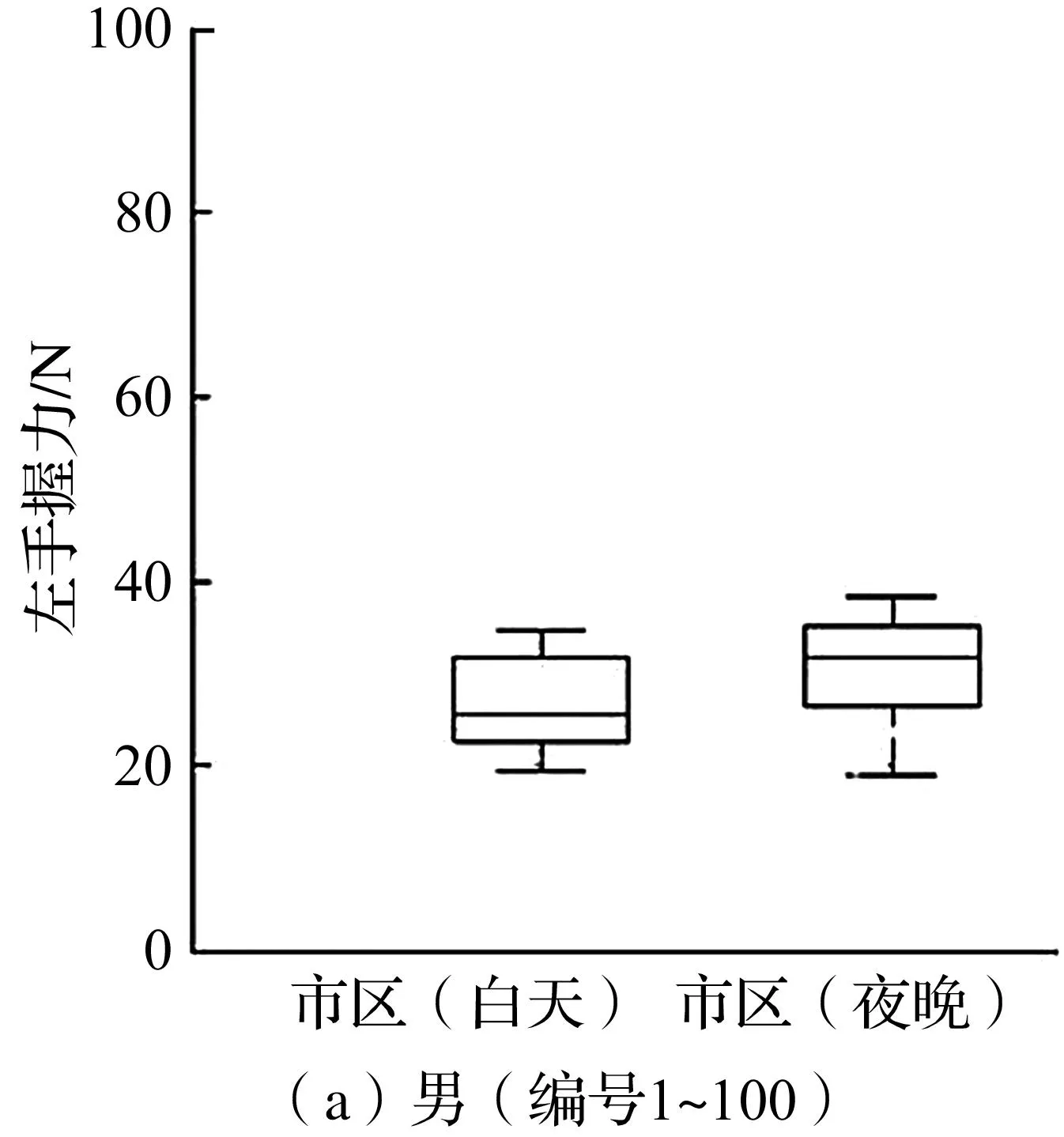

采用实车行驶试验对驾驶员的方向盘左手握力值进行测取。其中,挑选具有实际驾车经验的男、女各 100 人,分为男、女两组,分别在市区(白天)、市区(夜晚)进行测试(年龄均匀分布在20~50岁,男试验者编号为1~100,女试验者编号为101~200),每人测试10 min,利用MATLAB软件提取每名测试者在市区(白天)、市区(夜晚)这两种情况下实车行驶时采集的方向盘左手握力值的最大值。其中,在市区(白天)、市区(夜晚)这两种情况下男(编号1~100)和女(编号100~200)两组测试者实车行驶时左手握力最大值分布箱形图如图8所示。

测试者在测试过程中,自车前方出现突发情况需要紧急制动时,手握力值瞬间增大,如图9所示。这是由于在突发危险情况下,测试者下丘脑将掌管着身体不同部位的激素释放激发了一系列生理反应,使躯体做好了急性应激准备的结果[12]。

为了对突发情况进行合理的判断,本文采用两个方向盘手握力临界值即f0和f1作为方向盘手握力判别参数的判断依据。

由图8可知,车辆正常行驶时的方向盘手握力一般不会超过40 N,而当驾驶员在遇到突发情况时,手握力会超过50 N,如图9所示,因此,设定手握力的一个临界值为50 N,即f0=50 N,当方向盘手握力f≥f0时,即方向盘手握力f大于50 N时,说明此时驾驶员可能遭遇突发情况,此时手握力作为一个辅助信号与加速踏板的加速度信号进一步联合判别是否误踩油门。

根据文献[13]可知,正常成年人的手握力最大值通常高于300 N,因此,可设定手握力的临界值f1=300 N,当手握力f>f1时,即手握力f大于300 N,远远超出正常行驶时的方向盘手握力的上限40 N,说明此时驾驶员处于紧握方向盘的状态,可作为一个独立的信号控制汽车紧急制动。

图9 测试者在突发情况时左手握力值变化

3软件系统设计

防误踩油门制动控制系统中的控制程序代码利用嵌入式C语言编写。

系统的软件主要由系统初始化模块、系统主程序模块、液晶12864显示模块、超声波距离测试模块、加速度测试模块、步进电机控制模块、加速踏板力测试模块、方向盘力测试模块、报警模块等组成,通过主程序模块调用其他模块来满足工作流程[14-16]。

误踩油门多发生于车流人流较多的区域,由于在繁华闹区同向行驶的车辆安全车距应保持在5 m以上[17],因此,本文设定汽车与前方障碍物距离S的临界值S1为5 m,其中,汽车与前方障碍物距离S是通过KS109超声波测距传感器采集得到。在汽车与前方障碍物距离S大于临界值S1时,此时可利用加速踏板力的临界值F0=200 N,加速踏板加速度临界值A1=8 m/s2和A2=16 m/s2,方向盘手握力临界值f0=50 N和f1=300 N,来进行误踩油门的判断,以保证行车安全。

随着汽车与前方障碍距离的缩短,汽车的危险程度会相应增加,因此,当汽车与前方障碍的距离小于临界值S1时,为保证当汽车距前方障碍较近时的汽车安全,使系统判别误踩油门更加灵敏,需另设一个加速踏板力的临界值F1。在汽车距前方障碍距离S由5 m减至0 m的过程中,加速踏板力的临界值F1随着汽车与前方障碍物距离S呈线性减小,即临界值F1由F0=200 N线性减小至0 N,因此,加速踏板力的临界值F1=40S。

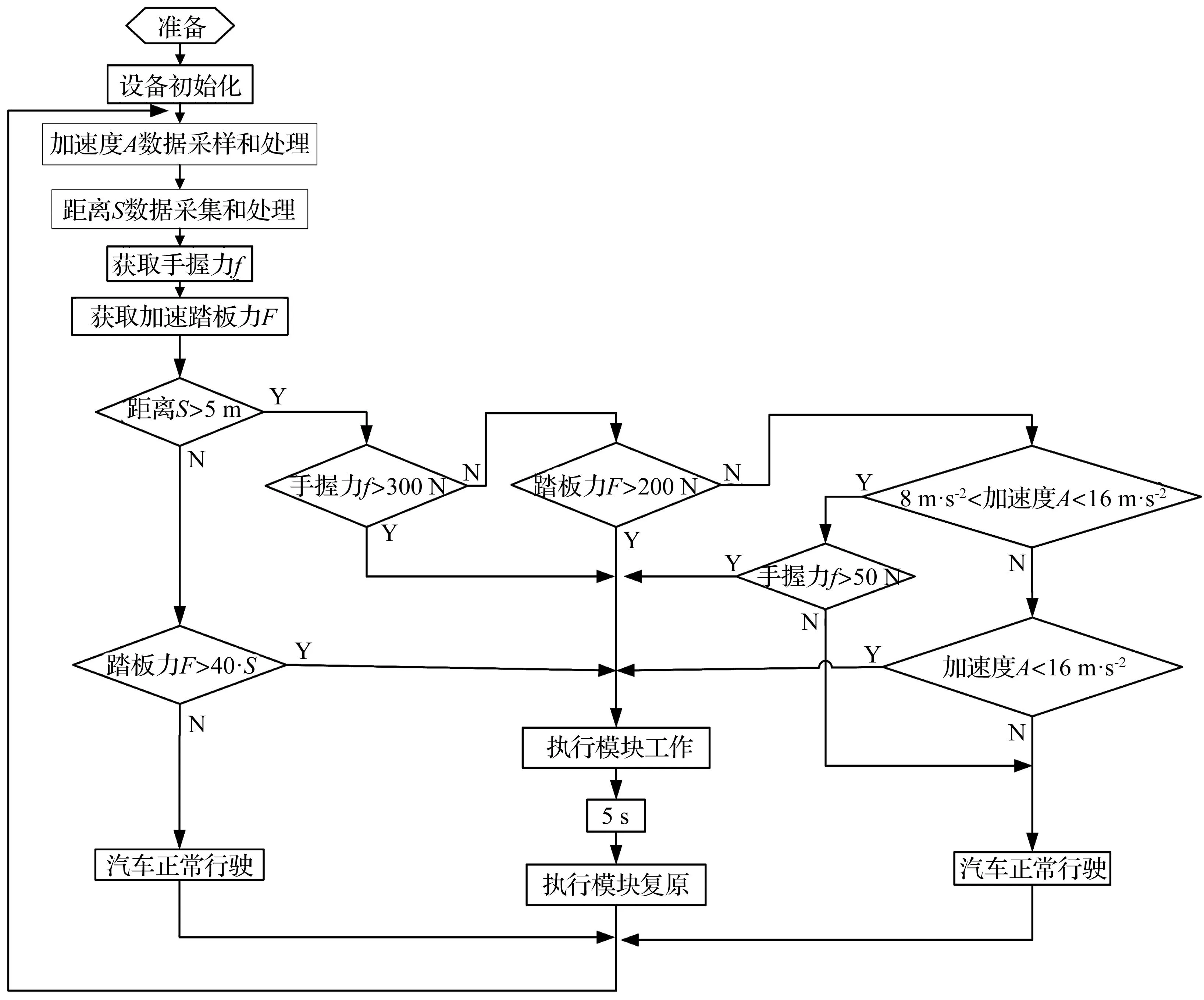

系统的主程序流程如图10所示。

当汽车与前方障碍物距离S大于5 m时,以下3个条件满足其一,则执行模块工作,否则,汽车正常行驶。

①若方向盘手握力f大于f1时,即f>300 N时,执行模块工作。

②若加速踏板力F大于F0时,即F>200 N时,执行模块工作。

③若加速踏板加速度A在A1~A2时,即8 m/s2

当汽车与前方障碍物的距离S由5 m减至0 m时,加速踏板力临界值F1=40S,此时若加速踏板力F>F1时,即F>40S时,则执行模块工作,否则,汽车正常行驶。

执行模块工作时,单片机控制紧急断火装置中的常闭继电器断开,以实现发动机断火,同时控制紧急制动装置中的步进电机通过钢丝细绳拉动制动踏板实现制动,此时语言报警装置进行语言警报,5 s后,发动机紧急断火装置中的常闭继电器闭合使点火线路复原,同时紧急制动装置中的步进电机转回到原来位置使制动解除。

图10 主程序流程图

4实车制动控制性能试验

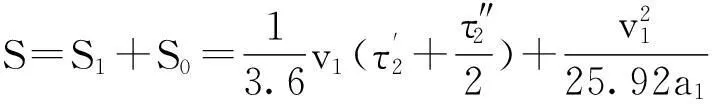

为了验证所设计制动控制系统制动控制性能,选用04款尼桑蓝鸟汽车进行测试。试验行驶路况为干燥、平坦、车流少的沥青路,实验人员是已取得B1级别驾照并具有多年驾龄的司机。试验分别设计在车速为20 km/h、40 km/h、60 km/h时误踩油门,测量得到从误踩油门到汽车完全停止时的停车距离,其中,每种车速下各测试20次,将测量的距离取平均值,得到上述3种车速下从误踩油门到汽车完全停止时的停车距离平均值分别为3.66 m、10.79 m、21.16 m,理论制动停车距离S表示为

(1)

试验路面是干燥、平坦的沥青路,干燥沥青路面附着系数μ为0.85,a1=μg,故汽车最大制动减速度a1取8.5 m/s2,由公式(1)可知汽车在速度为20 km/h、40 km/h、60 km/h时的理论制动停车距离S分别为4.03 m、11.65 m、22.99 m。所得到的试验测试结果如表1所示。

由表1可知, 20 km/h、40 km/h、60 km/h时误踩油门,得到从误踩油门到汽车完全停止后的距离分别为3.66 m、10.79 m、21.10 m,比在车速为20 km/h、40 km/h、60 km/h时对应的理论制动停车距离4.03 m、11.65 m、22.99 m要略小,说明该系统的制动效果较好,且该系统能较精确地辨识误踩油门这一行为,基本满足预期的工作要求。

表1 道路试验结果

5结语

通过基于联合判别参数的防误踩油门制动控制系统设计研究及实车制动控制性能试验,可知,利用加速踏板力、加速踏板加速度、汽车与前方障碍物距离及方向盘手握力这四种信号作为驾驶员是否误踩油门的联合判别参数,相对于其他设计方案,本研究考虑影响因素更多,也更全面,使得误踩油门判断精确性和系统的稳定性提高,同时,该控制系统对原车的改装较少,通用性好,并且不改变驾驶员的正常驾驶习惯。结果表明,所设计的基于联合判别参数的防误踩油门制动控制系统能够较精确地识别误踩油门这一行为,并进行紧急制动和语音报警提示,可以有效地避免由于误踩油门而引发的交通事故,对于提高汽车的主动安全性具有十分重要的意义。

参考文献:

[1]祁京梅.2014年汽车行业运行分析及2015年展望[J]. 发展研究, 2015, 2(3):40-45.

[2]邓彪, 简晓春.汽车误踩油门智能保护系统的设计[J]. 交通科学与工程, 2014, 30(2): 67-71.

[3]SCHMITZ M, MAAG C, JAGIELLOWICZ M, et al.Impact of a combined accelerator-brake pedal solution on efficient driving[J]. IET Intelligent Transport Systems, 2013, 7(2): 203-209.

[4]NILSSON R.Evaluation of a combined brake-accelerator pedal[J]. Accident Analysis & Prevention,2002,34(2):175-183.

[5]MEI Z, LI X, WANG M, et al.Automobile anti-false stepping accelerator and emergency brake device[J]. Machinery Design & Manufacture, 2010, 10(1): 81-82.

[6]梅哲文, 李晓佳, 王明环, 等.汽车油门防误踩紧急刹车装置[J]. 机械设计与制造, 2010,7 (10): 201-203.

[7]霍庆泽.加速踏板安全辅助系统[J]. 世界汽车, 2008,6 (10): 30-30.

[8]陈松,张娜.基于 AT89S52 单片机的误踩油门控制器的设计[J]. 西昌学院学报: 自然科学版, 2009, 23(3): 73-75.

[9]王俊华, 张开明, 张力.一种驾驶员误踩油门紧急制动装置[J]. 计算机测量与控制, 2012, 20(9): 2437-2438.

[10]骆美富, 郭海涛, 陈红岩.一种新型的汽车防误踩加速踏板系统的设计[J]. 科技通报, 2013, 29(3): 188-191.

[11]胡振奇, 朱昌吉, 李君, 等.汽车防误踩加速踏板系统的研发[J]. 汽车工程, 2011,6 (8): 713-716.

[12]BRACHA H S, RALSTON T C, MATSUKAWA J M, et al.Does “fight or flight” need updating[J]. Psychosomatics, 2004, 45(5): 448-449.

[13]孔薇, 费起礼.国人手握力测定[J]. 修复重建外科杂志, 1991, 3(2): 33-34.

[14]WU J, HOU W, ZHENG B.A temperature control system based on STC89C52 MCU[J]. Computer Knowledge and Technology, 2011, 4(3): 77-77.

[15]江波, 叶丽.基于51 单片机的简易逻辑分析仪[J]. 广西大学学报(自然科学版), 2008, 33(6): 128-130.

[16]宋春宁.单相全电子电能表的研制[J]. 广西大学学报( 自然科学版), 2003 ,8(1): 135-138.

[17]徐向田.安全距离与行车安全[J]. 汽车与安全, 1999, 4(4): 37-37.

[18]余志生.汽车理论[M]. 5版.北京: 机械工业出版社, 2011.

(责任编辑裴润梅)

Brake control system design against mistakenly stepping on accelerator based on joint discriminate parameter

CAO Jing,MENG Xian-jie

(School of Transportation and Vehicle Engineering,Shandong University of Technololgy, Zibo 255049,China)

Abstract:Based on the frequent traffic accidents on drivers mistakenly stepping the accelerator pedal as the brake pedal, the logic principals of drivers’ stepping on the accelerator by mistake by combining of the acceleration pedal force, the accelerator pedal acceleration, the distances between the vehicles and the front obstacle as well as the grip strength of steering wheel is established. A brake control system based on the core SCM STC89C52 is developed. It was based on the joint discrimination parameter of faulty operation of stepping on accelerator pedal Experiment in braking control performance is carried out. The result shows that when vehicle speeds are at 20 km/h、40 km/h or 60km/h correspondingly, and when stepping on the throttle mistakenly, the system convert into emergency braking state immediately. The distances from the wrong action to the completely stop of the vehicle are 3.66 m、10.79 m and 21.10 m, which are shorter than the theoretical braking stopping distances. Then the system can accurately determine the wrong action and correct it efficiently. So, the braking control system is reliable for it can increase active safety of vehicles.

Key words:automobiles; mistakenly stepping on the accelerator; control system; design

中图分类号:TP303

文献标识码:A

文章编号:1001-7445(2016)02-0470-10

doi:10.13624/j.cnki.issn.1001-7445.2016.0470

通讯作者:孟宪皆(1965—),男,山东聊城人,山东理工大学副教授,工学博士;E-mail:mxjie88@126 .com。

基金项目:山东省重点研发计划项目(2015GGX105006),山东省自然科学基金资助项目(ZR2013EEM007)

收稿日期:2015-11-03;

修订日期:2015-12-16

引文格式:曹菁,孟宪皆.基于联合判别参数的防误踩油门制动控制系统设计[J].广西大学学报(自然科学版),2016,41(2):470-479.