数控机床主轴系统衰变监测技术

付成坚,李郝林

(上海理工大学 机械工程学院,上海 200093)

数控机床主轴系统衰变监测技术

付成坚,李郝林

(上海理工大学 机械工程学院,上海200093)

摘要主轴系统是数控机床的重要组成部分,为金属切削提供切削力矩和切削速度,其性能直接影响机床的加工精度和效率。文中对数控机床主轴系统主要部件进行故障机理分析,基于故障机理设计了一种监测方案,通过外置传感器采集主轴系统主要部件的运行信息,并采用小波分析技术分析其运行信息,从而达到对主轴系统实时监测的目的。实验结果表明,文中案可以有效地检测出主轴系统主要部件的故障情况。

关键词主轴系统;主轴;轴承;齿轮;主轴电机;小波分析;故障监测

主轴系统是数控机床的重要组成部分,其性能的好坏直接影响机床的加工精度和生产效率。数控机床主轴系统主要部件通常包括主轴、滚动轴承、传动齿轮和主轴电机等。数控机床在初期使用阶段,其加工精度和生产效率均能得到保证,使用若干年后,轴承等部件发生磨损和疲劳损坏等现象,以致机床刀具振动加剧,加工精度下降,甚至引起机床失稳、刀具损坏。据统计,数控机床的机械故障中,主轴故障约占60%。因此,研究数控机床主轴系统各部件可能发生的故障,对提高机床加工质量和生产效率来说是一个重要环节。目前,国内外许多学者对轴承、齿轮和电机等故障的研究取得了长足的进展。邓三鹏等人对机床主轴噪声信号进行分析,并用小波包络谱技术得到机床主轴故障频率信息[1]。N.G. Nikolaou 等人应用小波包分析振动信号来检测轴承故障[2]。张克南和周玉清等人利用机床故障引起电机定子电流的变化来检测与电机相连部件的故障[3-4]。针对主轴系统各部件故障检测的文献很多,但是对整个主轴系统的故障监测研究却很少。本文对比各种方法的优劣点,针对数控机床主轴系统设计了一套方案,能以最少的传感器对主轴系统主要部件进行实时监测。由于小波分析具有时域和频域的局部化和可变时频窗的特点,能有效地探测正常信号中夹带的瞬态反常现象并展示其成分,故文本采用小波分析技术对监测信号进行处理,可以快速地判定主轴系统是否发生故障。本方案经济实用,可以广泛应用于齿轮或带传动类型的机床中。

1数控机床主轴系统故障机理

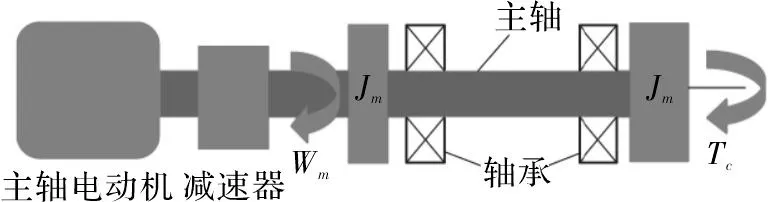

数控机床主轴系统故障主要有机械类故障和电气类故障两大类。数控机床主轴系统机械部分包括主轴套筒、主轴、轴承、拉杆、蝶形弹簧、拉爪刀、齿轮等,容易出现故障的地方是那些经常做旋转运动的部件,如轴承和齿轮。电气部分包括主轴电机、驱动器、准停装置、主轴转速检测装置、数控装置等,容易出故障的是经常启停的部件,如主轴电机。主轴系统示意图如图1所示。

图1 主轴系统示意图

1.1机械部分

(1)轴承。滚动轴承工作时,滚子与滚道间的滑动摩擦、滚动摩擦和扭动摩擦使滚子与滚道接触的表面产生疲劳、磨损、腐蚀、断裂、压痕和胶合等失效形式。引起轴承失效的原因有很多,如润滑不良、载荷过大、冲击载荷、转速过高等;

(2)齿轮。齿轮失效不仅与长期工作或者恶劣的工作环境有关,还与齿轮的加工、安装、润滑维护等有很大的关联。齿轮失效大都发生在齿面上,容易发生点蚀、剥落、磨损、疲劳、断齿和胶合等失效形式;

(3)主轴。主轴常见的故障主要有不平衡、不对中、支撑松动等。当主轴出现以上故障时,主轴会产生与转速同步的周期激振力,从而引起主轴振动加剧。振动的强烈程度与主轴旋转速度有关,旋转速度越大振动越大。

1.2电气部分

主轴电机在运行中容易受到电、热、机械、周围环境等各种因素的影响,使其性能逐渐下降,最终发生故障。主轴电机常见的故障主要有以下4种:气隙偏心、轴承磨损、转子断条以及定子故障[5-6]。

2基于故障机理的监测方案

本文基于故障机理研究,针对主轴系统的4大部件设计了一套实时监测方案。本文监测方案具体分为两部分,一部分针对主轴和轴承,一部分针对齿轮和主轴电机。

2.1振动法监测轴承和主轴

轴承产生磨损等失效形式后,工作过程中可能产生振动、温升、噪声等方面的征兆。由于振动信号携带了丰富的运行状态信息,且容易处理和分析,故振动分析是最有效的故障分析手段。同理,主轴也可以通过振动分析较好地监测其故障情况。轴承的特征频率如下[7]:

内圈特征频率

(1)

外圈特征频率

(2)

滚动体特征频率

(3)

保持架特征频率

(4)

式中,fr为滚动轴承内圈或主轴的旋转频率;d为滚动体直径;D为轴承节径;z为滚动体个数;α为压力角。

当主轴出现不平衡、支持松动等问题时,其激振引起的特征频率是主轴旋转频率的倍频k fr,k=1,2,3…。且由于轴承是安装在主轴上随着主轴一起做旋转运动的,所以只要在主轴外壳上安装一个加速度传感器,就可以兼顾监测主轴和轴承的故障情况。

2.2定子电流法监测齿轮和主轴电机

由于电流传感器价格低廉,安装方便,采用非侵入式的检测方式,对系统本身不会产生影响,广泛应用于工业中,故本文使用霍尔电流传感器监测主轴电机和齿轮的故障情况。

已有的研究表明[8-11],齿轮磨损等退化形式产生后都会引起齿轮回转轴扭转振动,从而引起电机扭矩波动,并最终通过定子磁通变化引起定子电流变化。因此,可以通过分析定子电流频率的变化来判断齿轮部件是否发生故障。式(5)为齿轮存在故障时感应电机某相电流的简化计算公式[10]

(5)

式中,fe为电源频率;f和φ为感应电机定子电流的频率及相位。

从式(5)可以看出,只要齿轮出现磨损等故障时,都会在电机电流信号中产生以电源频率为中心的边频带(fe-f和fe+f)。因此,定子电流频谱分析法是有效的齿轮故障监测手段。

由于异步电机气隙较小,对磁动势和磁拉力的不平衡很敏感,所以当主轴电机出现气隙偏心、轴承磨损等故障形式时,气隙中会产生谐波磁通量,从而使得定子线圈中产生感应电流[5-6]。电机故障产生的特征频率如下:

气隙偏心

(6)

轴承故障

(7)

转子断条

(8)

负载影响

(9)

式中,fe为电源频率;s为转差率;p为电机极对数;m=1,2,3,…;k/p=1,5,7,11,…;fi,o为轴承内圈、外圈、滚动体的特征频率之一。

值得指出的是,在实际应用中,虽然特征频率的计算值与实际值接近,但实际频谱的谱峰值并不一定精确地等于理论计算值。尽管如此,特征频率在轴承等故障检测中仍有效且便捷,所以在实际应用中可以先计算出轴承等部件的特征频率,作为下一步性能退化检测的理论依据。

3实验和数据分析

本文实验选取数控车床NEF400核心部件主轴和轴承及其振动信号作为研究对象。使用加速度传感器(KISTLER型号8330B3)测量主轴和轴承的振动信号,NI采集卡采集(NI9234,LabVIEW编写采集程序),振动信号采样频率为10kHz,采样时间为10s。本实验主要是为了检测主轴和轴承部件是否发生故障,分别对机床主轴在600、1 200和1 800r/min速度空转情况下的振动信号进行采集,且仅对转速在1 800r/min情况下的信号进行分析。

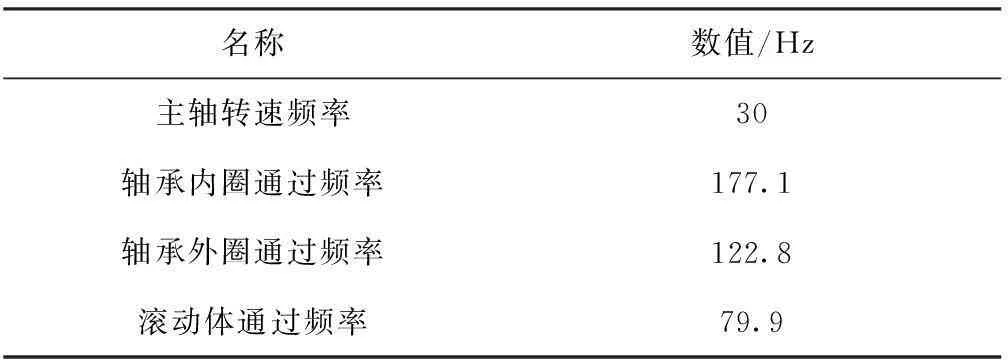

轴承几何尺寸分别为,滚动体直径d=12.7mm;轴承节径D=70mm;滚动体个数z=10;压力角α=0°。

表1 滚动轴承特征频率

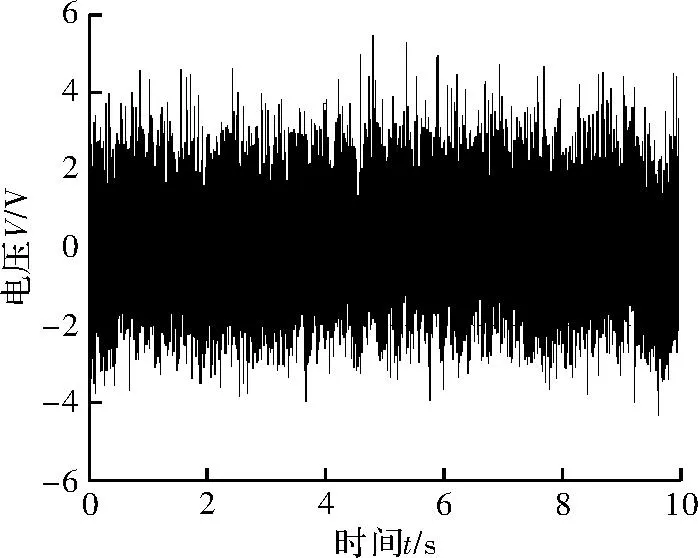

采集到的振动信号时域波形图如图2所示,从振动信号时域图是看不出是否有故障,所以先对信号进行消噪,再采用db10正交小波基进行4层小波分解,分解结果如图3所示。

图2 原始信号时域波形图

图3 第1~4层细节图

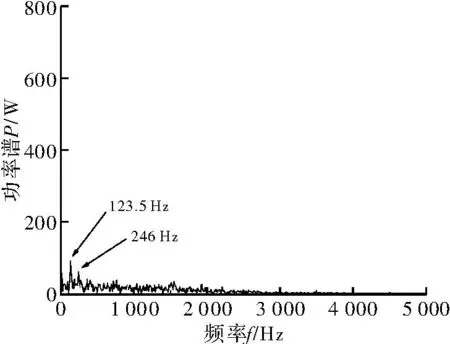

为提取故障特征频率,对第一层细节信号d1做Hilbert包络并进行谱分析,其结果如图4所示。

图4 d1细节信号包络谱图

从图中可以明显地看到冲击频率出现在123.5 Hz与246 Hz处,与轴承外圈通过频率122.8 Hz及其二倍频245.6 Hz接近。停机检查发现轴承外圈有磨损,与监测方案诊断的结果一致。

4结束语

本文基于主轴系统故障机理设计了一种监测方案,能以最少的传感器监测数控机床主轴系统主要部件的健康状况,利用小波分析技术对监测信号进行处理,可以有效地判定主轴系统是否发生故障,并且准确地识别出故障发生的部位。结果表明,本方案对机床主轴系统故障监测和诊断是可行的。

参考文献

[1]邓三鹏,徐小力,张建新,等.基于噪声小波包络谱的数控机床主轴故障诊断研究[J].机床与液压,2009,37(12):219-221.

[2]Nikolaou N G,Antoniadis I A.Rolling element bearing fault diagnosis using wavelet packets[J].NDT&E International,2002(35):197-205.

[3]张克南,陈一军,谢里阳,等.电机电流分析法在机床类设备诊断中的应用研究[J].机床与液压,2007,35(3):196-198.

[4]周玉清,孙挪刚,黎玉刚,等.基于电动机电流的数控机床主轴状态监测系统研究[J].制造技术与机床,2011(3):71-73.

[5]BenbouzidMEH.Areviewofinductionmotorssignatureanalysisasamediumforfaultsdetection[J].IndustrialElectronics,2000(47):984-993.

[6]刘振兴,张哲,尹项根.异步电动机的状态监测与故障诊断技术综述[J].武汉科技大学学报:自然科学版,2001,24(3):285-289.

[7]OcakH,KLoparoKA.Estimationoftherunningspeedandbearingdefectfrequenciesofaninductionmotorfromvibrationdata[J].MechanicalSystemsandSignalProcessing,2004(18):515-533.

[8]苏恒,洪迈生,熊诗波.通过监测电机的定子电流实现齿轮的故障诊断[J].上海交通大学学报,2000,34(10):1413-1416.

[9]ChinmayaKar,MohantyAR.Multistagegearboxconditionmonitoringusingmotorcurrentsignatureanalysisandkolmogorov-smirnovtest[J].JournalofSoundandVibration,2006,290(3):337-368.

[10]KiaSH,HenaoH,MemberS.Analyticalandexperimentalstudyofgearboxmechanicaleffectontheinductionmachinestatorcurrentsignature[J].IEEETransactionsonIndustryApplications,2009,45(2):1405-1415.

[11]CombetF.Gearfaultdiagnosisbymotorcurrentanalysis-applicationtoindustrialcases[C].SCUSA:InternationalGearConference,2014.

Fault Monitoring Technology for CNC Machine Spindle System

FU Chengjian,LI Haolin

(School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

AbstractThe spindle system plays an important role in CNC Machine,providing cutting torque and the cutting speed for metal removal.Its performance has a direct influence on the processing precision and efficiency of the machine.This paper analyzes the failure mechanism of the major component of CNC machine spindle system,and a series of monitoring schemes are designed on basis of the failure mechanism by means of operating information of the key component from the collecting Spindle System of the outer sensor.The wavelet is also adopted to analyze its operating information so as to monitor literally for the spindle system.The results indicate that this scheme can detects the fault condition of the key component of machine spindle system effectively.

Keywordsspindle system;spindle;bearing;gear;spindle motor;wavelet analysis;fault monitoring

中图分类号TP277.2;TG519.1

文献标识码A

文章编号1007-7820(2016)04-092-04

doi:10.16180/j.cnki.issn1007-7820.2016.04.024

作者简介:付成坚(1987—),男,硕士研究生。研究方向:数控机床故障诊断和信号处理。

收稿日期:2015- 09- 15