1 000 MW机组回热系统高压加热器选型分析

马永杰

(甘肃电投常乐发电有限责任公司,甘肃 兰州 730046)

1 000 MW机组回热系统高压加热器选型分析

马永杰

(甘肃电投常乐发电有限责任公司,甘肃 兰州 730046)

介绍了大容量单、双列高压加热器的设计和制造情况,以及厂家为提高运行经济性和安全性作出的工艺改进,在此基础上分析比较了2种配置方案的优缺点,指出单列高压加热器为最优方案。

高压加热器;回热系统;设计参数;选型

0 引言

高压加热器(以下简称“高加”)在火力发电厂的给水回热系统中占有非常重要的地位,其安全、可靠的运行可以提高整个机组的循环热效率,降低煤耗。因此,高加的选型对汽轮机回热系统、给水系统运行的经济性和安全性具有较大影响。

1 高加容量配置及单、双列系统优缺点

我国已投入运行的超超临界机组高加大多数采用双系列布置方式,但近几年单系列布置方式逐渐增多。单系列布置可以节省电厂占地空间,降低系统布置难度及阀门附件的数量,但却增加了设备设计、制造及安装的难度。

(1) 高加容量配置。在1 000 MW超超临界机组中,有的采用单台容量为50 %(双列)的高加,也有的采用单台容量为100 %(单列)的高加。近年来,随着制造工艺的不断提高,目前100 %(单列)高加已成为百万千瓦机组主流配置。

(2) 单、双列高加系统和本体的优缺点对比结果如表1所示。

2 高加的设计制造

2.1 设计参数

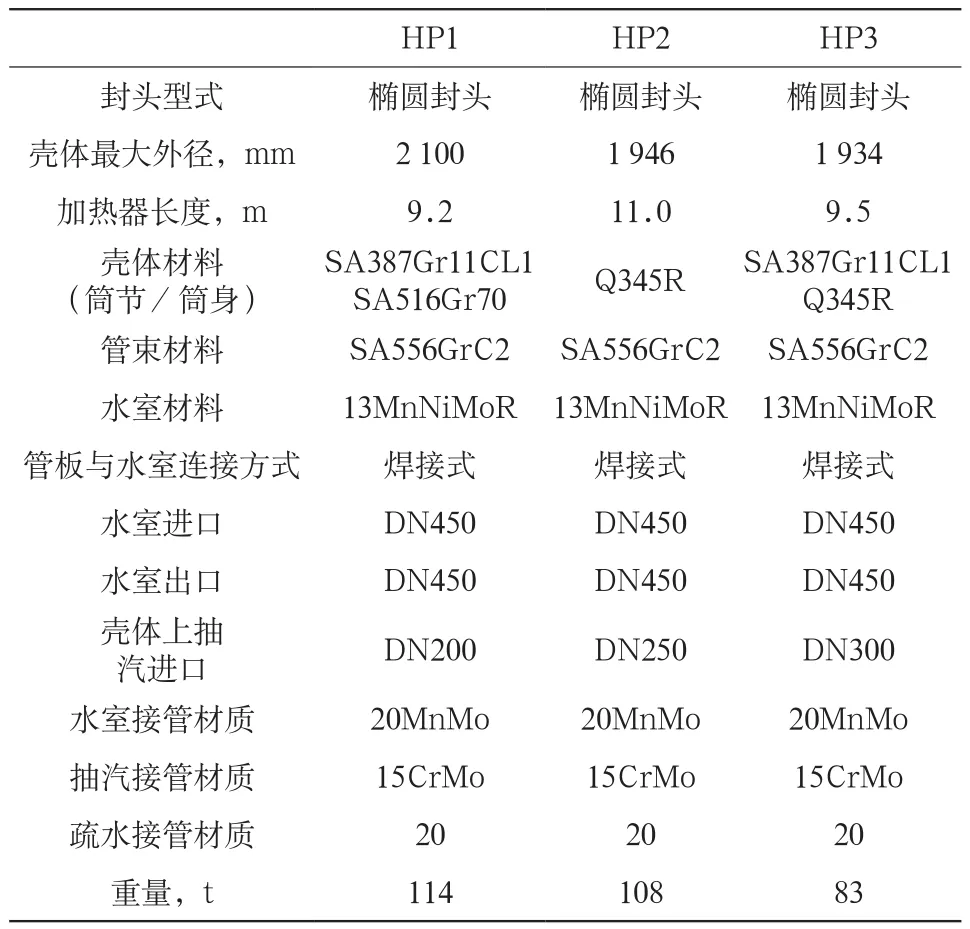

600-1 000 MW机组高加的容量及参数都较高。单列高加具有简单、阀门少、管道短、布置方便的优势,但有一些零部件、元件需特别定货或国外进口,所以制造周期略长。某制造厂生产的1 000 MW机组单、双列高加结构尺寸分别如表2,3所示。

表1 单、双列高加系统优缺点对比

2.2 加工制造

对于1 000 MW机组双列高加而言,其外型尺寸同600 MW超临界机组100 %容量高加基本相同,差别在于水室壁厚和管板厚度增加。除原材料需要从国外进口外,国内的制造厂家已经具备了设计和加工制造超超临界高压加热器的条件,目前已投产的600-1 000 MW超超临界机组的配套高加均已实现国产化。

对于单列高加而言,因1 000 MW机组参数较高,加热器的直径和厚度与双列高加相比增加了很多,产品的重量成了重要问题。单列高加与双列高加相比有以下几个制造难点:

(1) 整体重量和各个部件的重量受制于制造厂现有的设备;

(2) 管板材料的采购、加工和起重能力;

(3) 球形封头材料的采购和加工能力。

表2 单列高加结构尺寸(参考值)

表3 双列高加结构尺寸(参考值)

2.3 费用

1 000 MW机组采用双列、U型管高加时,其设备投资费用稍高,比单列高加费用高25 %,给水系统、加热器疏水系统、抽汽系统的阀门投资费用和土建的投资费用也较高;单列、U型管高加的抽汽管道阀门少、抽汽管径大、管件少、抽汽压降小,加热系统热经济性好于双列、U型管高加,且土建投资成本低,有利于厂房的设备布置。

3 三大动力厂高加制造的工艺情况

由于1 000 MW机组单列高加本体容量大,因此换热面积大、体积大,造成设计、制造困难,而且易受到热冲击、流体诱导振动、局部应力集中、大流量的疏水波动等影响,三大动力厂一直致力于对高加制造工艺进行改进优化。

(1) 加强重量控制,减少承重要求。厂家对高加各个部件均进行了优化,可以将单台高加重量控制在190 t之内。

(2) 优化连接结构,减轻应力影响。高加的半球型水室封头壁厚较厚,在与高加管板的连接处较易产生裂纹。针对这个问题,厂家对高加关键部件进行了强度计算及球形封头与管板连接处的有限元应力分析计算,保证其结构的合理性。

(3) 优化内部结构,减少振动。由于单列高加的直径大,U型管数多,为了防止在运行中产生振动,在高加的凝结段采用了蒸汽自动补偿技术,在凝结段中不采用蒸汽强制流动,凝结段隔板采用大隔板,仅起支撑传热管的作用,并在隔板周边加开蒸汽通道,使蒸汽可以在高加壳体中自由流动,而不采用传统的强制流动的隔板。

利用U型管中蒸汽凝结成水时体积的急剧变化而产生的局部真空使周边的蒸汽自动流入。这样,一方面避免了运行中的汽液两相冲击,另一方面抑制了管系振动。

而在高加的过热冷却段和疏水冷却段采用的是强制流动,采用管系防振动设计,对每段U型管的无支撑长度进行计算,合理的布置隔板间距,在减少阻力和防止振动中取得最佳点。对U型管弯头处加装防振栅架,进一步防止其振动。

(4) 加设重要部件,减少热应力。在过热段采用封闭式的包壳,使过热蒸汽不与管板接触,汽侧管板接触到的仍是饱和温度,使管板两侧的温差降到最小,从而减少热应力对高加管板的影响。

4 现阶段高加形式选择

在2009年以前,国内还不具备超大型高加的加工制造能力,高加圆形封头需要进口,采购周期长,费用昂贵,因此1 000 MW机组多采用双列高加。

2010年后,三大动力厂具备了先进的大容量单列高加制造技术。相对于双列高加,单列高加具有投资小、占地面积小、系统布置较简单的优点,高加设备数量减半,相应管道少、所需的配套阀门和仪表数量减半,控制简单,1 000 MW机组选择单列高加从初次投资上每台机可以节约费用500万元。综合考虑,选择单列高加是最优方案。

5 结束语

通过对1 000 MW超超临界机组单、双列高压加热器设计参数、制造工艺、安装维护的比较分析,得出的结论是单列高加和双列高加的配置方案在技术上都可行,而单列高加具备更明显的成本优势,可以作为首选方案。

2016-03-05;

2016-06-15。

马永杰(1975-),男,高级技师,主要从事火力发电厂集控运行工作,email:myjjxhjx@163.com。