2×1000kN台车式启闭机双吊点电气同步系统的设计

谢海建,王继东,高金明

(1.华电郑州机械设计研究院有限公司,郑州 450052; 2.中州大学机电与汽车工程学院,郑州 450044)

2×1000kN台车式启闭机双吊点电气同步系统的设计

谢海建1,王继东2,高金明1

(1.华电郑州机械设计研究院有限公司,郑州450052; 2.中州大学机电与汽车工程学院,郑州450044)

摘要:以西江长洲枢纽三、四线船闸工程2×1000 kN台车式启闭机为例,介绍了利用P + F绝对值编码器、德国Siemens公司的S120变频器和S7-300可编程逻辑控制器实现台车式启闭机双吊点电气同步的方法。该同步系统节约了设备造价,使设备操作更加灵活、方便、可靠。

关键词:绝对值编码器;变频器;可编程逻辑控制器;电气同步;液压抓梁

0 引言

随着我国水电建设的迅猛发展,水电站及船闸航运工程规模不断扩大,大跨度闸门启闭设备的应用越来越广泛。传统的大容量双吊点台车式启闭机具有独立的驱动机构和传动系统,两者通过中间传动轴实现同步运行。这种同步方式安装难度大,造价高,且运行时冲击大,故障率高。在设计大跨度双吊点启闭机时,为防止中间传动轴下垂变形,还需要增设1套或多套中间支承座,使工程造价进一步增加。同时,当启闭机的吊点距大于8 m时,即使增设2个中间支承座和增大传动轴直径也很难满足DL/T 5167—2002《水电水利工程启闭机设计规范》[1]对传动轴刚度的要求,限制了大跨度闸启闭机在水电工程中的应用。因此,随着水电建设的发展,迫切需要一种科学、先进、可靠、经济的电气同步方案。本文以西江长洲枢纽三、四线船闸工程2×1000 kN大跨度台车式启闭机为例,介绍了一种先进、科学的双吊点电气同步方案。

1 工程案例

西江长洲枢纽三、四线船闸工程总投资30.35亿元,单向设计年通过能力9 200万t,闸室有效长度为340.0 m,宽度为34.0 m,门槛水深为5.8 m,是目前国内规模最大的单级船闸工程。根据该工程船闸金属结构计算和布置,设计确定该船闸启闭机的容量为2×1000 kN,扬程为60.0 m,吊点距为17.4 m。台车式启闭机主要用于抬吊长度为34m的叠梁门,每个起升机构都采用1台60 kW的变频电动机。为防止叠梁门卡门槽,要求2个起升机构同时工作,吊点高度差小于20 mm,但传统的中间传动轴同步方案难以满足设计规范对启闭机传动轴刚度的要求。

在设计时,台车式启闭机2个起升机构选用相同型号的电动机,钢丝绳直径、卷筒直径及缠绕方式都完全相同,这也是保证2个吊点同步的必要条件。但2台电动机的电气参数、钢丝绳卷筒直径及钢丝绳的受力情况不可能完全相同,且起重机的起升高度又比较高,势必会导致2个起升机构在运行过程中产生高度偏差,当吊点偏差大于20mm时,叠梁门就会倾斜卡门槽,后果十分严重。

为解决这一技术难点,满足双吊点同步要求,项目采用绝对值编码器实时精确测量钢丝绳卷筒转动圈数,通过可编程逻辑控制器(PLC)精确运算,实现对吊点的控制。

2 系统硬件配置[2-3]

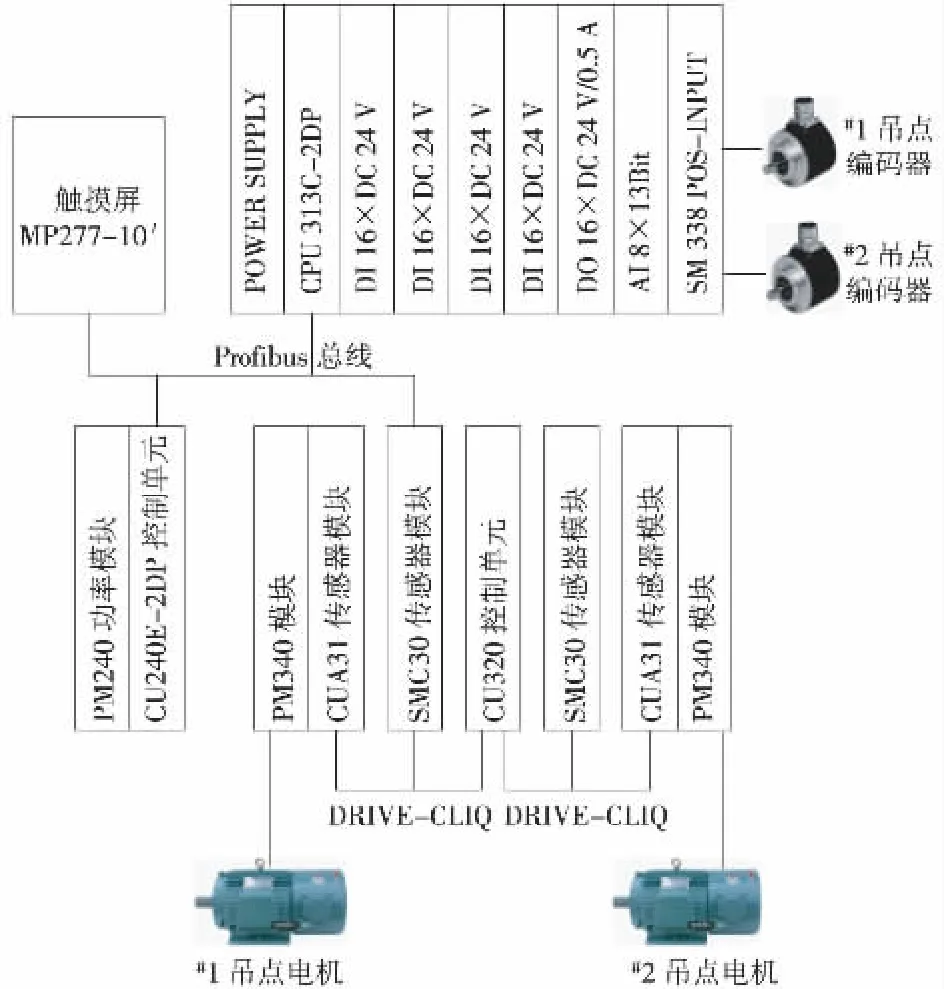

系统核心硬件是德国Siemens公司的S7-300 型PLC,它作为系统的控制主站,通过SM338计数模块采集绝对值编码器的转动圈数,通过精确运算,实时控制变频器的运行,实现2个吊点的同步运行和自动纠偏。

采用Profibus现场总线,方便、快速地实现了S7-300型PLC、S120型变频器、G120型变频器及MP277触摸屏之间的实时数据交换、系统控制和数据显示。

起升机构选用相同型号电动机,双吊点独立驱动,变频器采用1个控制单元CU320及2个功率单元PM340的主从应用模式。控制单元CU320DP通过Drive-CLIQ通信线连接功率1模块PM340、传感器1模块SMC30、功率2模块PM340及传感器2模块SMC30,共同组成控制系统,实现双吊点的闭环矢量功能。系统硬件配置如图1所示。

图1 系统硬件配置

3 电气同步程序设计[4-5]

以双吊点的高度作为控制对象,采集编码器的高度信号,通过PLC精确运算,实时控制变频器的输出频率,从而实现双吊点的同步运行和自动纠偏,其具体步骤如下。

(1)读取变频器状态字,写出变频器控制字。采用西门子Free telegram configuration with BICO报文通信方式,实现变频器和PLC之间的数据交换。VECTOR_02实现对主起升#1吊点的驱动控制,VECTOR_03实现对主起升#2吊点的驱动控制。通过MOVE指令,读取VECTOR_02状态字PIW230并放入存储器MW0,读取VECTOR_03状态字PIW260放入存储器MW4;将VECTOR_02控制字通过存储器MW16送到PQW230,将VECTOR_03控制字通过存储器MW18送到PQW260。

(2)给变频器送速度值。司机室操作台作为运行指令发送器,根据不同的手柄操作档位,发送相应的数字量指令信号给PLC。PLC根据收到的手柄指令信息,把速度控制信号(1档10 Hz,2档20 Hz,3 档30 Hz,4档40 Hz,5档50 Hz)送给变频器。通过MOVE指令,将PQW232值写到VECTOR _02的P1070[0]Main setpoint中,将PQW262值写到VECTOR_03的P1070[0]Main setpoint中,实现对应挡位的速度控制。

(3)采集编码器当前实时数据,对双吊点高度进行同步标定。该系统采用倍加福AVM 58-H型绝对值编码器进行高度检测,可靠性高,特别适用于震动、潮湿、寒冷、炎热等恶劣工作环境。AVM 58-H型多圈绝对值编码器单圈脉冲输出数为8192,可以保证起升#1,#2吊点的同步偏差在20 mm以内。

PLC读取编码器的地址为PID 320和PID 328,通过MOVE指令,把#1吊点编码器当前数据存放于MD 90,#2吊点编码器当前数据存放于MD 94。

利用水准仪选定参考点,然后把#1,#2吊点单动运行至参考点,在触摸屏上按下标定按钮,标定位置值分别送到DB5.DBD0和DB5.DBD16。

(4)判断吊点位置。在起升机构运行过程中,通过比较#1吊点编码器当前数据MD 90和同步标定数据DB5.DBD0数值的大小,比较#2吊点编码器当前数据MD 94和同步标数据DB5.DBD16数值的大小,判定2个吊点的位置关系。经分析,共有4种状态,如图2所示。

图2 2个吊点位置状态

(5)计算吊点偏差值。通过比较编码器当前数据和同步标定数据,确定当前吊点的位置状态,计算吊点的偏差。以位置工况A>A1,B>B1为例,进行吊点偏差ΔP的计算。

#1吊点偏差ΔA = A-A1;#2吊点偏差ΔB = B-B1。

若ΔA>ΔB,则偏差值ΔP =ΔA-ΔB;反之,偏差值ΔP =ΔB-ΔA。

PLC编程语言如图3所示。

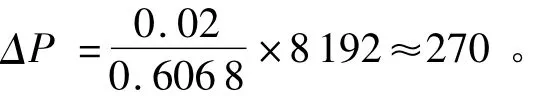

(6)吊点同步、自动纠偏功能的实现。2×1000 kN台车式启闭机,钢丝绳卷筒转动1周,起升高度变化0.606 8 m,编码器和钢丝绳卷筒传动比为1∶1,编码器单圈脉冲输出数为8192。为避免叠梁门卡门槽,起升双吊点偏差需控制在20mm以内,20 mm的吊点偏差换算成编码器数值为起升机构运行过程中,吊点的位置偏差ΔP<270,无需纠偏;ΔP≥270,自动纠偏实现同步。以位置状态A>A1,B>B1为例,自动纠偏程序流程框图如图4所示。

图3 吊点偏差计算程序

图4 自动纠偏程序

4 结束语

2×1000kN台车式启闭机于2014年8月在长洲水利枢纽三、四线船闸工程工地顺利投入运行。运行1年来,多次顺利完成了下叠梁门挡水和提叠梁门入库任务,双吊点电气同步系统运行稳定、可靠,吊点偏差始终控制在20mm以内,从未出现卡门槽现象。同时,采用同步系统后,取消了原设计的双吊点刚性同步连接轴,大大节约了设备造价,设备操作更加灵活、方便、可靠,该系统方案的可行性得到了实践验证。

参考文献:

[1]水电水利工程启闭机设计规范: DL/T 5167—2002[S].

[2]廖常初.S7-300/400 PLC应用教程[M].北京:机械工业出版社,2008.

[3]廖常初.西门子人机界面(触摸屏)组态与应用技术[M].北京:机械工业出版社,2008.

[4]陈伯时.自动控制系统(电力拖动控制)[M].北京:机械工业出版社,1992.

[5]谢丹雄,肖彦直.双吊点电气同步控制系统的设计[J].电气自动化,2012(4) : 37-38.

(本文责编:弋洋)

谢海建(1984—),男,安徽黄山人,工程师,从事起重机械电气控制方面的工作(E-mail: xiehj@ hdmdi.com)。

王继东(1965—),男,河南周口人,教授级高级工程师,从事自动化技术教学与科研方面的工作(E-mail:1209732553 @ qq.com)。

高金明(1982—),男,河南商丘人,助理工程师,从事电气自动化系统设备研发等方面的工作(E-mail: gaojm@ hdmdi.com)。

作者简介:

收稿日期:2015-08-12;修回日期:2015-10-30

中图分类号:TV 666.4

文献标志码:B

文章编号:1674-1951(2016)01-0025-03