预应力混凝土连续箱梁后浇段裂缝成因分析及三维有限元模拟

张春雷

(上海市政工程设计研究总院(集团)有限公司,上海市 200092)

预应力混凝土连续箱梁后浇段裂缝成因分析及三维有限元模拟

张春雷

(上海市政工程设计研究总院(集团)有限公司,上海市 200092)

采用分段浇注施工的预应力混凝土梁后浇段,由于受力情况复杂,在使用过程中出现开裂现象。针对裂缝病害产生的原因,提出从设计、施工和运营三个方面分析开裂原因的方法,并以一座采用分段浇筑施工的三跨连续梁为例进行分析。通过建立三维实体单元模型模拟该连续梁,分析发现,后浇段配束方案可能是导致该区域开裂的原因,施工过程中支架对结构的作用也可能导致该结构底板出现裂缝,而运营过程中的超载对结构影响较小。

混凝土连续梁;分段浇筑;混凝土开裂;实体单元;有限元分析

0 引言

预应力混凝土桥梁在预应力作用下混凝土处于受压状态,被认为具有良好的耐久性,已建的众多预应力混凝土桥梁已安全服役多年。然而,国内亦有关于预应力混凝土连续梁出现裂缝等病害的报道[1]。

混凝土桥梁开裂后,截面发生削弱,空气中的水分和二氧化碳更容易侵入混凝土内部从而引起钢筋锈蚀,钢筋锈蚀膨胀又加剧了裂缝开裂程度。这些共同导致了构件承载能力和使用性能的降低[2]。因此,分析预应力混凝土连续梁开裂原因,对病害处理及结构构件维护,甚至指导设计都具有重要意义。研究人员和工程设计人员在这方面做了较多工作[3-9]。然而,已有的研究主要关注于诸如大跨径的宽翼缘薄腹板箱梁等空间受力复杂的结构形式[10],而对于较为常见的采用分段浇注的混凝土箱梁后浇段裂缝问题,现有的研究还较少。

本文将针对预应力混凝土连续箱梁中较为常见的后浇段裂缝进行分析,从设计、施工和运营各个阶段分析裂缝产生的原因,并通过建立三维有限元模型的方法对其进行分析验证。

1 现浇连续梁分段浇筑施工方法及病害诊断

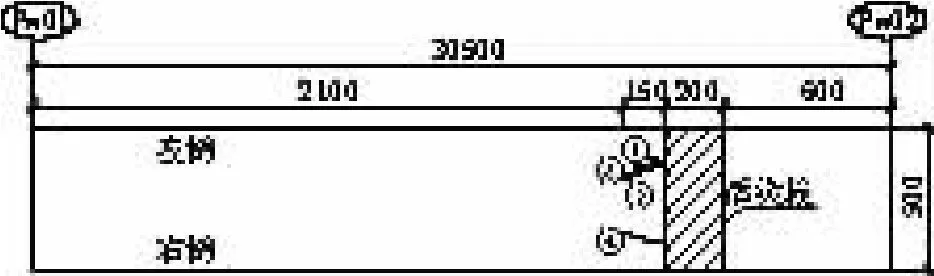

对于多跨现浇连续梁,当跨径较大或者跨数较多时,考虑到混凝土浇注和振捣的便利性,一般采取分段浇注再合拢的施工方法。这种施工方法可以减少大体量混凝土浇注产生的水化热导致的裂缝,提高施工效率和施工质量。然而,由于合拢段处存在新老混凝土交界面,不同龄期和不同应力历史的混凝土在此处交界,预应力钢束也经常设计为在该界面上锚固,从而导致该局部区域混凝土受力情况复杂,准确分析其受力状态比较困难。分析已建的该类型桥梁可以发现,施工完成和服役若干年后在后浇段处经常发现局部开裂,严重影响了结构使用性能,有些甚至危害到桥梁承载能力。如图1所示,某三跨连续梁后浇段附近箱梁底板裂缝分布情况,在后浇段边跨侧底板存在4条斜裂缝①~④。

图1 连续箱梁后浇段底板裂缝分布(单位:cm)

学者们针对裂缝成因分析,提出了多种病害诊断方法。本文提出可以从桥梁建造过程考虑,通过设计、施工和运营情况三个方面对裂缝成因进行诊断分析。

设计方面,为了预应力钢束张拉的便利性,设计方案中往往将钢束在混凝土交界面处锚固,没有或只有少量钢束通过后浇段。虽然后浇段一般位于结构恒载弯矩较小的位置,但由于结构形式不同,承受的荷载各异,该区域受力情况一般比较复杂。若设计不当,可能产生局部区域混凝土受拉较大的情况,从而导致裂缝的产生。上文中提到的三跨连续梁钢束布置如图2所示。从图中可以发现,腹板束全部在交界面锚固,只有较短的底板束穿过后浇段。由于该局部区域结构受力复杂,简单的梁单元模型不能很好地反映其真实受力情况,采取三维实体单元模型分析其局部受力状况也就显得尤为必要。

图2 连续箱梁后浇段钢束布置图(单位:cm)

施工方面,国内对于现浇混凝土梁通常采用满堂支架施工方法。由于桥址处地质情况复杂,一般对施工支架刚度要求较高。通常的做法是对支架进行预压,以消除支架沉降的影响。此外,分段浇筑混凝土一般也采用分段、分批张拉预应力,在支架上张拉预应力会导致结构产生较为明显的变形,而刚性支架对结构变形也会产生作用。支架沉降和支架阻止结构变形等均会对结构受力产生影响,这些也可能是混凝土现浇梁产生裂缝的原因。运营阶段,已有的研究报告指出,交通量及交通荷载随着时间的增长有了较大规模的增长,尤其是重载车辆和超载车辆的增多,对桥梁结构产生了较大影响。国内经常有超载车辆导致桥梁结构受损和毁坏的报道,因此分析超载对结构的影响对于探寻结构开裂的成因也是一种有益的尝试。

下面将以上文提到的采用分段浇注施工的三跨连续梁为例,通过建立三维实体有限元模型,从设计、施工和运营三个方面分析后浇段裂缝产生的原因,从而给出分析该类型桥梁裂缝成因的一种方法。

2 实例分析

本文选取的实例为一跨径组合为30.463 m+2× 32 m+30 m的预应力混凝土等截面连续箱梁,横断面为单箱单室结构,箱梁梁高2 m,底宽5 m,顶宽9.5 m。箱梁断面形式如图3所示。

图3 箱梁跨中断面图(单位:cm)

该连续梁采取满堂支架分段浇注施工方法,主要施工流程为分别浇筑边跨和中跨,张拉部分预应力,然后浇筑合拢段并张拉剩余预应力钢束,最后进行桥面铺装。根据上文所述,该桥在服役若干年后在后浇段区域底板表面发现了斜向裂缝。为了分析该裂缝产生的原因,分别建立梁单元和实体单元有限元模型分析其受力情况。

2.1 梁单元分析

采用桥梁博士软件建立单梁模型分析该联桥梁施工过程及使用阶段应力。有限元模型如图4所示。考虑分段浇注、后浇段合拢的施工过程。持久状况正常使用极限状态下的抗裂验算如图5所示。由图可见,该桥抗裂验算满足规范要求。单梁模型通过有限元分析得到梁端内力,再由平截面假定得到截面上下缘应力,无法模拟结构构件的三维受力状态,为实现该目的,需对该结构建立三维实体模型进行分析。

图4 梁单元分析有限元模型

图5 持久状态正常使用极限状态主梁正应力及主应力(单位:MPa)

2.2 实体单元分析

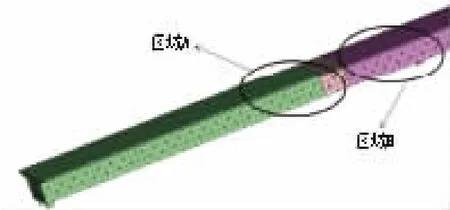

采用三维有限元分析软件建立该结构的三维数值模型,为了考虑锚固区对结构受力的影响,在整体模型中建立了锚固齿块,同时模拟了结构的实际施工过程。为便于描述,将Pm01~Pm02跨现浇湿接段靠近边跨侧区域记为区域A,将靠近中跨侧区域记为区域B,如图6所示。

图6 实体单元有限元模型区域A和区域B示意

根据其施工过程建立施工阶段如下:第一阶段(CS1),支架现浇三段箱梁,张拉对应的预应力钢束;第二阶段(CS2),支架浇筑2 m长的现浇段,张拉剩余预应力钢束;第三阶段(CS3),施工桥面铺装和防撞护栏;第四阶段(CS4),徐变收缩3 a;第五阶段(CS5),施加公路-Ⅰ级对应的车辆荷载。下文的应力分析均选取CS5阶段的结构应力。

对于施工阶段CS1,边跨现浇段采用弹性支撑,支撑刚度根据满堂支架刚度估算,中跨现浇段采用梁底垫块处施加支撑约束。后浇段浇注连成整体后(CS2~CS5)则在梁底垫块处施加成桥支撑约束。

根据实际情况对结构施加一期和二期恒载,而对于汽车荷载,则根据区域A纵向弯矩影响线施加车辆荷载,即在第一跨和第三跨施加规范中的车辆荷载,荷载施加如图7所示。

图7 汽车荷载分布示意

区域A底板顺桥向正应力如图8所示。由图可见,该区域顺桥向基本处于受压状态,与整体计算结果基本一致。区域A底板横桥向正应力如图9所示。由图可见,A区段边缘,存在3.4 MPa的横向拉应力。其原因是在CS1阶段,A区段该断面腹板锚固了较多预应力钢束,此断面混凝土预加压缩应力不均匀,在底板横桥向浅表区域产生横向拉应力(类似拉杆撑杆体系)。

图8 区域A底板顺桥向正应力(单位:MPa)

图9 区域A底板横桥向正应力(单位:MPa)

区域A底板XY面内剪应力如图10所示。由图可见,由于腹板预应力束未采取连续通过布置,在该截面附近腹板束与底板束交差锚固,仅依靠底板混凝土进行传力过渡,该区域底板产生了2.0 MPa的剪应力。区域A底板主拉应力如图11所示(箭头所示为主拉应力方向)。由图可见,由于预应力张拉引起的底板剪应力及拉应力的存在,在底板产生一定的主拉应力,其中底板45°的斜向主拉应力约2.2 MPa,与现场斜向裂缝方向一致,可能是该斜向裂缝产生的主要原因。

图10 区域A底板XY面内剪应力(单位:MPa)

图11 区域A底板主拉应力(单位:MPa)

对比区域A,区域B主拉应力如图12所示(箭头所示为主拉应力方向)。由图可知,B区域由于底板钢束连续性较好,传力较均匀,引起的底板主拉应力较小,底板45°的斜向主拉应力约在1.0 MPa左右。同样地,在区域B混凝土底板也未发现类似的斜向裂缝。

2.3 讨论

采用分段浇注施工方法的混凝土连续梁后浇段一般位于结构弯矩较小的位置,但该区域剪力并不小,根据应力互等定理,腹板承受的剪应力对应于底板的面内剪应力。这些都对引起底板开裂的主拉应力做出了贡献。分析该联混凝土梁配束可以发现,腹板束在后浇段交界面上全部截断进行锚固,底板束对抗剪贡献又很小,这就导致了结构剪力大部分由混凝土传递,也就是说,设计上配束方案可能导致了该区域底板斜向裂缝的产生。

3 支架及超载对结构影响分析

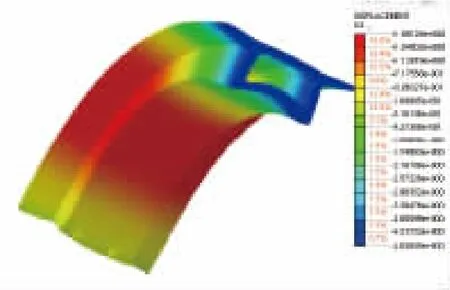

如上文所述,施工阶段的支架对结构受力也会产生影响。根据上述实体分析结果可以发现,首批预应力张拉后,边跨在支架上起拱,区域A梁端下挠,大部分区段支架脱离,但A区段梁端支架局部受力(承受绝大部分箱梁自重)。该区域受力复杂,当支架支持在中箱梁底板中部时将产生较大的底板局部变形(见图13)与受力。这也可能是导致现浇段附近出现裂缝的部分原因。

图13 CS1阶段区域A箱梁变形(单位:mm)

为分析运营阶段汽车超载对该区域结构安全的影响,采用1.5倍汽车荷载工况对该区域进行最不利加载分析,并与正常使用阶段(CS5)进行比较。图14为主拉应力对比分析结果。从图可以看出,该区域主拉应力主要由预应力张拉等施工过程引起,活载超载引起区域A底板斜向主拉应力增加较小。

图14 活载作用下区域A底板主拉应力(单位:MPa)

4 结论

本文从设计、施工和运营三个方面讨论了分段浇注混凝土箱梁后浇段裂缝产生的原因,对一座三跨连续梁通过建立实体有限元模型分析了设计配束方案、施工支架和超载对结构受力的影响,探究了该桥后浇段区域底板斜裂缝产生的原因,主要结论如下:

(1)对于采取分段浇注施工的混凝土连续梁,腹板束在后浇段断开使得传力途径中断,可能是导致结构开裂的原因,在设计该类型桥梁时,建议腹板束连续通过后浇段;

(2)施工阶段的支架对结构变形的作用也可能导致结构开裂,对于本文分析的桥梁,运营阶段的超载对该区域应力影响较小;

(3)本文提出的从设计、施工和运营三个阶段分析结构开裂原因的方法能够比较全面地分析结构受力状态,结合三维有限元模型分析可以更直观地展现结构实际的应力状态。

[1]王萍,柯在田.公路预应力混凝土桥梁裂缝分析[J].公路,2005(5):14-17.

[2]田浩.给定寿命期内混凝土桥梁性能演变分析[D].上海:同济大学,2009.

[3]何佩军.桥梁结构裂缝分析及碳纤维加固技术[D].天津:天津大学,2004.

[4]黄亚新,张云峰,陈云鹤,等.预应力混凝土连续刚构箱梁桥底板裂缝成因分析研究[J].上海公路,2009(2):26-29.

[5]郑顺.预应力连续箱梁裂缝分析与安全性评估[D].长沙:长沙理工大学,2012.

[6]黄晶.大跨径预应力连续梁桥裂缝机理与对策研究[D].武汉:武汉理工大学,2009.

[7]刘小燕,龙浩军,韦成龙,等.公路PC箱梁腹板裂缝成因与混凝土应力限值研究[J].桥梁建设,2006(2):14-17.

[8]任新建.某预应力混凝土连续梁桥腹板裂缝成因分析[J].中南公路工程,2007(3):140-143.

[9]刘勇,麻文燕,梁甜甜.预应力混凝土连续箱梁桥温度裂缝分析[J].重庆交通大学学报:自然科学版,2008(1):849-851.

[10]张睿.空间预应力束作用下箱梁横向应力分析[D].北京:北京交通大学,2011.

U445.7+1

B

1009-7716(2016)05-0099-04

10.16799/j.cnki.csdqyfh.2016.05.027

2016-02-18

张春雷(1987-),男,山东莒县人,博士,工程师,从事桥梁设计工作。