飞轮连接螺栓可靠性提升研究

栗明,胡伟,李广,赵建永

(潍柴动力股份有限公司,山东 潍坊 261061 )

飞轮连接螺栓可靠性提升研究

栗明,胡伟,李广,赵建永

(潍柴动力股份有限公司,山东 潍坊 261061 )

摘 要:飞轮与曲轴采用飞轮连接螺栓进行联接,由于飞轮连接螺栓是传递力矩的重要部件,如果出现飞轮连接螺栓断裂的问题,危害性极大,会导致曲轴和曲轴连接件报废,造成严重的经济损失;为了确保螺栓联接的可靠性,文章从使用的工况、 EVB排气制动使用对发动机影响情况、用户驾驶习惯、离合器匹配规范、曲轴飞轮连接螺栓设计等方面提出整改预防措施。

关键词:断裂;超速;压溃;法兰面螺栓;驾驶习惯

10.16638/j.cnki.1671-7988.2016.03.041

CLC NO.: U463.8 Document Code: A Article ID: 1671-7988(2016)03-120-05

前言

飞轮连接螺栓是联接曲轴和飞轮的重要部件,其发挥的作用是通过螺栓预紧力来提供飞轮和曲轴之间的摩擦力,用以保证两者之间没有相对滑动。因为在柴油机处于工作状态时,飞轮连接螺栓受力情况比较复杂,同时承受飞轮输出扭矩和飞轮自身重力,因此需要对飞轮螺栓可靠性进行分析,预防故障发生,本文从发动机自身的质量问题及用户使用习惯进行分析,通过进行详尽的旧件分析、理论计算、台架试验、实地测试提升飞轮连接螺栓可靠性问题。

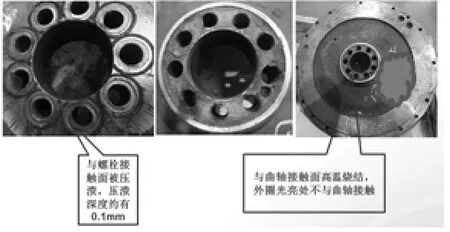

图1 曲轴端损坏照片

1、EVB对柴油机扭振影响实验

1.1 实验概述

试验名称: EVB对柴油机扭振影响实验。

1.2 目的与要求

对柴油机飞轮连接螺栓进行排气制动状态下的扭振测试,找出是否因轴系扭振过大,导致螺栓断裂。

1.3 试验对象

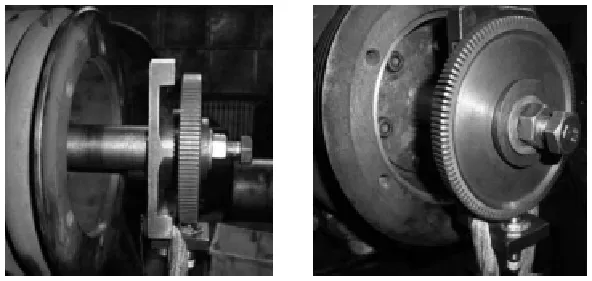

柴油机,蝶阀,如图3所示,图中圈出部分为蝶阀。

图3 柴油机及蝶阀

1.4 扭振测试环境

柴油机扭振测试过程中,测点布置如图4所示,在减振器端装上传感器,在减振器温度达到平衡之后,测量扭振及减振器表面温度。

图4 柴油机扭振试验测点布置

1.5 扭振测试方法

扭振的测量方法如下:

柴油机水温、油温、进气压力等各项参数符合技术条件后进行扭振试验。

柴油机在要求负荷运行30min后,待减振器便面温度不变或五分钟内小于1℃时开始扭振试验,记录扭振数据。

1.6 扭振测试结果及分析

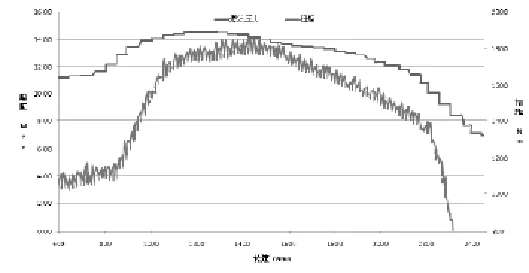

先进行发动机正常外特性工况下的扭振,将发动机沿外特性曲线在150s内从最高空车降到怠速,得到变转速扭振特性曲线,如图5所示,最大扭振出现在4.5阶曲线,1885r/min工况上,为0.2℃左右,扭振处于正常范围,说明发动机轴系状态正常。

图5 柴油机的外特性扭振曲线

图6为发动机外特性工况下的缸压及扭振曲线图,显示缸压及扭矩正常。

图6 柴油机外特性工况下的缸压及扭矩曲线

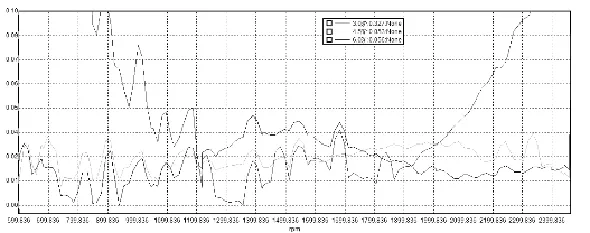

测试开启蝶阀,倒拖状态下的扭振。倒拖从最高空车转速在120s内降到怠速,测得扭振,缸压,扭振如图7、8所示。在倒拖情况下,缸压下降到了4.5MPa~5.8 MPa之间,轴系扭振显著减小,在大部分转速下,扭振值都在0.1°以下。(扭振曲线出现的小鼓包为干扰信号,跟扭振无关,分析扭振曲线时可以直接削去)。

安装蝶阀,进行排气制动状态下的扭振试验。关闭蝶阀,在阀前压力稳定后,倒拖降转速,得到扭振、缸压、阀前压力、扭振等曲线,如图9、10、11。在1200r/min~1300 r/min之间,蝶阀前压力机扭振波动较大,缸压也有点不稳定,同样的,对扭振影响较小。

图9 排气制动状态下的扭振曲线

图10 缸压及蝶阀前压力曲线

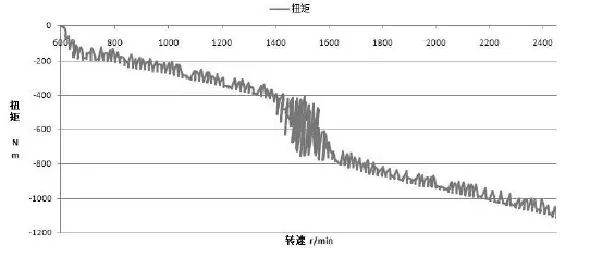

图11 排气制动状态下扭矩曲线

1.6 结论与建议

根据测试结果,得到结论如下:

测试用发动机正常运行时各项性能正常,轴系扭振最大为0.2°,处于正常水平。

在倒拖及排气制动情况下,发动机轴系的扭振是很小的。

蝶阀关闭时产生的压力冲击最大为3MPa,这样的大小对扭振影响很小。

总上所述,轴系扭振异常不影响飞轮连接螺栓可靠性。

2、故障件返回分析

2.1 螺栓断裂背景

四川攀枝花某公司反映整车无法启动,经拆检发现如图12-16。

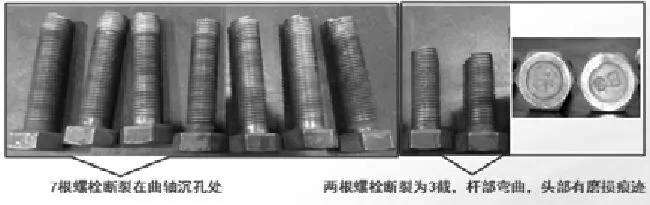

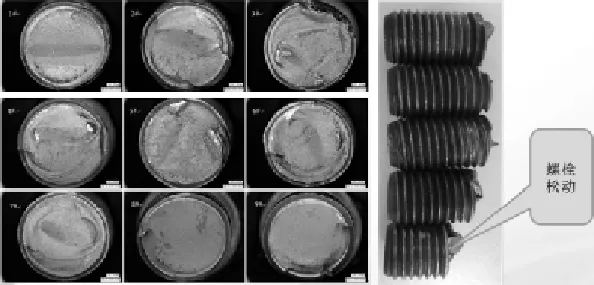

飞轮与曲轴连接的螺栓全部断裂,其中7根螺栓断裂为两段,位置在曲轴沉孔处;2根断裂为3段,位置在曲轴沉孔处和飞轮与曲轴结合面处,断裂为3段的螺栓杆部弯曲,螺栓头部有磨损痕迹。

图12 故障件返回分析

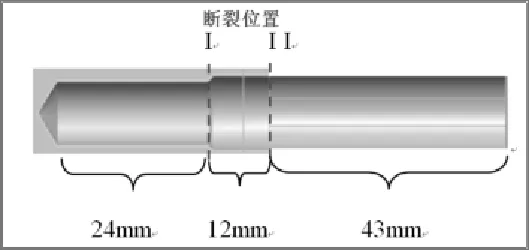

断裂为两段的螺栓螺纹部位存在挤压痕迹,长度约7扣,与沉孔深度吻合。

五根螺栓根部,长度不一,说明螺栓存在一定的松动迹象。

图13 螺栓断裂处示意图

图14 螺栓端口比较图

和螺栓连接的飞轮接触面有压溃现象,和曲轴接触的飞轮接触面上有高温烧结痕迹。

图15 飞轮压溃及高温烧结图示

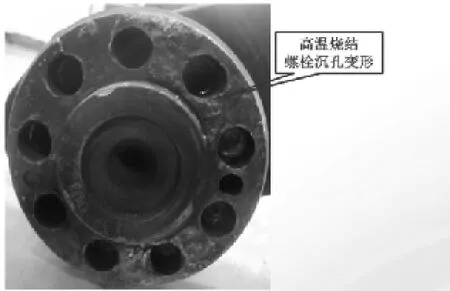

与飞轮接触的曲轴结合面有高温烧结的痕迹,且螺栓沉孔全部变形。

图16 曲轴轴头高温烧结图示

2.2 螺栓断裂问题分析

飞轮螺栓断口1#-7#螺栓断口无明显的疲劳贝纹线,为双向弯曲过载剪切断裂。

有一根螺栓根部很短,说明螺栓松动严重。

图17 螺栓断面理化分析

2.3 飞轮螺栓强度排查

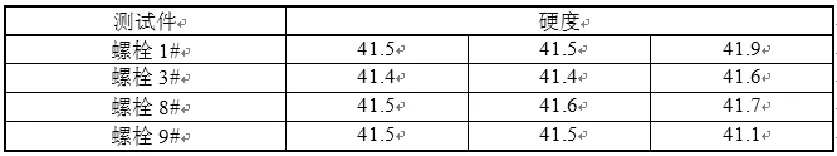

螺栓材料为42CrMo,要求螺栓强度10.9级,螺栓硬度满足要求。

图18 螺栓硬度列表

2.4 螺栓夹紧力不足排查

2.4.1 屈服轴力计算

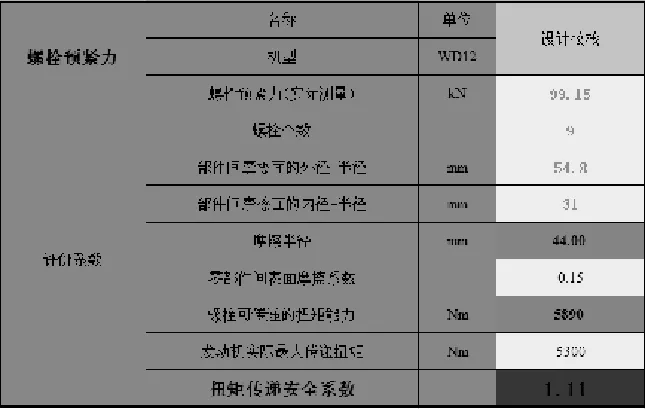

图19 屈服轴力计算

2.4.2 扭矩传递安全系数计算

图20 扭力传递计算

2.4.3 飞轮压溃导致夹紧力损失

故障机飞轮压溃深度约为0.1mm,单根螺栓夹紧力损失约为38.46kN,夹紧力损失37%左右,影响动扭矩传递能力及螺栓锁紧性能。

图21 飞轮表面压溃图示

2.5 飞轮材料硬度排查

飞轮材料为HT250,硬度为229HBW,符合QWCG050-2009灰铸铁件通用技术条件(190~240HB)。

飞轮硬度合格,排除飞轮材料不合格造成的压溃。

飞轮接触面压强大于飞轮材料承压能力,飞轮被压溃。

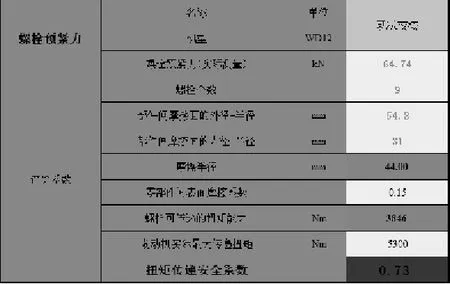

图22 螺栓压溃计算

装配线上存在飞轮接触面压溃问题。

图23 飞轮表面压溃图示

压溃后扭矩传递安全系数计算。

图24 压溃后扭矩传递安全系数计算

2.6 整改措施

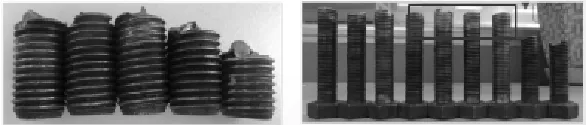

将飞轮螺栓改为法兰面螺栓(非标设计),避免螺栓压溃。

图25 更改为法兰面螺栓压溃计算

3、飞轮法兰面12.9级拧紧工艺修订试验

3.1 工艺修订试验

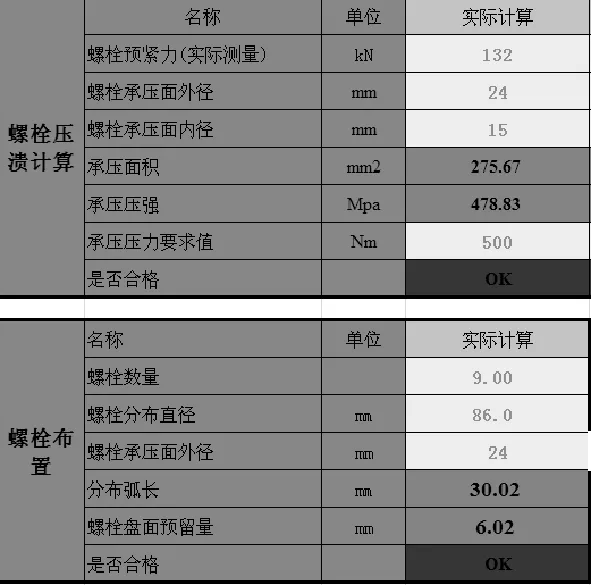

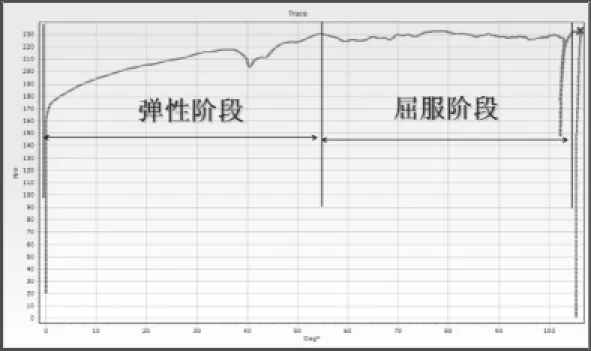

经过重新设计的飞轮螺栓(件号:612600020966)为12.9级法兰面,得到的新的拧紧工艺是60Nm+90°+90°,拧紧螺栓后得出的拧紧曲线如下:

图26 螺栓拧紧曲线

飞轮表面与螺栓接触面良好,无压溃存在,工艺可靠。

图27 飞轮与螺栓接触面

3.2 装配工艺验证

装配中使用三轴拧紧机拧紧螺栓,对螺栓按照60Nm+180°的拧紧工艺拧紧螺栓,得到的螺栓拧紧曲线。

图28 螺栓拧紧曲线

曲线表明新制定的工艺在拧紧验证结果可靠。

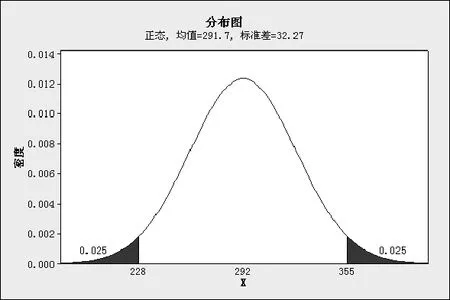

对试验所得的最终扭矩值做统计,得出螺栓扭矩值95%的数值分布的区间是228~355Nm。

对扭矩值进行修订,将分布区间修订为230~360Nm。

由于试验样本数据较少,建议后期更改工艺后,批量生产一段时间,再对生产数据进行一次统计分析。

图29 试验所得的最终扭矩值做统计

修改后的飞轮螺栓按照以下工艺拧紧:

手动把紧:60Nm+90°+90°;

拧紧机把紧:60Nm+180°。

4、选取最恶劣工况对驾驶习惯进行的NVH试验

4.1 问题背景

选取最恶劣矿区工况,某地区一台矿用车发生飞轮连接螺栓断裂问题,对其进行NVH性能方面进行分析,查找故障原因,并提出进一步的改进措施。

4.2 试验项目与内容

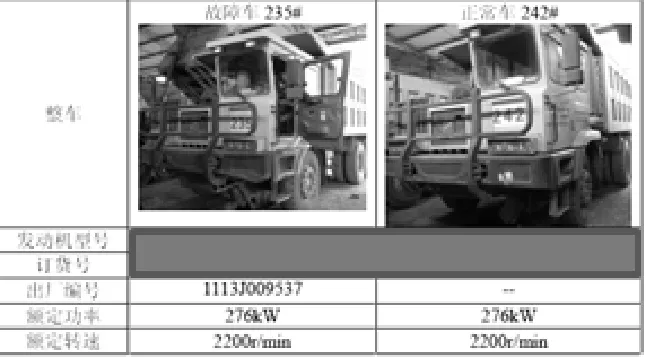

故障车235#和正常车242#路试试验。

图30 测试车辆发动机信息

图31 路试测点

4.3 路况信息

整车满载(拉石头)

路况恶劣,基本为下坡—弯—上坡—弯—下坡,且坡度较大。

图32 路况

4.4 试验结论

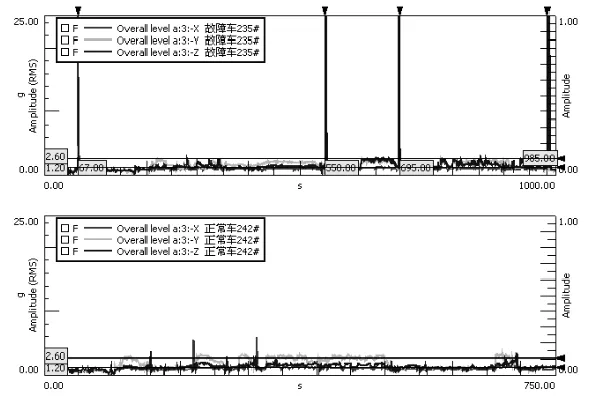

故障车在路试过程中多处出现较大冲击,幅值高达25g,经核对正好是故障车司机换挡当中的几次,其一定程度上对曲轴与飞轮连接螺栓产生冲击。

图33 故障车与整车车辆冲击对比,上图为故障车冲击图

故障车在重载下坡过程,故障车多次出现发动机转速达到或超过2500rpm,使发动机处于高转速倒拖状态,曲轴飞轮连接螺栓克服飞轮曲轴等高速旋转扭矩越大,其会引起螺栓发生断裂的可能,亦会加速发动机内相关部件的磨损,产生不可预估的破坏。

4.5 改进建议

杜绝发动机处于高转速倒拖状态,尤其在重载下坡过程。可通过控制车速,利用刹车及时注意转速表等措施。

换挡时“温柔”操作,确保离合器踩到底换挡。

5、结论及改进方案

通过以上分析,提升飞轮连接螺栓可靠性主要有以下两方面:①螺栓存在压溃接触面,造成拧紧力损失;②用户驾驶粗暴。

提升方案:①设计法兰面螺栓替换普通六角头螺栓;②制定卡车、客车、工程机械用户驾驶规范。

参考文献

[1] 庞剑,谌刚,何华.汽车噪声与振动—理论与应用〔M〕.北京:北京理工大学出版社,2006:287~303.

[2] 刘馥清.LMS 振动/噪音测试与分析系统理论〔M〕.比利时:LMS公司,200~228.

[3] 张俊红.内燃机制造工艺学〔M〕.天津∶天津大学出版社,2009∶308~328.

Reliability Improvement Of Flywheel Connecting Bolt

Li Ming, Hu Wei, Li Guang, Zhao Jianyong

( Weichai power Co., LTD., Shandong Weifang 261061 )

Abstract:The flywheel and crankshaft is connected with the bolt of the flywheel,As flywheel connecting boltsis an important part of the transmission torque.If there is a problem of the flywheel connecting bolt fracture,is a great harm,it will cause the crank and the connecting parts to be declared worthless,cause serious economic losses.

In order to ensure the reliability of the bolt connection,the following file will through the working condition、the influence of the EVB、driver’s driving habits、clutch matching specification、the bolts design to put forward corrective and preventive measures.

Key words:crack; speeding; crush; flange bolt; driving habits

作者简介:栗明,就职于潍柴动力股份有限公司。

中图分类号:U463.8

文献标识码:A

文章编号:1671-7988(2016)03-120-05