轿车前桥道路模拟台架疲劳试验设计及应用

韩峰,李国峰,于翠

(华晨汽车工程研究院,辽宁 沈阳 110141)

轿车前桥道路模拟台架疲劳试验设计及应用

韩峰,李国峰,于翠

(华晨汽车工程研究院,辽宁 沈阳 110141)

摘 要:文章基于前桥轴头垂直力、纵向力、侧向力和MTS液压系统,以及某车型在试验场实测得到的前桥载荷谱,单纯对前桥进行台架道路模拟耐久试验设计。降低设计成本,缩短设计周期,产生较好的经济效益。

关键词:道路模拟;载荷谱;迭代;台架试验

10.16638/j.cnki.1671-7988.2016.03.039

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988(2016)03-116-02

前言

前桥的副车架、三角摇臂、转向横拉杆、稳定杆、摆动支承等各部件都是关键的安全部件,因此对其疲劳可靠性有极高的要求。相对于用户道路和试车场道路试验而言, 试验室道路模拟试验是最为高效快捷的疲劳试验方法,其成功的关键因素是保证试件在试验台架上的受力特性与实车道路上保持一致。本文通过贴应变片来测出在试验场道路中前桥轴头的垂直力、纵向力、侧向力,并通过RPC软件和MTS液压系统进行迭代,模拟试验场道路对前桥加载。

1、路谱采集

路谱采集的方式有很多种,例如采集轴头的加速度。这种方式只能采集到汽车在垂直方向所受到的力状况,不能完全地反映出汽车所受到的力的具体情况,而且无法采集到低频信号。本文是通过采集金属零部件的应变来得到路面对汽车作用的力,不仅能够得到汽车三个方向所受到的力,而且还能得到汽车零部件的应变情况,为设计人员提供参考数据。

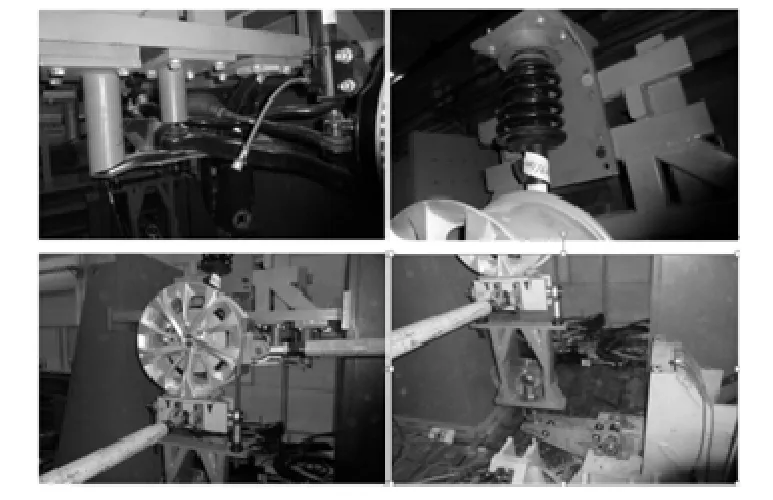

在前桥轴头球铰处均匀分布地贴四个应变片,没相对的两个应变片为一组组成半桥,可以补偿掉温度和拉压对数值的影响,准确地反映出前桥在纵向和侧向受到的力的情况,如图1所示。

图1

在螺旋弹簧上贴一组半桥应变片测出弹簧的剪切力,同时能反映出汽车前桥在垂直方向所收到的力。如图 2所示:

图2

另外在减震器、稳定杆连杆和危险截面处贴应变片采集数据,作为迭代时的监测信号。

将贴好应变片的零部件安装在一台经过磨合期后且车况良好的中华A级轿车上,调整球铰,使其上的两组应变片在准确的向位置上,能够准确地测出纵向和侧向的应变。如图 3所示。

图3

道路载荷谱采集试验选择在某汽车试验场的坏路强化试验路段,试验道路一个循环(包括连接路面)总长为7.95km,共有8种特殊路面。做数据采集试验时按要求进行配重和充入相应胎压,采用Somat eDAQ数据采集系统采集道路载荷数据,每种配重最少要采集三次,在之后的迭代中选择最好的数据进行迭代。

2、台架试验设计及迭代

在台架试验中,夹具的设计是十分重要的,夹具的固有频率要避开试验频率。道路模拟试验中的频率是0~50Hz,所以要是夹具的固有频率尽量超过50Hz。为了尽可能的增加夹具的固有频率,在设计夹具时尽可能地增大夹具的刚度,减少质量。路面对汽车的作用力是通过车轮传递到车身上的,所以通过车轮加载更能真实的模拟汽车受力状况。

首先将前桥总成按照在车上的安装方式安装到特制夹具上,并固定住转向拉杆。为了节省空间,液压作动缸通过传动系统作用在轮毂上,垂直方向和侧向的施力点在轮毂的下沿,纵向力作用在轮毂的前沿,构成三通道道路模拟台架。前桥总成的固定方式以及加载方式见图4:

图4

台架搭建好后利用,RPC软件对其进行迭代加载,球铰的上的纵向和侧向应变信号和螺旋弹簧上的应变信号作为目标信号。首先括去除奇异值, 修正零漂和温漂, 删除小信号等, 获得台架模拟的目标信号。 定义系统的输入和输出,即控制液压系统的激励信号和试件上响应信号,通过一定带宽噪声的激励,自动求解系统的传递函数。接着,系统产生一个初始激励信号,驱动试验系统,并采集系统响应,比较得到的响应信号与道路测量时得到的响应之间的差别,求得下一步驱动信号的增量,再次驱动试验系统采集响应。如此循环迭代,直到期望响应和实际响应的误差在允许范围内,最后,得到试验所需的驱动信号, 并认为在迭代控制点上,实际道路载荷在台架上得到了再现。在迭代过程中,得到各控制通道对危险截面的影响关系(三角臂、稳定杆连杆等),然后根据影响关系以及实测应变载荷的特征,对加载谱进行合理修正。

3、结论

本文是建立了前桥总成的道路模拟台架试验以及其方法和流程,本文所介绍的方法可以推广到其它汽车零部件的台架试验,具有很大的工程价值。

Design and application of the car front axle road simulation test

Han Feng, Li Guofeng, Yu Cui

( Huachen Auto Engineering Research Institute, Liaoning Shenyang 110141 )

Abstract:This paper based on the vertical force, vertical force, lateral force of automobile front axle head and the hydraulic system (MTS), and one vehicle model in the proving ground of front axle load spectrum to design bench test for fatigue.Road simulation was carried out on the front axle.To reduce the design cost, shorten the design time, produce good economic benefit.

Keywords:Road simulation; Road load dataIteration; Bench test

作者简介:韩峰,就职于华晨汽车工程研究院。

中图分类号:U467.3

文献标识码:A

文章编号:1671-7988(2016)03-116-02