基于造型CAS面的车门铰链及车门分缝布置的设计研究

李文玺,唐淳,雷学明

(江淮汽车技术中心,安徽 合肥 230601)

基于造型CAS面的车门铰链及车门分缝布置的设计研究

李文玺,唐淳,雷学明

(江淮汽车技术中心,安徽 合肥 230601)

摘 要:随着中国汽车工业的迅猛发展和国内消费者消费层次升级,消费者对汽车品质要求越来越高,车门作为客户接触汽车本身的第一道系统,对客户感受极其重要。而在汽车正向设计中,汽车车门铰链布置对车门操作品质影响极大。文章重点介绍了在造型设计阶段基于造型CAS面的车门铰链布置方法及其评价指标,同时基于产品制造公差进行车门铰链布置和车门分缝布置分析校核。

关键词:车门铰链;车门分缝;前限制点;后限制点;限制线

10.16638/j.cnki.1671-7988.2016.03.008

Research of auto door hinge and parting line layout base on CAS

Li Wenxi, Tang Chun, Lei Xueming

(Jianghuai Automobile Technology Center, Anhui HeFei 230601)

Abatract: With the rapid development of Chinese automobile industry and the upgrade of consumer spending levers,consumers require increasing high quality of auto.Be the first part consumers touch in auto, the door quality is vecy important.In the auto design,hinge arrangement on the door has enormous influence on the quality of operation.This paper mainly introduces the door hinge layout method and the evaluation index.And introduces the check method of door parting line feasibility base on the product manufacturing tolerance.

Keywords:door hinge; door parting line; forward limit point; rearward limit point; limit line

CLC NO.: U462.2 Document Code: A Article ID: 1671-7988(2016)03-25-05

前言

汽车车门铰链作为汽车车门系统中最基础和最重要的部件,对汽车车门品质产生最直接的影响。而在汽车设计中,对于车门系统设计工程师来说,在造型输出CAS后,车门铰链是最先需要进行布置和确定的部件之一。车门铰链布置需要考虑对关门力的影响、及车门分缝等的可行性以及工艺可行性。

一般来说,在造型设计阶段,根据CAS和造型意图,我们需要确定如下参数和问题点:

(1)车门铰链相对于CAS面的位置:该问题对车门工艺可行性以及车门的功能实现具有重要影响;

(2)车门铰链倾角参数:车门铰链倾角参数是对车门品质影响最大的因素,其决定了车门自关效果及车门开门力;

(3)车门分缝线设计可行性分析:在实际设计中,需要根据产品制造水平进行车门分缝线设计可行性分析校核,确保车门在极限偏差工况下运动时仍能与周边部件保持一定间隙,保护车门或其他部件。

本文主要介绍了基于造型CAS面的车门铰链基本布置方法、力学参数计算方法及其评价依据、基于产品制造公差的车门分缝可行性校核方法等。

1、车门铰链基本布置及铰链布置评价

1.1 车门铰链布置基本步骤及思路

1.1.1 确定铰链平台

一般情况下,考虑产品开发成本、制造成本以及管理成本等因素,在满足产品布置要求和性能要求的前提下,不建议重新开发铰链,而应优先考虑从本公司现有铰链平台中选用合适的平台。

1.1.2 确定铰链倾角参数

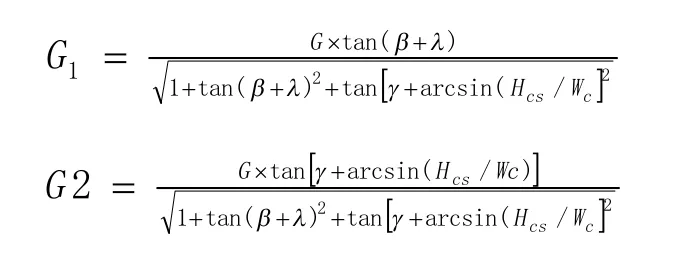

一般情况下,为考虑车门适当的自关性能或其他性能,提高产品操作品质感,在布置车门铰链时需要考虑一定的内倾角度或后倾角度。一般情况下,内倾角度推荐2°至3.5°,后倾角一般应小于2°。具体以水平重力矩参数判断倾角设计可行性,具体计算方法如下:

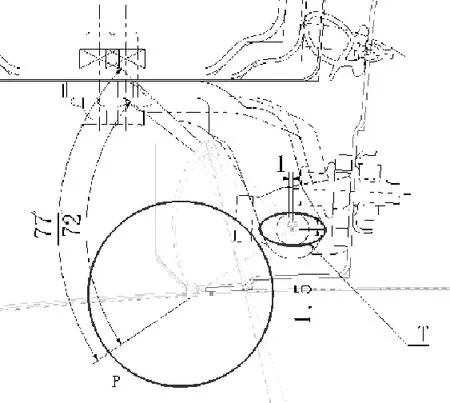

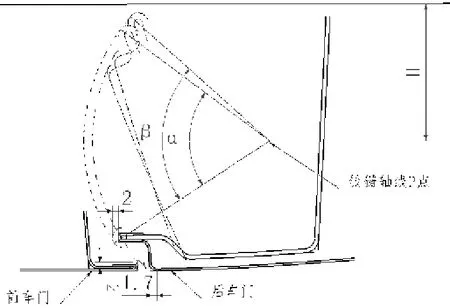

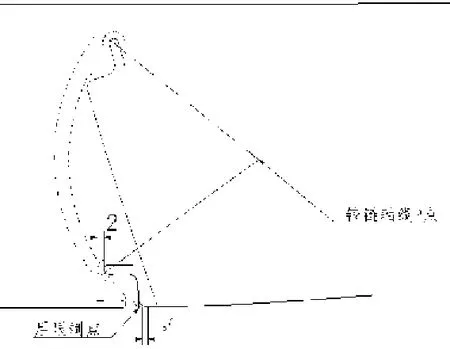

图1 车门铰链倾角计算基本参数

其中:

G:车门关闭时重心位置;

G’:车门开启α时重心位置;

D:车门重心到铰链轴距离;

α :车门开启角度;

η :车门关闭时,重心到铰链轴的垂线与y平面的夹角;

β:车门铰链内倾角;

γ:车门铰链后倾角;

λ:驻坡角度(计算水平重力矩时为0);

G1、G2:重力在车门开启平面上的分力;

Hcs:两侧车轮中心高度差(计算水平重力矩时为0);

WC:轮距

其中自关力:

重力矩:

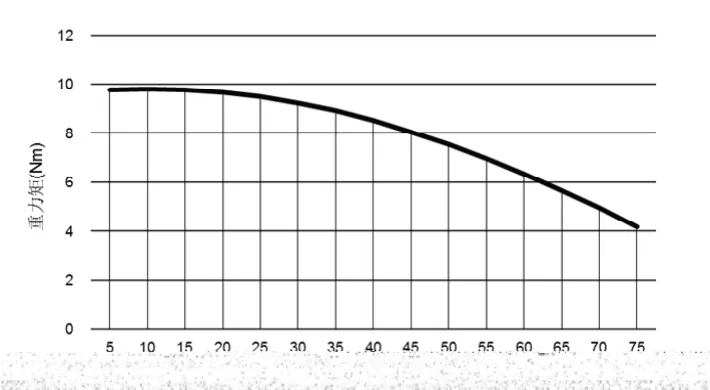

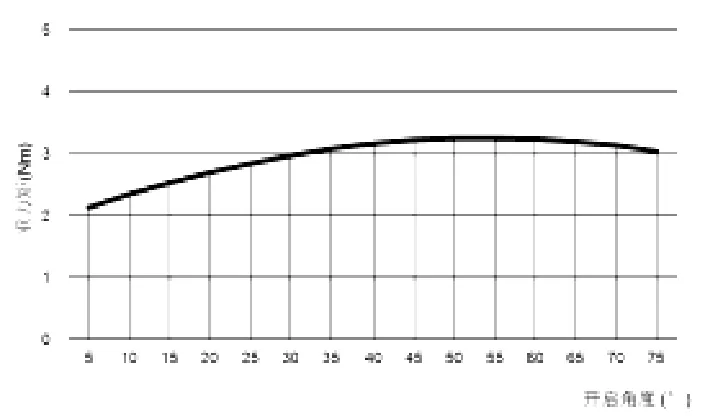

通过上述曲线图可以看出车门水平重力矩随着车门开启角度变化的趋势,一般情况下,前车门水平重力矩应在5Nm~10Nm之前,后车门水平重力矩应在2Nm~5Nm之间,过小的水平重力矩会导致车门自关性差,过大的水平重力矩会导致车门开门力过大。

图2 某车型前门水平重力矩曲线图

图3 某车型后门水平重力矩曲线图

1.1.3 铰链位置布置

根据造型给出的初步车门分缝线及很多成熟车型的典型断面,同时考虑相关工艺需求和人机工程需求初步进行铰链布置,并围绕该铰链位置进行后续其他部件的布置分析,在此就不再详述。

2、基于产品制造公差的车门分缝分析校核介绍

2.1 目前基本的分析校核方法

2.1.1 前车门校核方法介绍

在车门铰链及车门分缝设计中,需要充分考虑周边部件的制造公差,在各种极限情况下均需满足相应的功能和性能要求。

一般情况下,常用的车门分缝校核方法有两种,以下进行详细介绍。

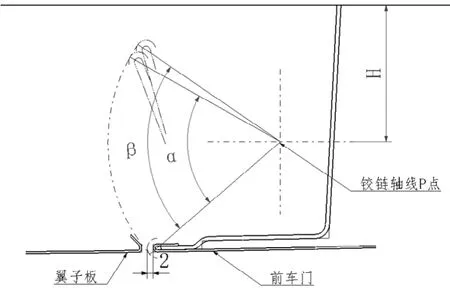

方法一:如图4所示:

图4 前车门分缝校核方法一示意图

图5 局部视图P

图6 局部视图T

如图5,在进行校核时需要充分考虑翼子板制造公差、车门分缝面差的制造调整公差。一般情况下需要将翼子板特征向外偏置0.5mm,车门外板包边处考虑Y向±0.8mm的公差,同时将车门包边X向前移0.8mm。当然,根据每个公司的制造水平和对产品外观品质的要求不同,以上参数均可根据实际情况进行调整。

如图6,在进行设计校核时,需要充分考虑车门铰链的安装公差。一般情况下,X向铰链轴心公差设定为±1.0mm(可根据实际情况进行调整),Y向铰链轴心公差设定为± 1.5mm(可根据实际情况进行调整),设定完后可以得出铰链轴心的四个极限位置点A、B、C、D,一般情况下,A点和B点是车门运动中工作环境最为恶劣的极限点。

在实际校核分析中,前车门包边的几个极限位置以铰链中心的极限位置为圆心旋转到设定角度和过开角度时,考察车门在运动过程中是否与翼子板等其他部件干涉,以及车门在过开角度情况下是否与铰链(含安装紧固件)或侧围等其他部件,如果均不存在干涉,则设计可行,反之需要调整铰链布置或车门分缝位置,也可通过提高生产工艺进行改善。

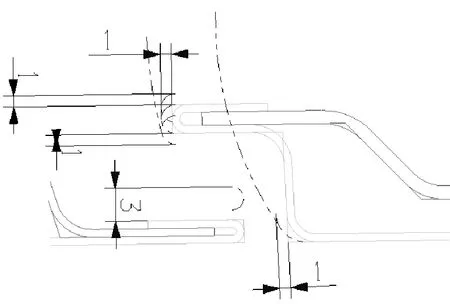

方法二:如图7所示:

图7 前车门分缝校核方法二示意图

如图7,在进行校核时,为了简化校核过程,不再对铰链、翼子板以及车门包边等部件制造公差进行细化,而是将车门包边放大2mm后进行运动过程及过开状态下的校核,起判断依据与前述方法一相同。

2.1.2 后车门校核方法介绍

一般情况下,与前车门相同,常用的后车门分缝校核方法有两种,以下进行详细介绍。

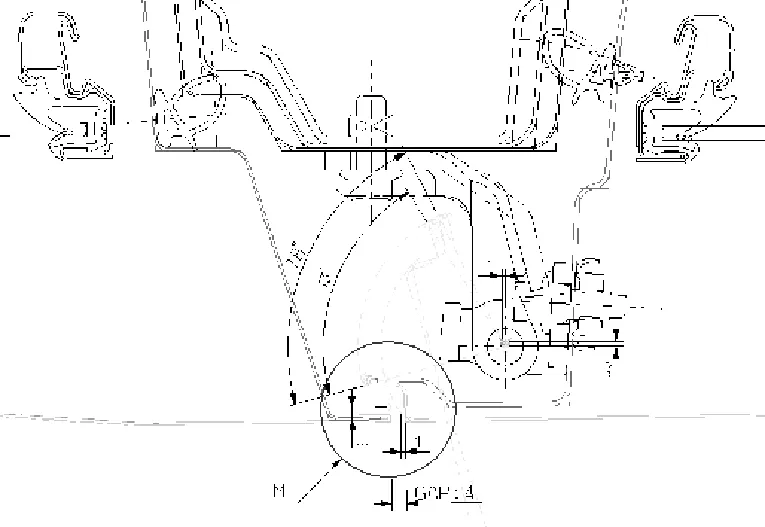

方法一:如图8所示:

图8 后车门分缝校核方法一示意图

图9 局部视图M

如图9,与前门类似,在进行校核时需要考虑相关部件的制造公差和前门的过关量。一般情况下,后门整体X向需前移1mm,后门包边处考虑Y向±1mm调整公差,前门包边处考虑3mm过关量,相关参数也可根据实际情况进行调整。

与前门相同,X向铰链轴心公差设定为±1.0mm(可根据实际情况进行调整),Y向铰链轴心公差设定为±1.5mm(可根据实际情况进行调整),设定完后可以得出铰链轴心的四个极限位置点。

在实际校核分析中,与前门相同,后车门包边以及分缝位置处拐角的几个极限位置以铰链中心的极限位置为圆心旋转到设定角度和过开角度时,考察后车门在运动过程中是否与前门等其他部件干涉,以及车门在过开角度情况下是否与铰链(含安装紧固件)或侧围等其他部件,如果均不存在干涉,则设计可行,反之需要调整铰链布置或车门分缝位置,也可通过提高生产工艺进行改善。

方法二:如图10所示:

图10 后车门分缝校核方法二示意图

在实际校核中,前门仅考虑2mm过关量,后门分缝处拐角X向前移1.7mm,后门包边放大2mm,以铰链设计轴心位置进行校核,判断依据与前述几项一致,不再详述。

2.2 基于产品制造公差的车门分缝范围校核

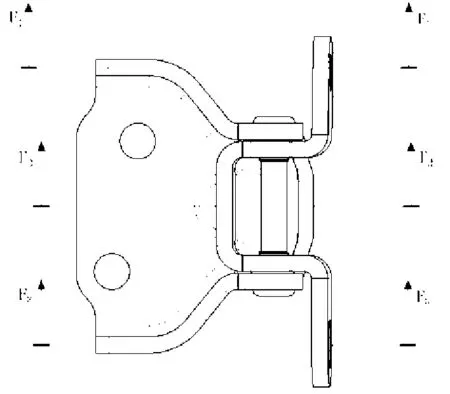

在实际校核中,为保证产品分析可靠性,需要在铰链轴向放心进行密封断面分析,一般推荐在轴向方向每40mm进行断面校核分析。而在铰链布置处需要进行铰链中部以及铰链底板翻边处的校核分析,具体如下图11中F1-F1、F2-F2及F3-F3断面:

图11 铰链处断面分析部位示意图

根据车门实际运动情况可见,如车门分缝相对铰链轴线靠前时,车门在过开情况下易与侧围或铰链干涉,而车门分缝相对铰链轴线较为靠后时,车门在开启过程中易与周边部件干涉(前门运动时易与翼子板干涉,后门运动时易与前门干涉)。根据该原理,我们在进行车门分缝范围确定时即可将前限制点和后限制点分开进行校核求解。以下介绍主要以上述校核方法二作为主要方法进行。

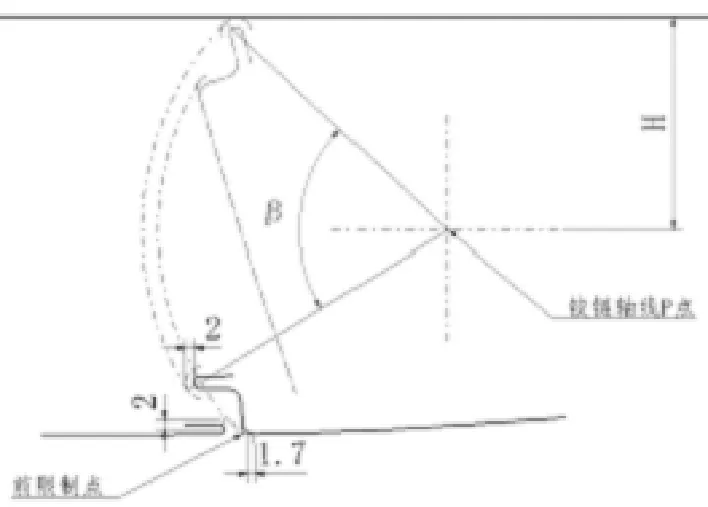

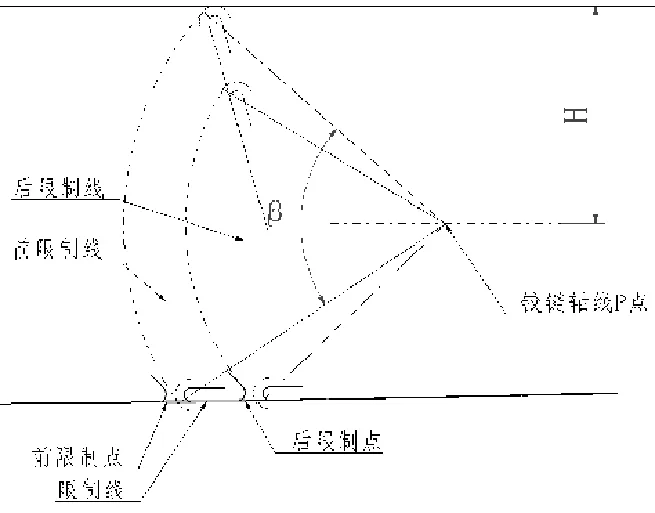

2.2.1 车门分缝前限制点提取

根据上述介绍,在某一断面中,以过开情况下车门包边与侧围或铰链干涉出现时的分缝位置作为前限制点进行求解,具体如下:

做一条经过铰链轴心P点平行于X方向的直线,在铰链位置以外的其他区域,其与铰链轴线P点的高度H为铰链安装底面与铰链轴线的距离h,而在铰链中心位置(图12中F2-F2位置),H=h-t(t为铰链底板料厚),在铰链翻边处(图12中F1-F1和F3-F3)位置,H=h-t-f(f为铰链底板翻边高度)。然后将车门包边(放大2mm包边)围绕铰链轴线P点旋转β角度(车门过开角度),通过调整L1尺寸找到车门包边与侧围或铰链刚好干涉时的位置,该点即为前限制点。

图12 前门前限制点提取示意图

图13 后门前限制点提取示意图

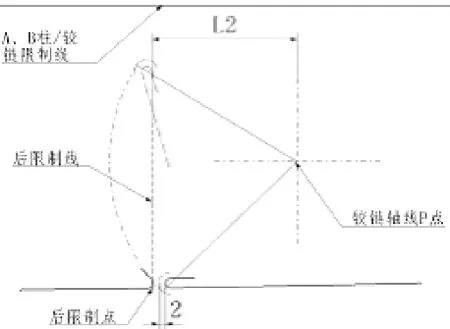

2.2.2 车门分缝后限制点提取

根据上述介绍,在某一断面中,以车门在开启过程中与周边部件出现干涉的分缝点作为后限制点进行求解,具体如下:

做以铰链轴心P点为圆心且与车门包边(前门为包边放大2mm曲线,后门为分缝处拐角前移1.7mm曲线)相切的圆,通过调整L2尺寸找到车门在运行过程中与其他部件刚好干涉的位置点,该点即为后限制点。

图14 前门后限制点提取示意图

图15 后门后限制点提取示意图

2.2.3 车门分缝限制线提取

如下图,在某一断面中,以前述提取到的前限制点和后限制点为两个端点做一条直线,该线即为分缝限制线。当车门分缝在该限制线以内时,车门分缝成立。反之,车门分缝设计存在与周边部件干涉的风险,需对分缝线、或铰链布置情况进行调整,确保产品性能可靠。

图17 后门限制线示意图

3、结论

车门铰链布置设计作为整车开发过程中最重要的一个阶段,决定了后期转入到实车阶段后车门的一些重要性能水平。而车门分缝设计与车门铰链布置设计关系非常密切,在设计阶段需要充分考虑设计可靠性,以确保产品性能。

本文通过详细的车门铰链布置及车门分缝设计校核方法介绍,并提出前限制点、后限制点等相关概念及其提取方法,可直观检查铰链及车门分缝布置可行性,有利于产品性能的达成,为产品设计提供相应指导。

参考文献

[1] 李华伟.车门铰链布置研究.安徽省科协年会机械工程分会,2008.

[2] 雷学明.车门铰链布置设计.汽车实用技术,2015.

作者简介:李文玺,本科学历,2007年毕业于吉林大学车辆工程专业,现就职于安徽江淮汽车股份有限公司技术中心,主要从事汽车车门系统设计工作。

中图分类号:U462.2

文献标识码:A

文章编号:1671-7988(2016)03-25-05