SiC纳米线增强电纺纳米纤维的结构和性能研究

杨 静,张一心,黎云玉

(1.西安工程大学,陕西 西安 710048;2.西北工业大学,陕西 西安 710071)

SiC纳米线增强电纺纳米纤维的结构和性能研究

杨 静1,张一心1,黎云玉2

(1.西安工程大学,陕西 西安 710048;2.西北工业大学,陕西 西安 710071)

选用具有长、直形貌的陶瓷基纳米纤维即碳化硅纳米线(SiCNW)作为增强体,通过对SiCNW含量的优化与电纺液的制备,研究SiCNW的引入对电纺纤维结构和性能的影响,并分析其增强机理。SiCNW是纳米级别的陶瓷纤维,具有优异的力学、热学和抗氧化等性能,其作为增强相在金属、陶瓷等复合材料方面已经取得了一些成果,特别是在聚合物基复合材料的应用研究中取得丰硕的成果。实验结果表明:SiCNW的加入可有效强化电纺纤维,使其强度最大可提高约30%,SiCNW的强化机制为SiCNW的桥接和断裂。

静电纺丝;碳化硅纳米线;性能;增强机理

静电纺丝技术是目前最有效制备连续纳米纤维的唯一手段,由此产生的电纺纳米纤维的直径可控在纳米至几个微米的尺度范围内。由于尺寸效应与比表面积的优势,其在生物、医学、能源存储、催化等领域具有良好的应用前景。然而由于超细结构导致其在强度上的缺陷,一直以来是严重制约其进一步发展应用的瓶颈。

SiCNW是纳米级别的陶瓷纤维,具有优异的力学、热学和抗氧化等性能。SiCNW具有特殊的纳米结构和良好的强度、弹性、抗疲劳性、抗氧化性,可以作为制造轻质高强度抗氧化纤维的理想添加材料。目前SiCNW作为增强相在金属、陶瓷等复合材料方面已经取得了一些成果,特别是在聚合物基复合材料的应用研究中取得丰硕的成果。已有学者在电纺纤维上使用碳纳米管(CNT)添加的方式,试图提高纳米纤维的强度。但是受限于CNT卷曲的形貌,致使其优异的力学性能难以在电纺纤维上完全发挥,且CNT的导电性对其溶液在电纺过程的分散亦有严重影响。基于以上两点考虑,本课题选用具有长、直形貌的陶瓷基纳米纤维即SiCNW作为增强体弥补其它增强体的不足,进而提高电纺纳米纤维的综合性能。

1 实验部分

1.1 实验原料

SiC纳米线(SiCNW),分子式为SiC,规格为98%,西安卓曦有限公司生产(西北工业大学)。聚丙烯腈(PAN),分子式-[-CH2-CH(CN)-]n-,规格15 000分子量,Alfa Aesar。二甲基甲酰胺(DMF),分子式C3H7NO,规格98%,天津市达森化工产品销售有限公司。

1.2 实验设备

溶液制备设备:CP224S型电子天平[精度0.001,梅特勒-托利多仪器(上海)有限公司]用它来称量实验材料的重量,VGT-1048型纳米分散仪(北京科伟永兴仪器有限公司),电热恒温水浴锅(河南省泰斯特仪器有限公司),真空干燥箱(北京科伟永兴仪器有限公司)。

立式电纺装置(实验室自装):WZ-50C6型微量注射泵(浙江大学医学仪器有限公司)用来控制聚合物溶液的流量,ZGF高压静电发生器(电压范围为1~50 kV,最大电流为2 mA,成都川高电气技术有限公司),正方形的铝箔纸(克林莱加厚型铝箔)作为纤维接收屏。图1所示为静电纺丝装置。

拉伸试验机:采用强力仪做定伸长拉伸处理,隔距300 mm,拉伸速度100 mm/min,定伸长率为50%。测试仪器采用INSTRON5569材料试验机,测试参数为隔距300 mm,速度300 mm/min。测试仪外观如图2所示。

采用Quanta-600FEG和TESCAN MIRA3场发射扫描电子显微镜(SEM)观察SiCNW的形貌和断口形貌。

采用FEI Technai F30 G2型透射电子显微镜(TEM)观察SiCNW及其所纺纤维的微观结构。采用衍射FEI Technai F30 G2型透射电子显微镜自带的电子衍射仪分析晶体类型。SiCNW及其所纺纤维的TEM样品的制备过程如下:取制备的SICNW+PAN+DMF复合纳米纤维加入到适量异丙醇在小烧杯中稀释,然后将小烧杯置于超声波振荡仪中,超声振荡15 min,取出样品,在栅铜网上用毛细管滴加上述溶液,然后阴干即可。

采用荷兰帕纳科公司的X′pert MPD Pro型X射线衍射仪(XRD)对高温热处理后的复合材料进行晶体结构分析。试验参数为:Cu、Kα1单色光辐射,管电压40 kV,管电流35 mA,2θ取值范围10°~90°。

1.3 纳米纤维的制备

1.3.1 溶液制备

称取0.004g和0.010g的SiCNW,10g聚丙烯腈晶体和溶剂DMF,聚丙烯腈在溶剂DMF中的重量百分数为10%,再称取烧杯的重量,记录下烧杯、聚丙烯腈、DMF以及三苯基磷的总质量。将一定量的SiCNW放入烧杯中,加入DMF和聚丙烯腈的混合溶液,然后用5min的超声波分散直至SiCNW初步溶解,再将烧杯放入83.5 ℃的恒温水浴锅中水浴加热,使SiCNW进一步溶解到PAN晶体和DMF的混合溶液中,并用玻璃棒同时搅拌,直至其完全溶解。冷却后,再次称取烧杯、聚丙烯腈、DMF以及SiCNW的总质量,与之前记录的对比,添加溶剂DMF以补足由于配置过程中溶剂挥发所散失的量,即获得了所需溶液。

将溶液用保鲜膜密封,贴上标签,静置24h后即得到质量分数分别为0.04%和0.1%的SICNW+PAN+DMF复合纳米纤维纺丝液,进而电纺。

1.3.2 纺丝条件

在相对湿度为(50±5)%,温度为(24±3) ℃的条件下,将纺丝液转移到0.5mm内径的注射器中,注射泵的溶液流出速度为0.1mL/h,针头12#(直径为1.2mm)。电压分别为10,13,15kV或者其他适于电纺的电压参数值之间探索,接受距离分别为10,15,20cm,通过最终纤维的结构表征探索出最优的电纺实验条件。

1.3.3 静电纺制备纳米纤维

用微量注射泵抽取一定量制备好的纺丝液,并与导管、金属针头依次连接,开启高压发生器调到相应的实验电压。可见溶液从针头中慢慢滴出后,逐渐调节微量注射泵速度到0.1mL/h,此时在接收屏上有SICNW+PAN+DMF复合纳米纤维出现(如图3)。

1.4 结构分析及电纺工艺优化

1.4.1 碳化硅纳米线的结构分析

如图4所示,SiCNW在常态下为长且直的形貌,直径分布约在100~120nm,长度最长可达几十微米。

图5是单根SIC纳米线的TEM图,从中可看出SiCNW交替出现的明暗线为层错结构。

图6中,(a)为SiCNW的电子衍射花样图,(b)为SiCNW的XRD图。我们可以看到,标出的衍射花样,晶带轴为[112],晶面有(111)、(220)、(311)方向,与XRD图谱的检测结果一致。

1.4.2 工艺优化

图7的SEM图片清晰的显示了静电纺纳米纤维的三维网络结构。

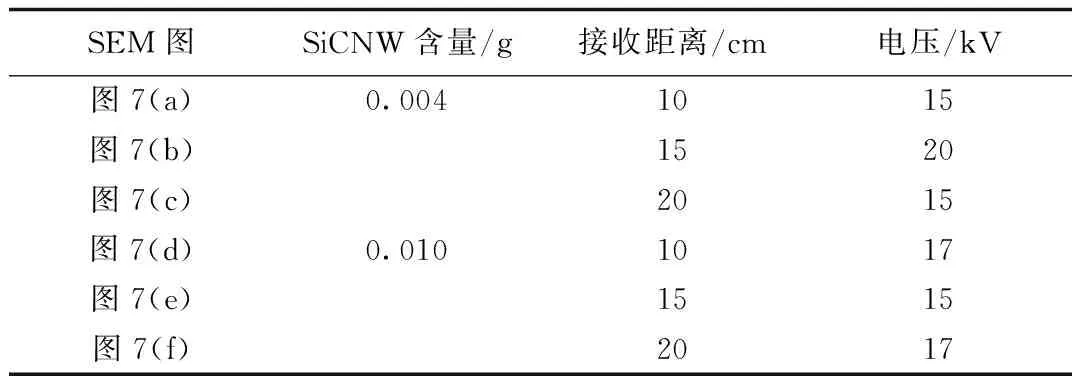

表1 纤维样品电纺时相应的接收距离和电压

(1)电压优化

电纺过程中,电压是决定纺丝成败的重要因素。为了探究SICNW+PAN+DMF复合纳米纤维在静电纺丝过程中电压对纤维直径的影响,分别选10,13,15,17和20kV五个电压值进行测试。在每个接收距离相同的静电纺丝过程中,除所提供电压之外其他参数均保持不变。在实验过程中调整每种接收距离的电压优化过程在电纺过程中进行,图7所示样品的SEM图分别是0.004g电纺液在接收距离为10,15,20cm,和0.010g电纺液在接收距离为10,15,20cm时,电纺过程中电压处于最优值时所纺出的纤维。

由实验可知,当电压低于15kV时,纺丝溶液滴落不稳定,不能正常纺丝,这可能是由于喷射流受到的排斥力降低,分化能力下降,导致纤维间的粘结。高电压下有利于纤维拉伸,使喷射流表面电荷密度提高,纤维分化能力增强。但如果电压大于20kV,会出现电火花等现象,产生的电场不稳定。每种样品所对应的电压最优值如表1所示。表中我们能够清楚的看出:SiCNW含量为0.004g电纺液的最优电压为15kV,而SiCNW含量为0.010g电纺液的最优电压为17kV。从图7中可以看出,SiCNW含量为0.004g电纺液样品中,电压为15kV以下的纤维直径平均在700nm左右,且直径大小相差很大,电压为20kV下的纤维直径均为420nm左右;SiCNW含量为0.010g电纺液样品中,电压为15kV下的纤维直径平均在165nm左右,电压为17kV下的纤维直径均为150nm左右,且比15kV的样品直径更加均匀。由此可知随着电压增加,纤维直径变小。这可能是由于液体喷射流表面的电荷密度主要受电场影响,随着电压的增加,液体表面电荷之间的静电斥力增大,分裂能相应增加,提高了纤维的拉伸应力,导致更高的拉伸应变速率,使得纤维直径变小。因此,最优电压参数为17kV。

(2)接收距离优化

为了探究SiCNW+PAN+DMF复合纳米纤维在静电纺丝过程中,接收距离对纤维直径的影响,分10,15和20cm三个接收距离进行测试。在每个接收距离的电压处于最优状态时,测试不同接收距离的纤维直径的大小。图7中,(a)、(d)样品的接收距离为10cm;(b)、(e)样品的接收距离为15cm;(c)、(f)样品的接收距离为20cm。

在电压不变的情况下,增加接收距离的效果等同于减小电场强度,根据上述电压影响因素的分析可知,纤维直径应该增大。但从图7的SEM图中可看出,实际情况并非如此,当接收距离从15cm增加到17cm,再到20cm时,纤维直径有轻微的减小,但不如电压的影响明显。减少的原因是接收距离的增加虽然减小了电场的强度,但同时也增加了纤维裂分的机会,纤维裂分多次的结果必然使其平均直径减小。图7(c)、(e)中还可看出,纤维直径分布不均匀,有些直径很大的纤维,这可能是因为在短距离纺丝的情况下,纺丝射流不能充分的裂分,并且射流中的溶剂也没有足够的时间挥发,纤维中溶剂的含量较大,使纤维塌陷或与其他纤维粘结融合,因此在制备的纳米纤维中可观察到有很多直径明显较大的纤维。初生纤维中的残留溶剂含量高,使纤维结构的均一性下降,影响纤维性能。随着纺丝距离的增加,纺丝射流获得更多的裂分机会,纺丝射流中的溶剂也会有更多的时间充分挥发,因而接收到的纤维中溶剂含量也会大大减少,直径明显较大的纤维也会逐渐减少以至消失[1]。因此,最优接收距离参数为20cm。

最终得以优化的工艺参数为:电压17kV,接收距离20cm。

2 机理探讨与实验

2.1 电纺纤维的表征及其力学实验

2.1.1 纤维表征

检测电纺纤维纱力学性能的时候,我们将接收器由锡箔纸换成直径为140mm的环形不锈钢收集器,即以圆环作为收集器,如图8所示。以0.004gSiCNW含量的电纺液,在与之前实验环境相同的情况下,纺出接收距离为20cm的复合纤维,每隔1h揭取一个试样,将圆环等分合股。之后将折叠后试样置于热水(86±5) ℃中匀速牵伸至原长的4倍,再加入100个捻度,将样品烘干后,测其拉伸性能。图9为电纺样品经热水法拉伸前后的SEM图对比,很明显可以看出,拉伸后的样品比拉伸前样品的取向性更好,有序度提高。

如图10所示,对高温热处理后的PAN纳米纤维和SiC/PAN纳米纤维进行晶体结构分析,PAN纳米纤维在2θ为17.4°,39.6°处均出现了非常明显的特征峰;SiC/PAN纳米纤维在2θ为31.3°,37.2°,44.2°,82.1°处均出现了微弱的特征峰,且SiC/PAN纳米纤维的衍射值均比PAN纳米纤维的衍射值小一半多。从XRD结果的衍射峰强度来看,SiC/PAN纳米纤维的结晶度不高,结果表明SiCNW做增强体的PAN纳米纤维的有序度有待提高。

2.1.2 力学性能实验

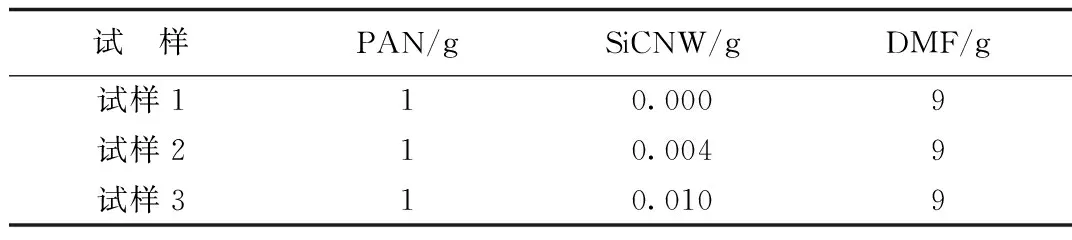

对不同SiC含量的3组试样进行拉伸处理并测试其力学性能,SiCNW含量比例如表2所示,纺丝—拉伸处理—测试的过程如图11所示。

表2 SiCNW含量比例

2.2 电纺纤维纱的力学性能及强化机理研究

2.2.1 力学性能

图12为不同样品纤维的拉伸试验结果,试样1在伸长为156mm时,拉伸强度45.8cN/tex;试样2在伸长为140mm时,拉伸强度为52.4cN/tex;试样3在伸长为102mm时,拉伸强度为59.6cN/tex。对比3个试样的应力—应变曲线我们发现10gPAN和DMF的混合溶液中SiCNW含量为0.010g,即SiCNW含量为0.1%时,电纺纤维纱的拉伸强力最好;在10gPAN和DMF的混合溶液中SiCNW含量为0.004g,即SiCNW含量为0.04%时,电纺纤维纱的拉伸强力次之;在10gPAN和DMF的混合溶液中不含SiCNW,即SiCNW含量为0.00%时,电纺纤维纱的拉伸强力最差。实验结果表明,用SiCNW作为电纺的增强体,可有效强化纳米纤维,强度最大可提高约30%。

2.2.2 强化机理分析

晶须的增强机制有以下两种:强化机制和韧化机制[2]。强化机制包括载荷转移(晶须与基体之间弹性模量的失配导致载荷转移效应)和基体预应力(晶须与基体之间膨胀系数的失配在基体中可以产生压应力或拉应力)。韧化机制包括裂纹偏转(在基体中扩展的裂纹遇到晶须时发生偏转的原因,是在晶须周围沿晶须/基体界面存在着由于弹性模量或热膨胀系数不匹配而引起的应力场),晶须桥接(晶须/基体界面的解离使裂纹扩展通过基体而在裂纹尖端后面存在一个晶须仍然保持完整无损的区域成为可能[3]),晶须拔出(在晶须桥接区里,当基体断裂时传递给晶须的应力小于晶须断裂应力,但大于晶须/基体界面在裂纹上下表面中最短一侧的长度l范围内产生的剪切应力时,晶须产生拔出[4])。相关文献[5-6]分别对ZrO2+SiCw和Al2O3+SiCw材料断裂行为的研究证实了SiCNW桥接区的存在。

图13(a)所示为SiCNW桥接的能谱图,可看出SiCNW桥接处含有很多Si原子,而其C原子的含量相对却少很多。由此可认为,SiCNW分散在PAN+DMF电纺溶液中后,SiCNW桥接处聚集了很多Si原子,并形成稳定状态;图13(b)所示为SiCNW桥接处相应的SEM图;图13(c)所示为SiCNW桥接的示意图,综上所述,SiCNW拔出是其强化电纺纤维力学性能的主要机制。SiCNW拔出有桥接、断裂两种形式。这是由于SiCNW桥接可有效转移载荷,进而强化电纺纤维;SiC纳米断裂可消耗大量能量,进而强化电纺纤维。

图14所示为纳米线的拔出、断裂示意图和SEM图。SiCNW/基体界面的解离使裂纹扩展通过基体而在裂纹尖端后存在一个SiCNW依然保持完整无损的区域成为可能(图7) 。SiCNW与基体弹性模量差别越大,从而使复合纤维的力学性能得到增强。

3 结论

通过实验测试与分析探讨,得出结论:

(1)对于用SiCNW作为增强体分散在PAN与DMF的混合溶液中时,质量分数为0.04%的SiCNW溶液无法获得均匀光滑的纤维,并且有打结现象。质量分数为0.1%的SiCNW溶液制得的纤维光滑且均匀,纤维直径介于93.53~224.73nm之间。即SiCNW的最优含量应为0.1%。

(2)对SiCNW+PAN+DMF复合纳米纤维进行纺丝时,最优电压为17kV,最适合的接收距离为20cm。

(3)实验中,拉伸后的样品比拉伸前样品的取向性更好,有序度提高。但未拉伸样品的结晶度不高,即SiCNW做增强体的PAN纳米纤维的有序度有待提高。

(4)对复合纤维力学性能的分析得知,SiCNW的加入可有效强化电纺纤维,强度最大可提高约30%,且研究发现其强化机制为SiCNW的桥接和断裂。

[1]HuangZM,ZhangYZ,KotakiM,etal.Areviewonpolomernanofibersbyelectorspinningapplicationsinnanocomposites[J].CompositesScienceandTechnology,2003,63:2 223-2 253.

[2] 吴伯源,雷廷权,周 玉.晶须增韧陶瓷基复合材料强韧化机制的评述[J].华南理工大学学报(自然科学版),1996,24(7):36-37.

[3]BecherPF.Tougheningbehaviorinwhisker-reinforcedmatrixcomposites[J].JAmerCeramSoc,1988,71(6):1 050-1 061.

[4]BecherPF.Tougheningofceramicsbywhiskerreinforcement[J].ProceedingofFractureMechanicsofCeramics,1986,(7):61-73.

[5]LinGY.MicrostructureandmechanicalpropertiesofwhiskersreinforcedZrO2(6mol%Y2O3)composites[J].MaterSciTechn,1993,(9):659-664.

[6]RdelJ.Insituobservationsoftougheningprocessinaluminareinforcedwithsiliconcarbidewhiskers[J].JAmerCeramSoc,1991,74(12):3 154-3 157.

欢迎投稿 欢迎订阅 欢迎刊登广告

Study of the Structure and Performance of the Enhanced SiC Nanowires through Electro-spinning

YANG Jing1,ZHANG Yi-xin1,LI Yun-yu2

(1. Xi'an Polytechnic University, Xi'an 710048,China;2. Northwestern Polytechnical University, Xi'an 710071, China)

The long and straight morphology of ceramic nano fibers named SiC nanowires(SiCNW) were chosen as reinforcement to improve the comprehensive properties of the electrospinning nano-fibers. The influences of SiCNW on the structure and properties of electrospinning fibers were studied through the optimization of SiCNW contents and the preparation of electrospinning solution. The enhancement mechanism was analyzed. SiCNW was nanoscale ceramic fiber with excellent mechanical, thermal and anti-oxidation properties. Experimental results showed that the addition of SiCNW could strengthen the electro-spinning nano-fibers, and the intensity was improved 30%. The strengthening mechanism of SiCNW was the bridging and fracture.

electro-spinning; SiC nano-wire; property; enhancement mechanism

2015-09-22;

2015-09-25

杨 静(1992-),女,在读硕士研究生,研究方向为纺织新产品的研究与开发,E-mail:863005172@qq.com。

TS102.5

A

1673-0356(2016)01-0014-06