化学机械研磨终点检测专利技术综述

作者/吴洪波,国家知识产权局专利局专利审查协作广东中心

化学机械研磨终点检测专利技术综述

作者/吴洪波,国家知识产权局专利局专利审查协作广东中心

文章摘要:化学机械抛光(chemical mechanical polishing, CMP)技术是目前集成电路制造中制备多层铜互连结构不可或缺的关键技术之一。在应用CMP技术去除多余材料时,能准确判断CMP过程中何时达到理想临界状态的终点检测技术,是保证既不“欠抛”又不“过抛”,提高CMP加工质量和效率的一项关键技术。本文较为全面地介绍了终点检测技术的专利申请情况,详细介绍了各种检测手段的原理并列举了典型的专利文献。

关键词:化学机械抛光 CMP 终点检测

1.化学机械研磨过程及终点检测

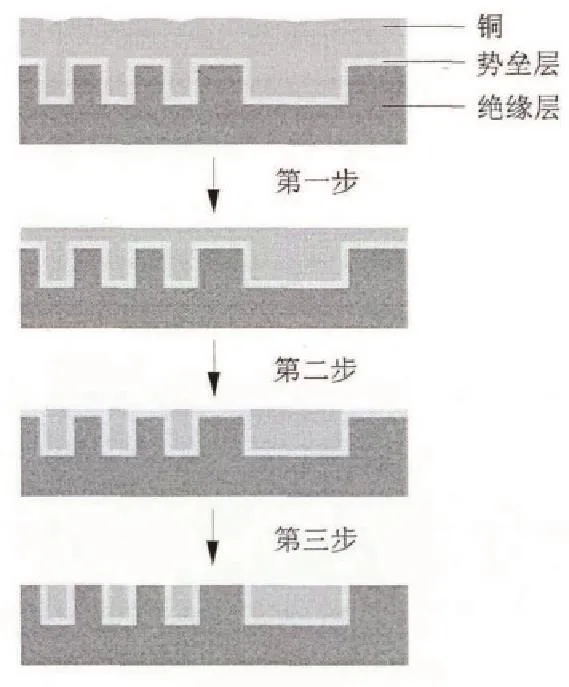

图1 CMP过程示意图

化学机械研磨(抛光,平坦化),是半导体器件制造工艺中的一种技术,使用化学腐蚀及机械力对加工过程中的硅晶圆或其它衬底材料进行平坦化处理。

如图1所示,化学机械抛光过程包括三步:第一步以较大的材料去除率去除晶圆表面大量的Cu,实现Cu表面的初步平坦化;第二步以相对较小的材料去除率去除剩余的Cu,并通过终点检测技术在势垒层刚好全部露出时停止CMP;第三步去除势垒层和少量的绝缘层材料,并达到平坦化的要求。

所谓终点检测的终点,即势垒层表面的铜刚好全部被去除,此时为CMP的理想终点,如图中完成第二步所示,CMP终点检测就是判断何时达到CMP的理想终点。在铜CMP过程中,第二步的终点检测是保证CMP质量的关键,如果第二步没有进行终点检测或判断的CMP终点不准确,则往往会产生“欠抛”或“过抛”现象。因此,准确的终点检测是保证铜CMP质量、提高成品率和加工效率的关键技术,直接关系到芯片的成本和市场竞争力。

2.CMP终点检测技术专利概况

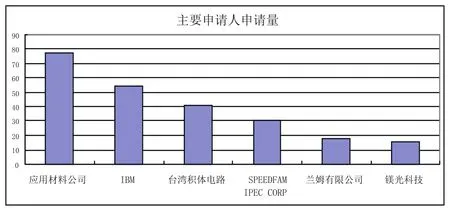

分别对专利申请目的地与专利申请人进行统计,发现该分支的专利申请情况与化学机械抛光整个领域专利申请情况一致,即专利申请也主要集中在半导体产业较为发达的几个地区,例如美国、日本和台湾地区;相应地,专利申请也主要为该些地区的多个大公司所主导。

从申请时间来看,终点检测技术的专利申请量在2003年-2012年都保持较高水平,其中在2004-

图2 各国专利申请量

图3 申请人分布情况

2005年前后达到了该段期间的峰值。

图4 终点检测技术10年间申请量

3.终点检测技术的技术手段

现有技术有多种CMP终点检测方法,从技术手段分类包括光电、声音、电流负载、扭矩及化学成分检测等手段,同时又可根据实时性分为离线和在线检测,主要包括以下方式:

■3.1基于时间控制

其原理为通过多次试验确定生产某种产品所需的抛光时间,并进而根据该时间推算出该种产品抛光过程的终点时刻,属于一种离线检测方式。申请人为中芯国际集成电路制造的2003年中国申请CN1583363A及申请人为台积电的2001年美国申请US6712669B1等公开了该种终点检测技术。该种检测方式应用于早期,优势是简单易行;但即使是同一批产品也不可能完全一致,材料去除量也会略有差别,而且影响CMP去除率的因素很多,抛光垫的温度变化和磨损等因素都会影响到CMP的去除率,因此该方法缺点是不能有效地避免“过抛”和“欠抛”。

图5 基于时间控制的CMP终点检测

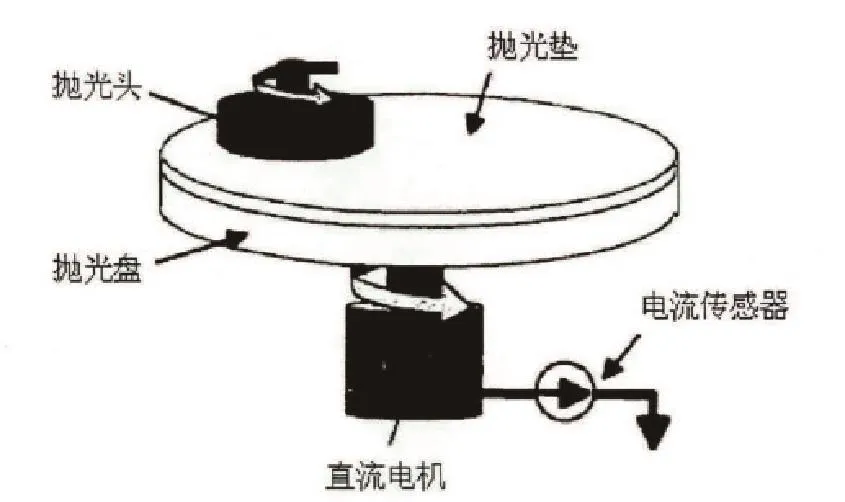

■3.2基于驱动电机电流、摩擦系数和扭矩终点检测

此类方法原理为当晶圆的抛光层研磨到一定程度时抛光表面与抛光垫之间的摩擦系数会发生变化,导致相应的摩擦力、驱动电机的电流、抛光头和抛光盘旋转轴的扭矩也发生变化,据此通过检测CMP过程中摩擦力、驱动电机电流或扭矩的变化即可判断当前的抛光程度。如中芯国际提交的申请CN200810033816公开了一种通过检测抛光头扭矩实现终点检测的方案;申请人为IBM的美国申请US005308438提出了一种基于电机负载电流监测的终点检测方案。

图6 基于电机电流的终点检测

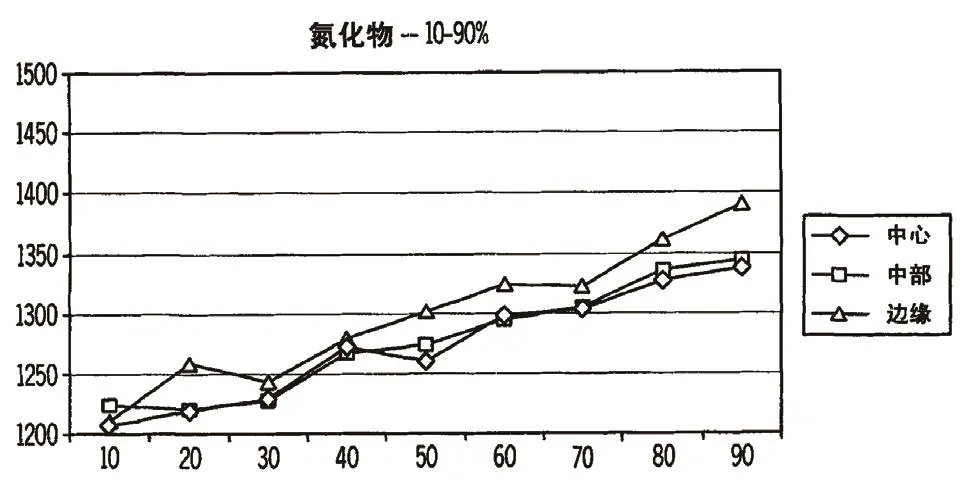

■3.3基于化学成分检测

晶圆的抛光状态不同会导致研浆的化学成分发生变化,根据该特点,通过监测研浆的关键物质成分,即可确定当前的抛光状态。国际商业机器公司于2001年6月提交的申请CN01121832,通过对浆料中氨浓度监测获取抛光信息,从而实现抛光过程控制;罗门哈斯电子材料的申请CN200710109894也公开了一种采用化学终点检测系统的终点检测方案。

图7 基于化学成分检测的终点检测

图8 基于光学的终点检测

■3.4光学终点检测

光学终点检测方法包括两种检测手段:包括利用可见光的反射原理和可见光的干涉原理两种检测方式。反射光量检测的原理为:将光投射到半导体晶片上,使用检测部件监测由晶片反射的光量,根据晶圆抛光状态不同,露出的金属面积变化导致反射的光量也不同,据此即可确定当前晶片露出金属面积,从而确定晶片的抛光状态。光干涉检测原理为:根据来自顶部表面和下层的光的干涉,采用干涉测量技术测量膜厚度。光干涉检测适于测量诸如电介质层之类的透明膜,但对不透明的金属膜无效。

申请人为三星电子株式会社的申请CN03107601提出了一种根据反射光量检测抛光终点的技术方案、申请人为中芯国际的申请CN201010103998、申请人为华力微电子有限公司的申请CN201310062507均公开了在反射光量检测原理基础上设计的多种终点探测方法或装置。

■3.5声音终点检测

声音检测的原理很简单,即通过检测研磨过程中研磨到金属层时产生的声音信号变化来确定该终点。以此原理为基础的有皮斯洛奎斯特公司于2001年提交的中国申请CN01821550。

■3.6电涡流终点检测

电涡流检测原理为通过探测当金属层被去除时金属层厚度的变化导致涡流所产生磁通量的变化而确定当前晶圆的状态。磁通量的变化导致主线圈中电流的变化,即电流的变化反映了金属层厚度的变化,也即当前晶片的抛光状态。申请人为应用材料有限公司的申请CN03822308、申请人为兰姆研究公司的申请CN200380107456、清华大学于2010年提交的申请CN201010236186均公开了以此原理为基础的多种终点检测方法及检测装置。

从对以上各检测手段的专利申请情况统计发现,光学检测手段一直是终点检测的主流检测手段,而如电机负载、声音、化学成分的检测方式也并没有被抛弃,同样获取了一定的关注。预计未来终点检测的方式还将保持多种检测手段同时发展的趋势。

【参考文献】

*[1]周国安,刘多勤等.CMP综合终点检测研究[J].微纳电子技术.2009,46(6):371—382;

*[2]罗余庆,康仁科等.大直径硅晶片化学机械抛光及其终点检测技术的研究与应用[J].半导体技术.2004,29(6):24—37;

*[3]童志义.化学机械抛光技术现状与发展趋势[J].电子工业专用设备.2004,(113):1—6.