固溶时间对挤压铸造ZL205A合金力学性能和组织的影响

鞍山市粮食科学研究所

摘 要:研究了固溶时间对ZL205A合金微观组织和性能的影响。当固溶温度为538℃,当固溶时间低于10h时,ZL205A合金的抗拉强度随着固溶时间的增加,之增加;固溶时间继续增加,使铸件内部组织过烧,影响铸件力学性能,铸件抗拉强度和伸长率下降。

关键词:性能

一、前言

ZL205A 合金是我国自行研制的一种高强度铸造铝合金,广泛应用于航天航空等领域。目前,ZL205A 高强铸造铝合金优异的性能已为我国航天上重要承力结构件的选材应用开辟了新的途径。而选择合适的热处理工艺可缩短企业生产周期,提高材料的综合性能,给企业带来更好的经济效益。为此,本实验探讨了固溶处理对ZL205A的组织和性能的影响。

二、实验材料和方法

选择实验用的合金成分为(wt,%)5Cu、0.6Mn、0.25Ti、0.2Cd、0.1Zr、0.2V、0.005B、Mg≤0.05、Si≤0.06、Fe≤0.15,其余为铝。采用坩埚电阻炉进行熔炼,温度达到780℃, 用石墨搅拌棒将熔液搅拌均匀, 730℃时经过精炼,撇渣,保温10 min,710浇注的试验用铝。铸件分别在515℃,523℃,530℃,538℃,545℃时进行固溶处理,固溶时间为10h,最后出炉水淬。在铸件力学性能最好的固溶处理温度下,调整固溶时间,固溶时间为4h、6h、8h、10h、12h,然后出炉水淬。

固溶处理后选取具有典型力学性能的试棒制备金相试样,并用XJL-02型立式金相显微镜、JXA-840型扫描电子显微镜对不同工艺参数、不同热处理状态下的试样进行组织形貌观察分析。

三、实验结果和讨论

(一)固溶时间的影响

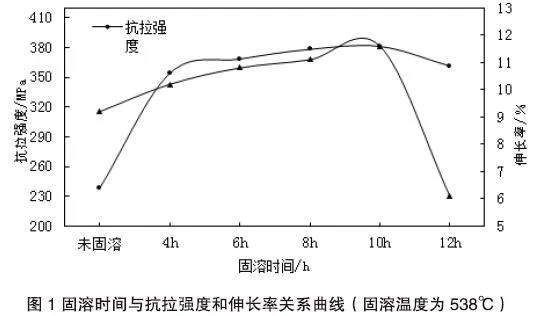

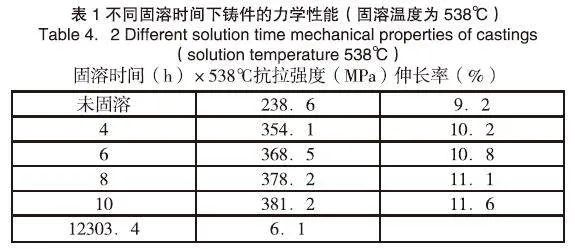

前面得到了铸件最佳的热处理固溶温度为538℃,当固溶温度确定为538℃时,铸件固溶强化效果的好坏主要由固溶时间决定了,固溶时间的长短直接决定了铸件的生产率和能源的利用率,所以,固溶处理过程中固溶时间的选择也是一个十分重要的环节。挤压后的试样,在固溶温度为538℃时,试样的固溶时间分别为4h、6h、8h、10h、12h,之后出炉水淬,表1为铸件固溶温度为538℃的条件下,固溶时间分别为4h、6h、8h、10h、12h时所对应的铸件的抗拉强度和伸长率。

由表1可以看出,固溶处理后的ZL205A合金抗拉强度和伸长率都有着一定程度的提高。从图1中还可发现,铸件经过4h的固溶处理后,铸件抗拉强度提高明显,较固溶前提高了48.4%,固溶时间继续增加时,铸件的抗拉强度继续增加,当固溶时间达到10h后,铸件的抗拉强度达到最高值381.2 MPa,相比于固溶时间为4h时的抗拉强度提高了7.5%,当固溶时间继续增长时,铸件抗拉强度反而开始下降,而且伸长率的变化趋势和抗拉强度的变化趋势基本保持一致。

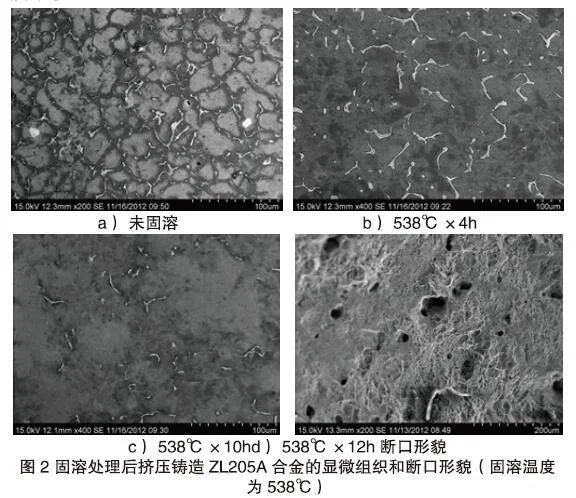

铸件经过固溶处理以后,元素固溶到α基体中,其中铜元素为主要的固溶强化元素,固溶后铸件的抗拉强度和伸长率显著的提高。从图4(a)与4(b)的对比中明显可见,未经过固溶处理的铸件,其组织的晶界处的析出了粗大的相,析出的相成连续的网状分布,网状结构使得基体割裂严重,影响其力学性能。固溶处理后的铸件的力学性能显著增加,铸件经保温4h的固溶处理后,显微组织如图4(b)所示,基体的晶界处的析出的相明显变少,而且形状也开始变小,是因为铸件固溶处理后大部分晶界的析出相已经溶解到α基体中,只有一小部分呈短棒状的析出相呈弥散性的分布。因此铸件经4h固溶处理后,铜元素大部分固溶到以α基体的固溶体中,使Al-Cu合金的固溶强化作用增强,晶界之间未固溶的相,其组织形态分布情况也发生了改变,由未固溶处理时的连续的网状分布的析出相变为细小的短棒状的析出相,且析出相呈弥散分布,这样就避免了析出相对α基体的割裂,铸件的抗拉强度较为固溶前下大幅提高。图4(b)和图4(c)的金相显微组织图对比可见,当保温时间由4h增加到10h时,固溶时间的增加改变了晶界处相的数量和形貌,图4(c)晶界之间的析出相大多数都固溶到α基体中,未固溶相的数量很少,固溶体的晶界已基本消失,析出相主要分布情况为点状弥散,铸件固溶处理进行的十分充分。由于固溶时间的增长,铜元素固溶到固溶体的量增加,而且固溶的更加充分,使得固溶强化效果提高,未固溶的晶间相,在组织中呈弥散分布,起到晶间强化的作用,铸件的力学性能进一步提高,因此,铸件保温10h后的力学性能要高于铸件保温4h后的的力学性能,抗拉强度和伸长率由354.1MPa、10.2%上升到381.2MPa、11.6%。当然了,并不是固溶时间越长越好,固溶时间过长,晶粒容易长大变粗,铸件内部也容易过烧,如图2(d)所示。

从图4(a)与4(b)的对比中明显可见,未经过固溶处理的铸件,其组织的晶界处的析出了粗大的相,析出的相成连续的网状分布,网状结构使得基体割裂严重,影响其力学性能。固溶处理后的铸件的力学性能显著增加,铸件经保温4h的固溶處理后,显微组织如图4(b)所示,基体的晶界处的析出的相明显变少,而且形状也开始变小,是因为铸件固溶处理后大部分晶界的析出相已经溶解到α基体中,只有一小部分呈短棒状的析出相呈弥散性的分布。因此铸件经4h固溶处理后,铜元素大部分固溶到以α基体的固溶体中,使Al-Cu合金的固溶强化作用增强,晶界之间未固溶的相,其组织形态分布情况也发生了改变,由未固溶处理时的连续的网状分布的析出相变为细小的短棒状的析出相,且析出相呈弥散分布,这样就避免了析出相对α基体的割裂,铸件的抗拉强度较为固溶前下大幅提高。图4(b)和图4(c)的金相显微组织图对比可见,当保温时间由4h增加到10h时,固溶时间的增加改变了晶界处相的数量和形貌,图4(c)晶界之间的析出相大多数都固溶到α基体中,未固溶相的数量很少,固溶体的晶界已基本消失,析出相主要分布情况为点状弥散,铸件固溶处理进行的十分充分。由于固溶时间的增长,铜元素固溶到固溶体的量增加,而且固溶的更加充分,使得固溶强化效果提高,未固溶的晶间相,在组织中呈弥散分布,起到晶间强化的作用,铸件的力学性能进一步提高,因此,铸件保温10h后的力学性能要高于铸件保温4h后的的力学性能,抗拉强度和伸长率由354.1MPa、10.2%上升到381.2MPa、11.6%。当然了,并不是固溶时间越长越好,固溶时间过长,晶粒容易长大变粗,铸件内部也容易过烧,如图4(d)所示。

由以上的图表和分析可得,Al-Cu合金挤压铸造以后力学性能照比未挤压前提高很多,而挤压铸造后的Al-Cu合金经固溶处理后其力学性能更是显著提高,而且固溶时间很短时就能达到很好的固溶强化效果,经固溶时间为4h处理后的Al-Cu合金抗拉强度和伸长率为354.1 MPa 和10.2%。抗拉强度相对于未固溶的提高了48.4%,伸长率提高了10.8%。随着固溶时间的增加,铸件的抗拉强度和伸长率继续上升,但是提高的幅度并不是很大,增长趋势趋于平缓。当固溶时间由4h增加到10h时,相对于固溶4h时,铸件的抗拉强度和伸长率只提高了7.7%和12.7%。铸件经过4h固溶处理后,其力学性能已经显著提高,固溶时间很短的情况下固溶强化效果已经非常明显,晶界间的析出相大部分都已经固溶到固溶体中,起到了很好的强化效果,所以固溶强化速度还是很迅速的。

究其原因,固溶速度的加速挤压压力造成的。压力使Al-Cu合金在挤压凝固过程中凝固速度变快,合金中的溶质元素由于扩散时间的变短,其扩散速度也降低,溶质元素大多还在固溶体内,只有一小部分扩散出来[8-9]。挤压过程中,压力使凝固合金发生一定的塑性变形,使晶格产生空位缺陷,空位浓度增大,晶界增多,晶界的增多更加加快了固溶处理时,基体内部原子的扩散的速度,所以固溶处理速度变快。

四、结语

当固溶温度为538℃,随着固溶时间的增加,ZL205A合金的抗拉强度也随之增加,当固溶时间为10h时,固溶效果最好,固溶时间继续增加,使铸件内部组织过烧,影响铸件力学性能,铸件抗拉强度和伸长率下降。

参考文献:

[1]吴炳尧.镁合金压铸技术分析.铸造,2000(8):443~448.

[2] 夏明许.镁合金压铸件收缩缺陷分析及对策.特种铸造及有色合金,2002(6):23~25.

[3] 曾小勤.镁合金应用新进展.铸造,1998(11):39~43.

[4] 五二研究所,上海交大.齐丕骧.挤压铸造在我国的发展及存在问题.现代铸造,1981(3):1~6.

[5] 齐丕骧.挤压铸造.北京:国防工业出版社,1984.

[6] E. Hajjari, M. Divandari. An investigation on the microstructure and tensileproperties of direct squeeze cast and gravity die cast 2024 wrought Al alloy.

[7]Kyuhong Lee, Yong Nam Kwon, Sunghak Lee. Effects of eutectic siliconparticles on tensile properties and fracture toughness of A356 aluminum alloysfabricated by low-pressure-casting, casting-forging, and squeeze-casting processes.Journal of Alloys and Compounds, 2008,461(1):532~541.

[8] 唐靖林,曾大本,常安國.挤压铸造的发展和应用现状.中国铸造装备与技术,1998,(3):3~5.

[9] 黄险峰.金属及合金挤压铸造的凝固特征[J].中国铸造装备与技术,1997(4):18~19.