净化装置伴热改造效果评价

蔡之兴,马小平,田胜利,王 勇,白一海

(中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

净化装置伴热改造效果评价

蔡之兴,马小平,田胜利,王勇,白一海

(中国石油长庆油田分公司第一采气厂,陕西靖边718500)

摘要:电伴热系统相比蒸汽伴热系统运行平稳,操作经济,后期维护简便等优点。本文通过对第二净化厂在长年运行过程中蒸汽伴热系统容易出现的问题,电伴热系统改造前后经济效益上的对比,总结出电伴热系统改造达到了节能降耗的目的。

关键词:电伴热;蒸汽伴热;改造;效益

蒸汽外伴热是目前国内外石化装置普遍采用的一种通过蒸汽伴热管道散热来补充被保温管道的热损失的一种传统的保温方式[1]。针对冬季气温低,室外仪表导压管及部分管线容易发生冻堵,第二净化厂主要采用蒸汽外伴热对易冻堵部位进行保温。蒸汽伴热具有高热输出、高可靠性及安全性强等特点。但是在长年的生产运行中,蒸汽伴热的缺点也逐步显现。在今年的技改中,第二净化厂将部分蒸汽伴热管线更换为电伴热。

1 蒸汽伴热与电伴热优缺点对比

1.1蒸汽伴热的特点

蒸汽伴热具有升温速度快,操作方便,加热范围较大,基本不受管线长度影响,运行成本较低的特点。伴热管放出的热量,一部分补充主管内介质的热损失,另一部分通过管外保温层散失到四周环境。采用硬质保温预制外壳使主管与伴热管间有一空间,这样使伴热小管放出的热量可补偿主管的热损失。蒸汽伴热系统为管道提供热量。金属伴管和金属管道之间有非常高的导热率,即使在保温损坏的情况下对伴热系统温度影响也不会很大。第二净化厂伴热用蒸汽直接从生产蒸汽管线引入。缺点是管路安装不便,特别是复杂管线场合;温度控制较难,只能粗放控制。蒸汽伴热系统总能量消耗通常是保持伴管在所需温度实际能量的20倍。第二净化厂净化装置区伴热管线已运行10年,伴热管线出现严重腐蚀老化现象,目前现场伴热管线已多处刺漏、打卡,对装置的平稳运行造成一定的影响,存在安全隐患。净化装置区部分仪表伴热刺漏频繁,导致仪表示值波动大,不能准确测量。

1.2电伴热的特点

电伴热是指用电能补充被伴热物体在工艺过程中的热损失,使其温度维持在一定范围内的伴热技术。电伴热带的内芯两侧为铜导线。正常工作时,线间加有220 V电压,两线之间产生热量的部分由半导电塑料制成,其导电率随环境温度的变化而变化。当环境温度升高时,其阻值上升,产生的热量降低,当环境温度升高到一定值时,半导电塑料内电流降到最小值,伴热带产生的热量接近于零。

电伴热系统通常也能比蒸汽伴热提供较好的温度控制,如需要,还可以利用热动开关或控制系统达到更精确的温度控制,防止管道过热。由于可对温度进行控制,电伴热相比蒸汽伴热节能。在使用方面,电伴热不会出现像蒸汽伴热一样的刺漏问题,运行平稳。在后期的维护中,也只需每年例行进行摇表测绝缘即可。

2 电伴热改造过程

在2011年的检修技改工作中,第二净化厂针对2号净化装置进行了伴热改造[2],将脱硫塔、脱水塔、再生塔的液位和差压仪表管线,以及补充蒸汽和闪蒸塔的仪表箱原有的蒸汽伴热管线及相关阀门进行拆卸,重新安装铺设电伴热带。

2.1原伴热蒸汽管线改造部位示意图

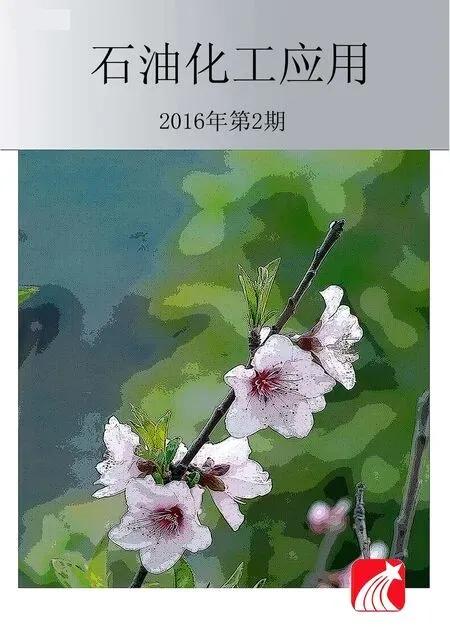

将再生塔和脱硫塔液位和差压仪表管线伴热全部拆除,对割除点进行封堵,具体拆除位置(见图1)。

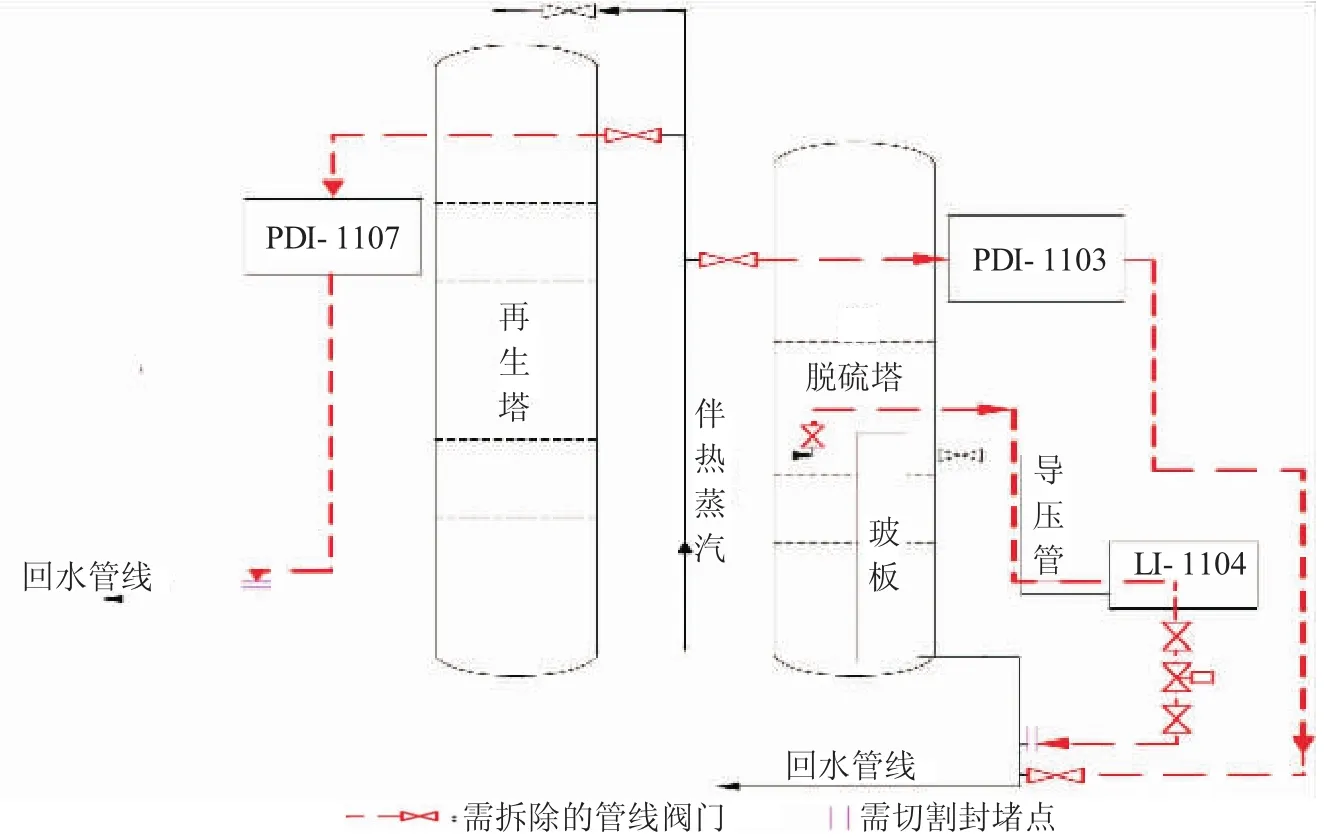

将脱水塔液位和差压仪表管线伴热全部拆除,对割除点进行封堵,具体拆除位置(见图2)。

2.2电伴热改造示意图

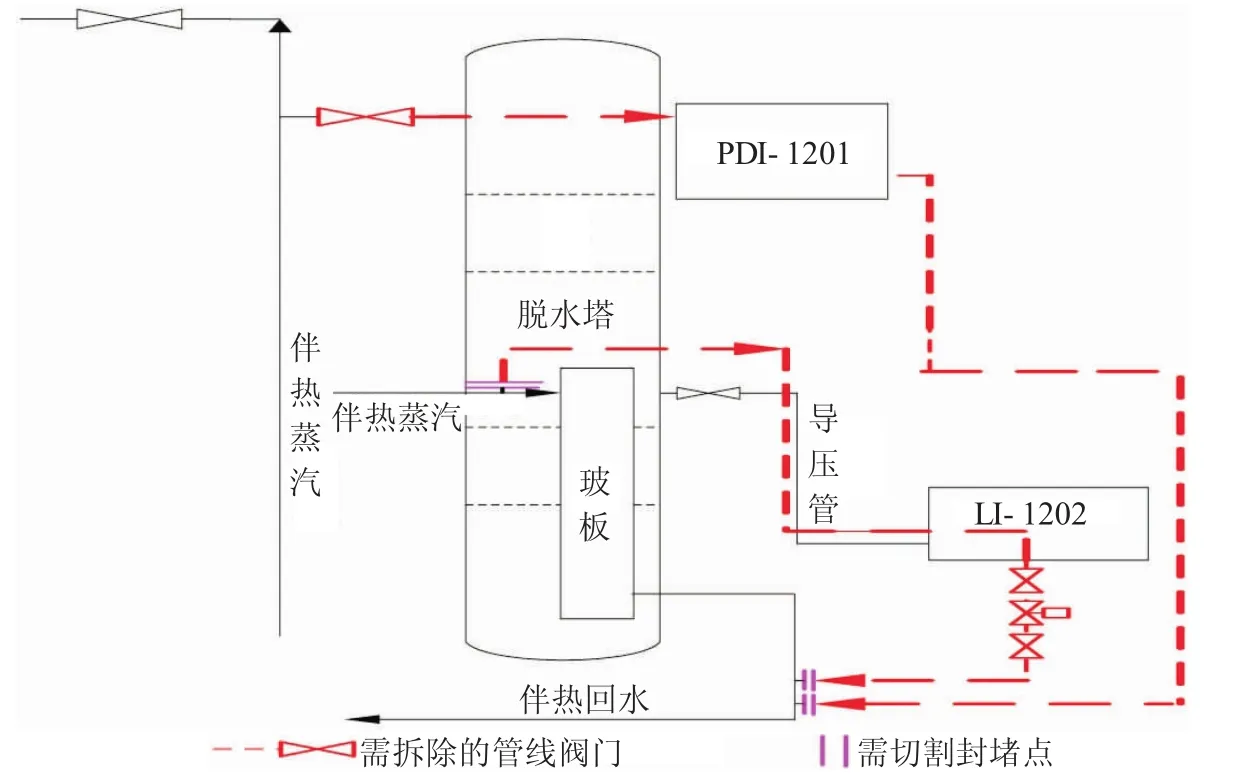

仪表电伴热改造:从新增的电源配电箱处引出一路电伴热电源线,通过保护套管铺设至LI-1104仪表箱处,引出电伴热带包缠LI-1104和PDI-1103导压管(见图3)。

图1 脱硫塔、再生塔原蒸汽伴热管线拆卸示意图

图2 脱水塔原伴热蒸汽管线拆卸示意图

图3 脱硫塔仪表电伴热改造示意图

图4 再生塔仪表电伴热改造示意图

从新增的电源配电箱处引出一路电伴热电源线,通过保护套管铺设至LT-1108仪表箱处,引出电伴热带包缠LT-1108和PDI-1107导压管(见图4)。

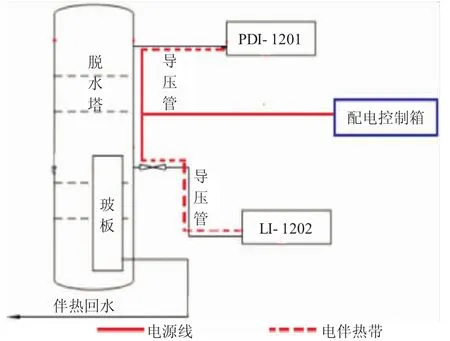

仪表电伴热改造:从新增的电源配电箱处引出一路电伴热电源线,通过保护套管铺设至LI-1202仪表箱处,引出电伴热带包缠LI-1202和PDI-1201导压管(见图5)。

图5 脱水塔仪表电伴热改造示意图

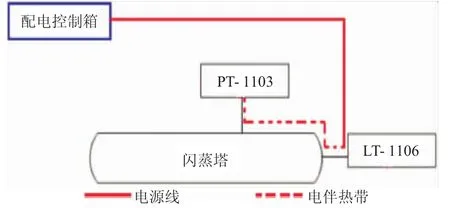

仪表电伴热改造:从新增的电源配电箱处引出一路电伴热电源线,通过保护套管铺设至LT-1106仪表箱处,引出电伴热带包缠LT-1106和PT-1103仪表导压管(见图6)。

图6 闪蒸塔仪表伴热更换

2.3电伴热的安装

为减少后期运行过程中出现故障,在电伴热前期的安装过程中要严格按照电伴热安装相关要求进行。要安装漏电保护装置,防止漏电。电伴热带敷设采用双面平行铺设在导压管的两侧(即时针的3、9点的位置),并用喉卡贴紧导压管安装,电伴热各部件必须安装牢固,必要时做固定的支架。用铝箔胶带固定,严禁用细丝捆扎,胶带间距小于30 mm。遇法兰,阀门等尖锐突起部分,要注意保护。另外安装时注意接线盒基部电缆入口处的密封,以避免雨水进入。在电伴热带的末端必须装有密封端子,使电缆芯线免受潮气侵蚀,并与带电导体隔绝,安装时,应避免密封端子和分线盒浸入液体中。

在制作电伴热导压管伴热时,用玻璃压敏胶带缠绕电伴热导压管两层。用石棉绳缠绕电伴热导压管,外层用玻璃丝布包裹后粉刷银粉。阀门、法兰等特殊部位,应考虑低温冻堵,可用镀锌铁皮制作保温盒等措施。多次对新增电伴热进行测试并记录相关数据,测试合格后对安装好的电伴热用铝箔胶带和导压管紧贴粘牢,降低热辐射散热。电伴热带外部保温采用底层用石棉绳缠绕保温,外层用玻璃丝布包裹后粉刷银粉。为加强保温效果,可在外层继续包裹保温棉和镀锌铁皮。

3 改造前后对比

3.1前期投入

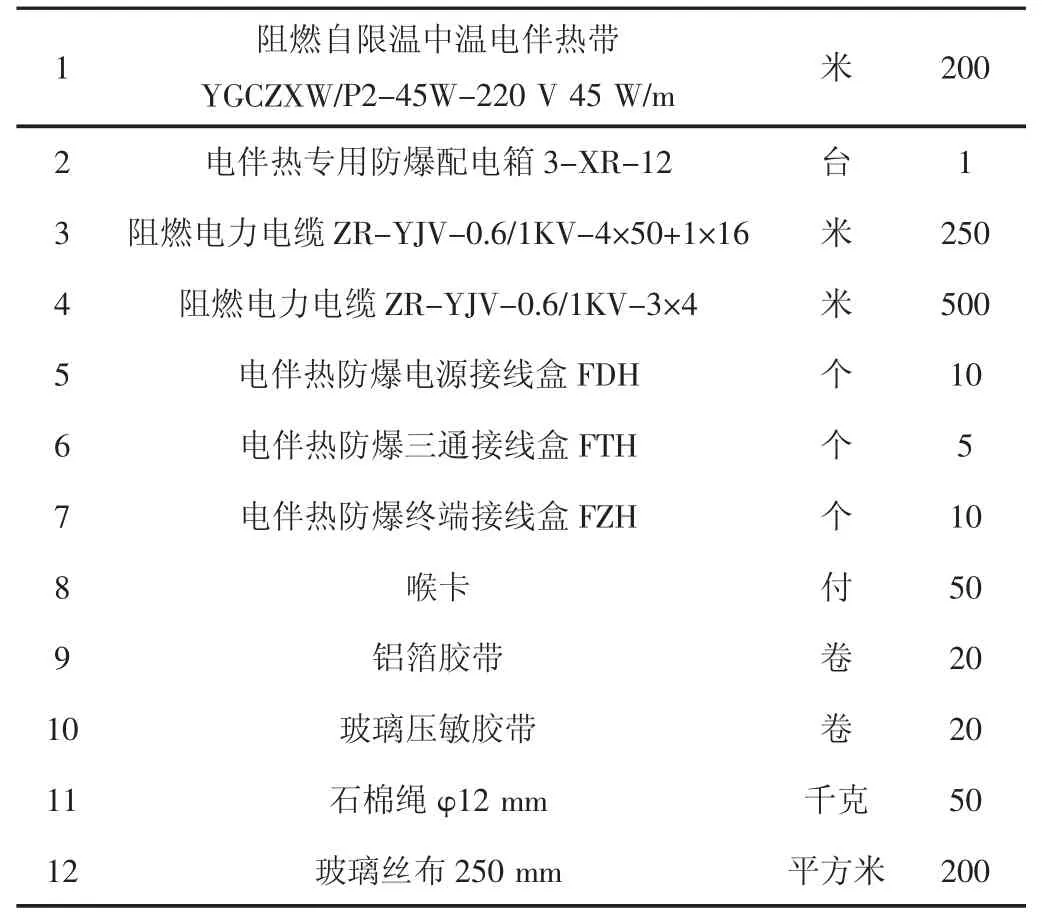

本次电伴热改造前期投入的成本(见表1)。

表1 电伴热改造所需材料统计表

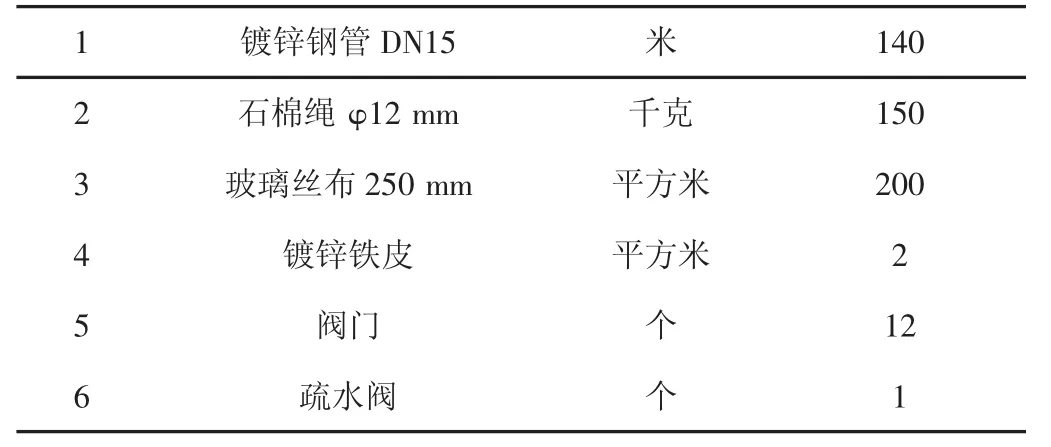

相同伴热范围蒸汽伴热前期需投入成本(见表2)。

表2 原蒸汽伴热所需材料统计表

3.2伴热能耗计算

通过对水电气三方面的消耗情况的统计,估算2011年11月生产每吨蒸汽所需成本;估算2号净化装置2011年11月相比2010年11月节省的伴热蒸汽使用量;计算电伴热2011年11月消耗的电量;由以上三方面可以得出电伴热改造后,2号净化装置在冬季伴热运行过程中节约的操作成本。

电伴热改造后带来的节能效益应为:装置区伴热改造前使用的伴热蒸汽用量-装置区伴热改造后使用的伴热蒸汽用量-装置区使用电伴热产生的用电量。

电伴热线每米耗电量为55 W/h,此次改造所用电伴热线140 m。

3.3后期维护

蒸汽伴热:在冬季生产运行中,蒸汽伴热常带来“跑、冒、滴、漏”等问题,为生产带来不便。由于蒸汽容易与管材发生反应,导致管材生锈穿孔,导致蒸汽的浪费,并且后期维护中需要动火重新拆卸蒸汽管线和焊接新管线,增添了工作风险,消耗了人力财力。

电伴热:电伴热后期出现故障的可能性较小,一般每年对其进行绝缘检测,保证电伴热的安全性;另外防止电伴热带受潮引起短路;一旦电伴热出现故障,需要逐一进行检测,查找故障点,所以为减少后期故障发生率,就要做好电伴热安装前期工作。

4 总结及建议

通过本厂对部分仪表导压管进行电伴热改造后,可得出:

(1)电伴热系统改造在前期投入上比蒸汽伴热高,但是在后期的使用过程中,电伴热其电量消耗成本低于蒸汽伴热成本,提高了工厂效益,达到了节能降耗目的。

(2)对仪表导压管采取电伴热,降低了伴热故障发生率,保护了仪表在低温环境下正常运行。

(3)建议电伴热使用长度不宜过长,便于故障时进行维护。

(4)冬季需要员工用手对伴热带逐一检查,工作量比较大且不能保证每个点都检查到位,在后期电伴热改造中,可以加入自控监控,方便员工在中控就可以监测到伴热温度和运行情况。

参考文献:

[1]佟德斌.原油输送中电伴热技术的应用问题研究[J].中国科技信息,2006,(19):55.

[2]王亚广,王双喜,石磊.油气管道电伴热缠绕安装应用[J].中国船检,2014,(9):101-102.

*收稿日期:2015-11-30

DOI:10.3969/j.issn.1673-5285.2016.02.027

中图分类号:TE832.34

文献标识码:B

文章编号:1673-5285(2016)02-0111-04