水泥与混凝土减水剂适应性探析

马 力

(怀远中联水泥有限公司 安徽省蚌埠市怀远 233412)

水泥与混凝土减水剂适应性探析

马 力

(怀远中联水泥有限公司 安徽省蚌埠市怀远 233412)

怀远中联水泥有限公司(以下简称我公司)水泥与减水剂出现不适应性,通过与减水剂厂家配合试验研究,从进厂原、燃材料、生料、熟料、混合材等的化学成分到粉磨工艺全过程分析、查找原因,熟料中C3A和MgO含量偏高是主要因素。采取调整配料方案,优化原材料及水泥混合材配比,调整工艺参数等措施,使我公司水泥与减水剂有较好适应性,满足用户需求。

水泥熟料;减水剂;适应性;措施

0 前言

随着当今建筑行业的不断发展,预拌混凝土技术的提高和完善,减水剂已成为混凝土不可缺少的组成部分,被广泛推广应用。然而在实际生产应用过程中,出现了水泥与减水剂的适应问题,如若适应好,能充分发挥减水剂的优良性能,混凝土强度及施工性能等均可达到理想的设计效果。否则,混凝土会出现离析、泌水、强度偏低等不正常现象,不仅使混凝土质量得不到保证,严重时还会导致硬化混凝土出现收缩裂纹等质量问题。因此,分析、研究影响水泥对减水剂适应性能的各种因素,以便采取有效的措施,预防水泥对减水剂的不适应性。

1、水泥与减水剂出现的适应性问题

我公司5000t/d生产线自2014年2月投料试生产水泥以来,水泥对减水剂一直有良好的适应性。2015年7月中旬,方阵商混站和佑骏商混站反映我公司水泥与减水剂适应性较差问题。对用户的反映,我公司领导对此非常重视,派出工程技术人员进行调研后并和安徽省外加剂厂家及时沟,通主要出现问题:

(1)试配混凝土出机后的坍落度较小,仅170mm左右,动性较差;

(2)混凝土坍落度经时损失较大,60min后损失50%以上,且流动性很差,经过90min后几乎为零,没有流动性;

(3)安徽省外加剂厂家技术人员通过调整掺加糖钙、柠檬酸和三磷酸钠等缓凝成分,不但对混凝土坍落度损失情况没有明显改善,还稍有加快坍落度的损失。

以上情况的出现,给建筑工程施工带来了很大的影响,造成混凝土到达现场后因流动性很差而不能泵送,有时严重的造成混凝土在搅拌车罐内硬化无法卸车。针对水泥与减水剂出现适应性差问题我们进行了原因查找、试验研究等工作。

2、水泥与减水剂适应性差原因分析

2.1 水泥中的熟料成分的影响

(1)熟料中矿物C3A含量的影响

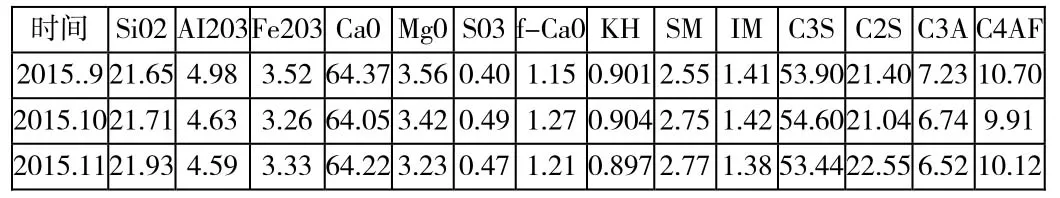

问题主要出现在水泥和熟料成分及部分性能指标见表1和表2

表1 问题出现前后熟料的化学成分(%)、三率值及矿物组成

表2 问题出现前后水泥物理性能指标

从表1可见2015年1—6月份水泥熟料C3A含量平均在6.5%以下,从2015年 7月份开始,因我公司进厂淮南矿业集团原煤的质量较差,灰分居高不下,造成熟料中Al203含量偏高,使熟料中C3A矿物含量达到8.0%以上,八月份高达8.22%。

根据商混站反映:当熟料C3A含量偏高不太严重时(7.4%以下),增加减水剂的掺量,效果即可明显好转,而当 C3A含量偏高较为严重时(8.2%以上),即使增加28%左右的掺量,其效果亦无明显改善。

为了验证熟料中的C3A含量的波动对外加剂适应性的影响,我们选取了四种不同的熟料进行做对比试验,其中水泥配比为:熟料85%、粉煤灰10%、二水石膏5%,混凝土试验配比为:水:水泥:砂:石:粉煤灰:减水剂=0.44:1.0: 1.58:2.27:0.14:0.01,熟料成分及实验结果见表3、表4。

表3 实验熟料化学成分(%)、率值及矿物组成

表4 水泥小磨性能指标及混凝土坍落度损失试验结果

由以上表3、表4可见在四种熟料所粉磨水泥的配比、比表面积等基本相同的情况下,随着熟料C3A矿物含量的升高,混凝土坍落度损失明显增大。另外,减水剂的使用效果随水泥熟料的矿物组成不同而有很大差异,C3A对减水剂适应性影响最大,C3A含量高对水泥减水增强效果就差,通过研究水泥单矿物对减水剂的吸附等温曲线可以看出见下图:

减水剂在水泥单矿物上的吸附等温曲线

由以上实验分析可以确定,熟料中C3A矿物偏高,是影响水泥对减水剂适应性的主要因素。

(2)熟料中氧化镁含量的影响

我公司矿山石灰石Mg0含量偏高,熟料中Mg0含量高达3.98%左右见表1。查相关资料表明,水泥中MgO偏高也会造成水泥与减水剂的适应性较差。

(3)其它化学成分的影响

水泥S03和碱含量的影响,据相关资料介绍,水泥中S03和碱含量对水泥与减水剂的适应性也有较大的影响,水泥的塑化度SD(SD=S03/(1,29 Na0+0.85K20))越大,混凝土坍落度损失越小,与减水剂的适应性越好,反之则较差。

2.2 水泥粉磨工艺的影响

(1)水泥粉磨温度的影响

我公司采用天然二水石膏做缓凝剂,采用闭路粉磨工艺,磨内及出磨水泥温度均较高,尤其7.8.9月份,出磨水泥温度高达138℃,部分天然二水石膏脱水导致水泥假凝,从而加剧水泥与减水剂的适应性问题。

(2)水泥颗粒级配的影响我公司出磨水泥筛余较大而比表面积偏高见表2,其中5~30um颗粒比例仅60%左右,而10um以下颗粒含量接近20%,颗粒级配不合理,造成混凝土不但保水性不好,而且凝结偏快,在一定程度上也加剧了水泥对减水剂的适应性问题。

2.3 水泥助磨剂的影响

当前,市面上生产的助磨剂鱼龙混杂,质量差别较大。对混凝土外加剂(减水剂)均有不同程度的影响,主要是助磨剂中NS、YS等等。

2.4 水泥粉磨时的混合材的影响

炉渣、粉煤灰、沸石、煤矸石对减水剂的塑化效果以及浆体的流动性都有不同程度影响,特别是沸石、石煤渣、煤矸石影响较大等等。

3、措施实施效果

(1)严格控制进厂原燃材料的质量,确保进厂原煤和矿山开采石灰石质量达到内控指标要求,其中进厂煤灰分≦24%,石灰石Mg0含量≦3.0%。

(2)调整配料方案,配料中严格控制Al203含量,将熟料C3A矿物含量控制在7%左右,同时,采用高温煅烧和快速冷却,减少生烧料和轻烧料,使铁相中能溶进更多的Al203,让铁相中从C4AF向C6A2F转变,从而减少C3A含量。

(3)熟料入磨温度控制在100℃以下,出窑熟料在储库内存放不少于6d,通过改善水泥磨内通风和尽量延长水泥在库内存放时间等措施,避免天然二水石膏脱水和出厂水泥温度偏高。

(4)及时掌握生产过程中熟料C3A矿物含量和水泥碱含量的变化情况,并根据其变化相应调整天然二水石膏掺加量。

(5)调整水泥磨机内的研磨体级配、磨内隔仓板及出料篦板的篦孔尺寸,避免过粉磨现象,使出磨水泥 0.08mm筛筛余≤6.0%,比表面积由原来的 365~385㎡/kg调整为345~365之间。水泥颗粒粒度分布达到目标范围(≦3um的颗粒小于10%,3~32um的颗粒>65%)见图1。

通过以上各项措施的实施,水泥对减水剂的适应性从9月份逐渐得到改善,9~11月份生产熟料和水泥性能指标见表5、表6。

9月份生产熟料C3A矿物含量降至7.23%,Mg0含量降至3.56%左右,在减水剂掺量不变的情况下,配置混凝土各方面性能均达到设计要求,已基本满足混凝土配送施工的需要。10月份生产熟料C3A矿物含量降至6.74%,Mg0含量降至3.42%以下,在减水剂掺量恢复至正常的2.0%~2.2%范围时,所配置混凝土经过60min坍落度基本无损失,流动性较好,经过90min的坍落度损失仅为15%左右,至此,我公司水泥对减水剂的适应性达到了较好的效果。

表5 改造后熟料的化学成分(%)、三率值及矿物组成

表6 改造后水泥物理性能指标

(6)从商品混凝土角度考虑,应优选掺有阴离子助磨剂的水泥,尽量避免选用醇胺类和非离子型助磨剂。

(7)混合材的选用应优先选用矿渣、粉煤灰。尽量避开沸石、煤矸石、石煤渣和炉渣、等等粉磨需水量大的材料。

4、结语

(1)水泥与减水剂适应性差关键因素在于我公司水泥熟料中Mg0含量偏高和水泥熟料中C3A矿物含量偏高。我们从生产源头抓起,严格控制进厂煤的灰分、挥发分、热值和矿山石灰石Mg0含量,严格控制熟料中C3A矿物含量在7.0%左右,Mg0含量≤3.5%;严格将出厂水泥的碱含量控制在指标范围内。

(2)针对夏季气温较高,进一步加强对熟料储存存放,严禁出窑熟料直接进水泥磨;严禁出磨水泥在库内上进下出直接包装出厂,出磨水泥温度应控制在130℃以下,出厂水泥温度应控制在70℃以下。

(3)优选水泥用混合材矿点品种、优选掺有阴离子的水泥用助磨剂,进一步确定出磨水泥的最佳分布和混合材最佳掺量比例,既达到改善水泥性能提高水泥强度,又增强水泥对各种减水剂适应性。使周边的方阵商混站、佑骏商混站及各工程工地用户都比较满意。

TQ172

B

1007-6344(2016)10-0009-02