旋挖钻机钻杆减振器设计与减振试验

徐信芯, 焦生杰, 陈以田, 成建联

(1. 长安大学 公路养护装备国家工程实验室,西安 710064; 2.徐工基础工程有限公司,江苏徐州 221004)

旋挖钻机钻杆减振器设计与减振试验

徐信芯1, 焦生杰1, 陈以田2, 成建联1

(1. 长安大学 公路养护装备国家工程实验室,西安710064; 2.徐工基础工程有限公司,江苏徐州221004)

摘要:为有效控制、减弱旋挖钻机钻杆振动,基于吸振原理设计旋挖钻机钻杆减振器;据钻杆振动特点建立钻杆-减振器系统动力学模型,并仿真验证减振器减振效果;建立旋挖钻机钻杆减振系统对减振器减振效果进行试验研究。结果表明,钻杆安装减振器后振幅明显降低,减振作用显著。

关键词:旋挖钻机;钻杆振动;吸振原理;减振器;试验研究

旋挖钻机钻进过程中钻头对岩石等地层的切削作用会致钻杆剧烈振动[1]。韩春杰等[2]通过力学分析知,接近孔底一段钻杆横向振动异常突出,较易使钻杆产生振动裂纹,甚至引起断裂造成严重的成孔质量事故。因此,采取有效减振措施,对延长钻杆使用寿命、提高施工效率具有重要意义。

减振主要包括抑制、隔离两种[3]。抑制振动主要通过改变工作参数或施工要求实现。而钻杆施工受诸多外界因素影响,如岩层多样性、泥浆性质多变性等,较难达到良好的减振目的。因此对旋挖钻机钻杆减振多用隔振方法,即隔振、吸振。隔振主要在激振系统与研究系统间加入中间环节,使振源激励通过中间环节传递至待减振系统。中间环节通常为刚度较小的弹性元件;吸振主要在系统上附加较小质量的弹性子系统。当整个系统受振源激励时,主系统与附加子系统产生同频率响应,而振源激励能量主要由附加子系统吸收,从而减小对主系统影响作用,达到降低振动之目的。

为此,夏宏南等[4]设计出泥浆压差式钻杆减振器,将泥浆作为减振元件,吸收钻杆钻进过程中产生的冲击能量,减振效果较好。王朝晋[5]认为减振器减振效果主要取决于激振频率与减振器刚度。王希勇等[6]以可压缩性硅油体积变形减振为主,研制出适合气体钻井的减振器,仿真结果表明,安装减振器后能减低钻具受冲击作用的应力水平。Mitchell等[7]研制的钻井振动阻尼系统为带装满磁流变液的减振器接头,在磁场作用下磁流变液自动增加粘度,从而有效降低钻井的阻尼振动。魏文忠[8]设计的集钻杆减振与钻井液增压为一体的钻杆减振增压装置,利用钻杆振动能量作为钻井液增压能量来源,实现井底增压及钻杆减振目的。崔之健[9]基于行波法建立钻柱减振模型表明,设计的减振器在中高频脉冲力作用下减振效果较好。Gendelman等[10]基于吸振原理设计非线性减振器,从理论上研究周期性外力激励作用时减振器对振动能量的耗散。Starosvestsky等[11]研究在准周期随机外力激励作用时吸振器对振动能量的耗散。以上对减振器的理论研究较多而实验研究较少,且此种减振器不能直接用于旋挖钻机钻杆减振。

基于此,本文以吸振原理为基础,设计出用于旋挖钻机钻杆的减振器,并利用动力学分析从理论上验证其减振效果。

1旋挖钻机钻杆减振器结构

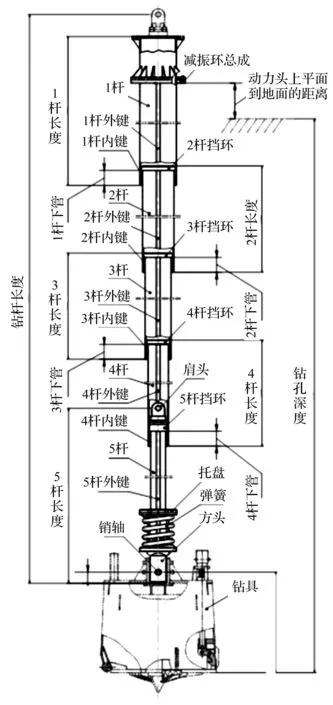

图1 旋挖钻机钻杆全伸出的结构图Fig.1 The structure of full trail drillstring

钻杆作为旋挖钻机传输动力的重要装置,是连接动力头与钻头的桥梁。旋挖钻机采用伸缩钻杆,一般由4~6节杆组成,5节钻杆全伸出的结构示意图见图1。旋挖钻机钻杆通常由直径大小不等的多节无缝圆钢管套装组成,在每节圆钢管外圆上按120°均布焊接通长外键,主要传递扭矩、加压力;除最里边一节杆外每节杆下部(长500~1 000 mm)钢管内圆弧面焊接(或安装)内键(长500~900 mm),以便传递扭矩及加压力、完成与相邻内杆钢管的径向定位。3个内键槽成120°均匀分布,与其相邻内杆外键配装,留出足够间隙,使外键能在内键槽内全长自由收缩滑动。除1杆外每节杆上端均焊接挡环,防止外杆向下伸出时滑落。

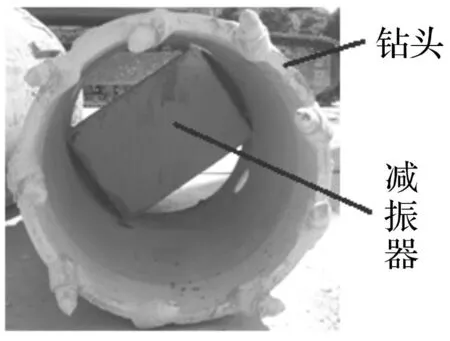

旋挖钻机钻杆为多节套管结构,每两节杆间隙仅20 mm,且相对运动频繁,因此在钻杆内部无法安装减振器;钻杆振动源头主要源自钻头对岩石等地层的切削作用,考虑减振器安装空间及安装后加工操作方便等,将减振器安装于钻头内部空间,并箱体封装,见图2。本文设计的钻杆减振器结构见图3。减振器装置主要由两非线性弹簧3,质量块7,挡板调节装置2及粘性阻尼硅油5组成。通过螺栓10将支座6与待减振结构9固定连接,通过调整调节装置2高度,使下端与质量块7间有间隙。质量块7与导柱8滑动连接并与两非线性弹簧3固定连接。4为密封箱体,内部有硅油5。凸耳1主要连接多个减振器本体实现联合减振。

图2 减振器安装位置Fig.2 Mounting position of the drillstring absorber

图3 减振器结构简图Fig.3 The structure of the drillstring absorber

减振结构9产生冲击振动时通过连接支座6传递到箱体4,进而传给两非线性弹簧3,此时部分振动能量被耗散;由于质量块7在振动中与调节装置2发生碰撞,部分振动能量在碰撞中消耗;同时振动通过箱体4引起硅油5晃动,将部分振动能量转变为热能;由于质量块7的上下运动会搅动硅油5,利用5对7产生的阻尼作用消耗能量。经能量转移、耗散,待减振结构件9的振动有效减弱[12]。

2减振器减振性能理论分析

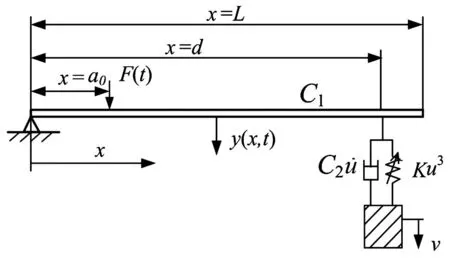

将钻杆简化为质量M、长度L、黏性阻尼C1的梁。在x=d(到杆左边夹紧处距离)处连接质量mt、立方非线性刚度常数K、黏性阻尼系数C2的减振器,使杆与不接地、轻质量(0≤ε≪1,ε=mt/M)的附加装置连接,见图4。

图4 带减振器系统动力学模型Fig.4 Dynamics model of the system with shock absorber

减振器轻质量对结构设计较重要,因实际工程应用中,轻质量减振器不会明显增加原结构质量,整体结构参数不会大程度改变。设杆的左边界固定,在x=a0(到杆左边夹紧处距离)处作用冲击力F(t),且整个系统初值为零。因此,系统的运动控制方程为

EIyxxxx(x,t)+C1yt(x,t)+mytt(x,t)+

{K[y(d,t)-v(t)]3+C2[yt(d,t)-

(1)

式中:E为杨氏模量;I为当前截面转动惯量;m=M/L为梁单位长度质量;y(x,t)为杆位移;v(t)为减振器位移。

偏微分法简记为(·)xx≡∂2(·)/∂x2,(·)t≡∂(·)/∂t,…。当仅考虑简支梁标准模型,在无阻尼及外部冲击载荷作用、无附带减振器时,梁的振型及固有频率可表示为

(2)

式中:φr(x),wr分别为梁的振型及固有频率。

基本特征方程需满足模态方程及标准正交性条件,即

(3)

式中:δij为Kronecker函数。

对阻尼梁与减振器组合系统而言,通过模拟空间函数中偏微分方程计算瞬态响应,此组空间函数由式(3)的完整正交基确定。为模拟式(3)描述的标准正交模型在无限维数的动态情形,梁的横向位移函数y(x,t)用表示为

(4)

将式(4)代入式(1),并乘以任意模型函数φp(x),对x在0~L间积分,并通过标准模型强制满足正交条件(式(3)),化简得微分方程为

式中:ap(t),(p=1,2,…)为模态振幅。

设冲击激励为半正弦冲击,即

F(t)=Asin(2πt/T), (0≤t≤T/2)0, (t>T/2){

(6)

为更好描述减振器的减振效果,用减振器瞬时能量吸收率衡量,表达式为

ENES(t)=

(7)

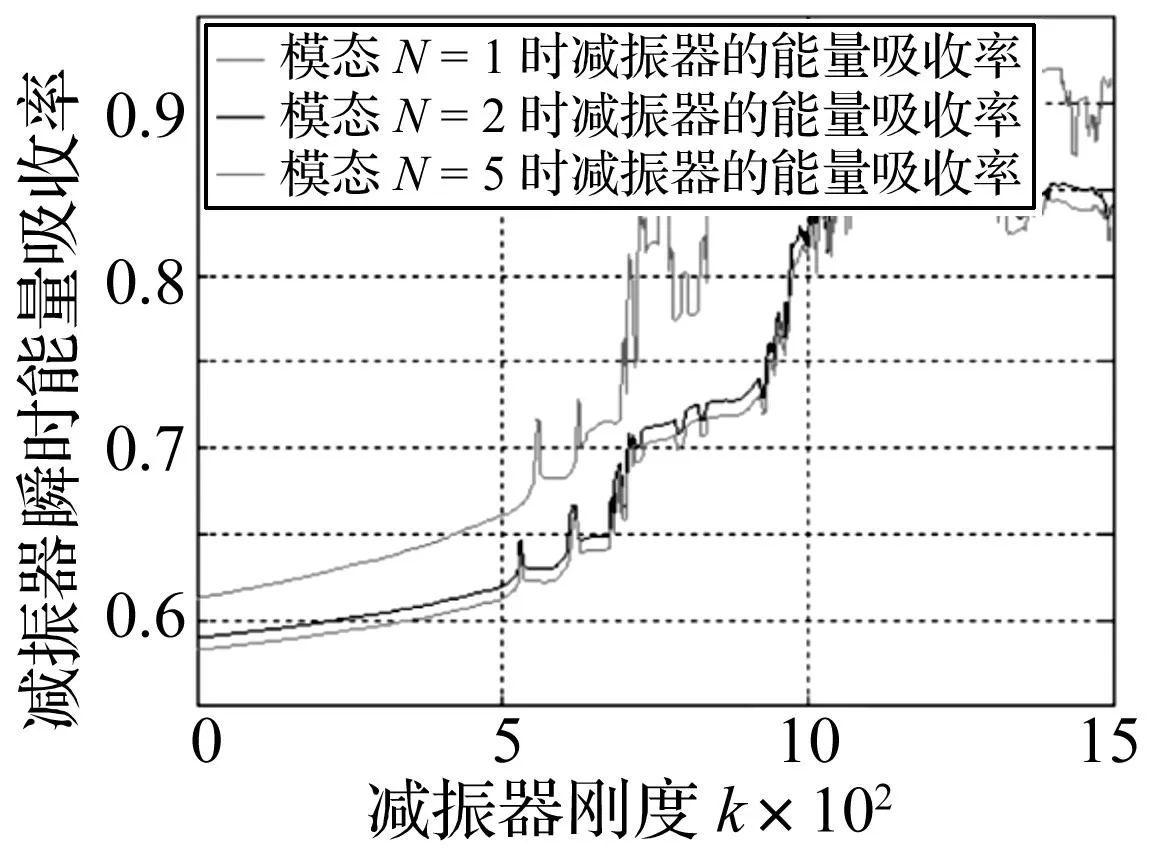

设系统初始状态静止,参数为:L=1.0,a0=0.3,t=150,A=10,T=0.4π,EI=1.0,EI=1.0,m=1.0,ε1=0.1,C1=C2=0.05。数值模拟中取式(5)的有限项,等同于对标准模型有限个正交基进行近似模拟。通过收敛性研究确定准确数值模拟所需空间维数。d=0.9时在不同模态下减振器瞬时能量吸收率与减振器刚度变化趋势见图5。由图5看出,N=5时收敛结果满足截断模型结果,因此取截断系统模态N=5。刚度K=1 340时减振器瞬时能量吸收率最大。

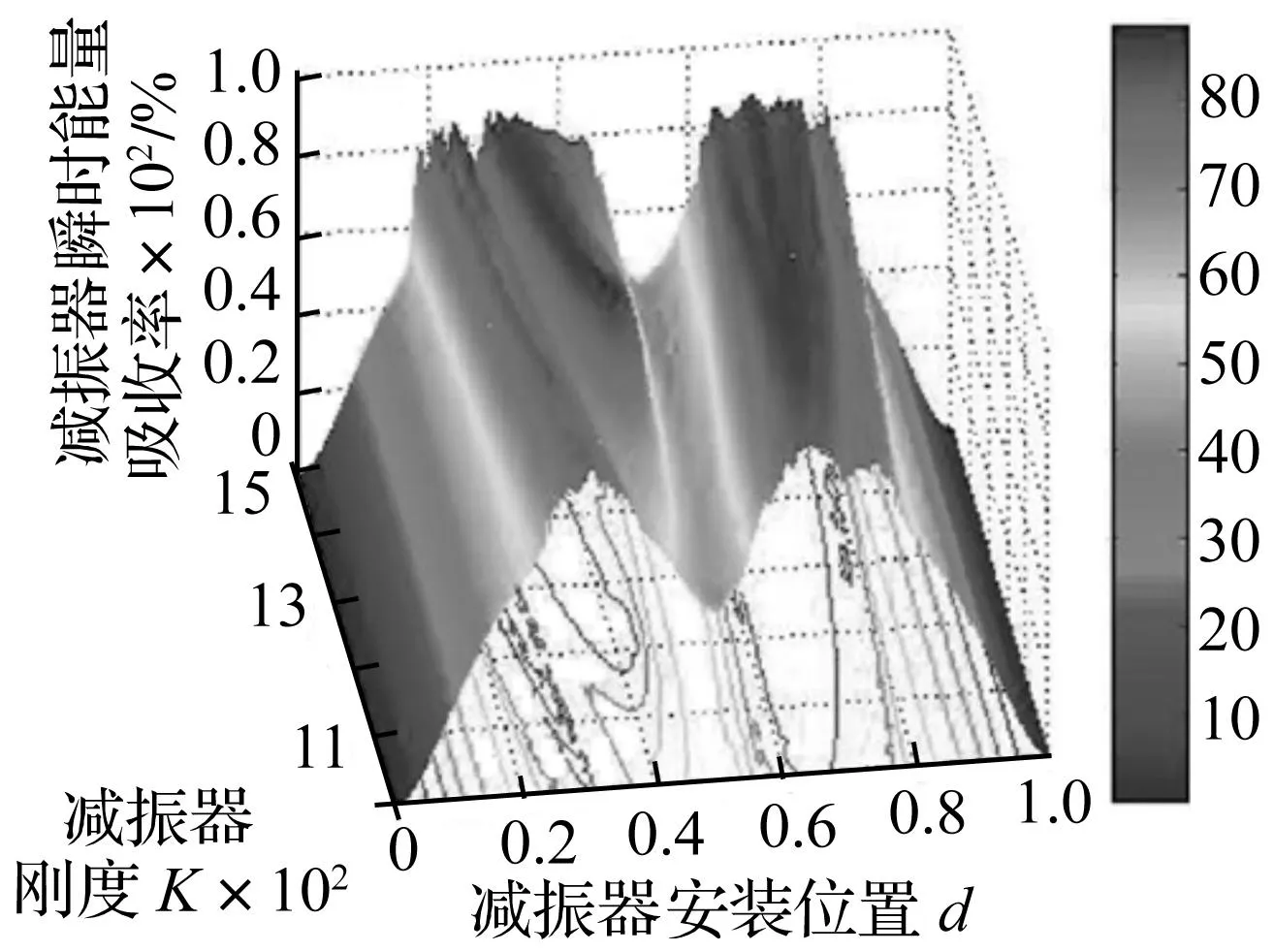

系统模态N=5时减振器瞬时能量吸收率与减振器刚度系数、安装位置关系见图6。由图6看出,减振器有两个能量吸收率较大区域:K=1.34×103,d=0.39时减振器能量吸收率达83%;K=1.34×103,d=0.73时减振器能量吸收率达81%。因此减振器的能量吸收率与其刚度及位置有较大影响,将减振器置于梁接近边界处,减振效果更好。

减振器刚度系数K=1.34×103,d=0.7时系统位移响应见图7。由图看出,系统带减振器的位移响应较不带的小,且带减振器时系统瞬态响应振幅急剧降低,此因减振器对冲击能量的迅速吸收及局部消耗,证明减振器具有减振效果。

图5 减振器能量吸收率与刚度变化曲线Fig.5 The changing curve of absorber energy absorption rate and the stiffness

图6 减振器瞬时能量吸收率与减振器刚度、安装位置关系Fig.6 The relationship diagram of the instantaneous energy absorption, stiffness and installation location of absorber

图7 系统位移响应(d=0.7)Fig.7 Displacement response of the system

3旋挖钻机钻杆减振试验

为验证减振器的减振效果,对旋挖钻机钻杆进行现场试验。试验样机为某公司的旋挖钻机并配备5节摩阻钻杆,钻头成孔直径800 mm。用2个安装减振器及不带减振器的相同钻头。由于旋挖钻机钻杆施工工况复杂,钻杆在孔内旋转钻进有泥浆等影响,无法将传感器贴附在钻杆上,测量深入孔内钻杆运动状态较困难。由于动力头与第1节钻杆牙嵌板啮合,且套于其上,钻进时动力头保持不动且一直处于孔外。因此本试验将加速度传感器贴附在动力头表面测量钻杆运动状态。测试用加速度传感器为FA1105-A1-10G,灵敏度198.4 mV/g。测点分布见图8。以驾驶室为参考平面,A、B点分别测试钻杆左右及前后横向振动加速度。

图8 测点分布图Fig.8 Position of measure points

为方便评价钻杆钻进工况下减振效果,以振幅降低率p衡量,定义为试验中取安装减振器前后总采样点加速度幅值平均值差与安装减振器前加速度幅值平均值比值,即

(8)

式中:n为采样点个数;|Xi|为未安装减振器第i测点振动加速度幅值;|Yi|为安装减振器第i测点振动加速度幅值。

试验时旋挖钻机发动机转速2 100 r/min,动力头压力90 kN,加压油缸加压力64 kN。试验结果见图9。由图9(a)看出,A点在无减振器时加速度在-0.15~0.15 g间波动,安装减振器后加速度在-0.1~0.05 g间波动。安装减振器前后加速度幅值平均值分别为0.043 g、0.024 g,振幅降低率为44.2%。由图9(b)看出,B点在无减振器时加速度在-0.25~0.17 g间波动,安装减振器后加速度在-0.05~0.05 g间波动,安装减振器前后加速度幅值平均值分别为0.058 g、0.021 g,振幅降低率为63.8%。由此表明设计的减振器对旋挖钻机钻杆振动减振效果显著。

图9 减振试验结果Fig.9 Results of suppressive experiments

4结论

(1)基于吸振原理,设计出旋挖钻机钻杆减振器,并据钻杆振动特点建立系统动力学模型,从理论上验证减振器减振效果。

(2)将该减振器安装在旋挖钻机进行现场试验,安装减振器后钻杆振幅明显降低,表明钻杆减振器减振作用显著。

参 考 文 献

[1] 黎中银,焦生杰,吴方晓. 旋挖钻机与施工技术[M]. 北京:人民交通出版社, 2010.

[2] 韩春杰,阎铁,毕雪亮,等. 钻柱横向振动规律及应用[J].大庆石油学院学院,2004,28 (1):14-16.

HAN Chun-jie, YAN Tie, BI Xue-liang, et al. Rules and their application of drilling string lateral vibration[J]. Journal of Daqing Petroleum Institute, 2004,28 (1):14-16.

[3] 成建联. 内嵌自主移动质量悬臂梁自适应减振方法的理论分析与实验研究[D].西安:西安交通大学,2006.

[4] 夏宏南,杨明合,刘刚. 泥浆压差式钻杆减振器的研究[J]. 江汉石油学院学报, 2001, 23(2): 3-5.

XIA Hong-nan, YANG Ming-he,LIU Gang. Mud pressure difference absorber for drilling strings[J].Journal of Jianghan Petroleum Institute, 2001, 23(2): 3-5.

[5] 王朝晋. 减振器作用分析及新型吸振器[J]. 天然气工业, 2002, 22(4): 53-55.

WANG Chao-jin. Effcet Analysis of damper and a novel vibration absorber[J]. Natural Gas Industry, 2002, 22(4): 53-55.

[6] 王希勇,蒋祖军,练章华. 气体钻井钻具减振器的研制及现场试验[J]. 石油钻探技术, 2012, 40(4):119-122.

WANG Xi-yong, JIANG Zu-jun, LIAN Zhang-hua. Develop and field test of shock absorber in gas drilling tool[J]. Petroleum Drilling Techniques,2012, 40(4): 119-122.

[7] Mitchell R, Miska S. Helical buckling of pipe with connectors and torque[J]. SPE Drilling & Completion, 2006, 21(2): 108-115.

[8] 魏文忠. 底部钻杆振动特性及减振增压装置设计研究[D]. 东营: 中国石油大学 (华东) 石油工程学院, 2007.

[9] 崔之健. 采油井测试联作中的减振及压力传感技术研究[D]. 武汉: 华中科技大学, 2007.

[10] Gendelman O V, Gourdon E, Lamarque C H. Quasiperiodic energy pumping in coupled oscillators under periodic forcing [J].Journal of Sound and Vibration, 2006,294(1/2):651-662.

[11] Starosvestsky Y, Gendelman O V. Response regimes in forced system with non-linear energy sink: quasi-periodic and random forcing[J]. Nonlinear Dynamics, 2011, 64(1/2):177-195.

[12] 成建联,徐信芯,李兆凯. 一种通过非线性能量转移与碰撞耗能作用的减振器[P].中国, A, ZL201110184107.2, 2013-9-18.

Design and test of drillstring vibration absorber for rotary drilling rigs

XUXin-xin1,JIAOSheng-jie1,CHENYi-tian2,CHENGJian-lian1

(1. Highway Maintenance Equipment National Engineering Laboratory, Chang’an University, Xi’an 710064, China;2. Xuzhou Xugong Foundation Construction Machinery Co., Ltd., Xuzhou 221004, China)

Abstract:In order to more effectively control and reduce the drillstring vibration of rotary drilling rigs, a drillstring absorber was designed based on the vibration absorption principle. According to the vibration characteristics of the drillstring, a dynamic model of a drillstring with the absorber was established and its effect of suppressing vibration was proven with simulation. Then, a suppressing vibration test system was set up to verify the effect of the drillstring absorber. The results show that the vibrations of drillstring are reduced clearly after the installation of the drillstring absorber, and that the drillstring absorber has a better vibration damping effect. The research also serves as a reference in reducing vibration for other engineering machinery manufactures.

Key words:rotary drilling rig; drillstring vibration; vibration absorption principle; absorber; experimental investigation

中图分类号:TU67

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.06.035

收稿日期:2014-11-19修改稿收到日期:2015-07-02

基金项目:国家自然科学基金资助(51408046);教育部博士点基金项目(20110205110002);中央高校基金基本科研业务费专项资金(310825151040;310825163309)资助;陕西省科技统筹创新工程重点实验室项目(2014SZS11-Z01)

第一作者 徐信芯 女,博士,讲师,1986年生

E-mail: xuxinxin1218@163.com