采用点胶方法确保双面BGA焊接质量

江楚玲,廖华冲,黄 斌

(中国兵器装备集团自动化研究所 产品制造部,四川 绵阳 621000)

采用点胶方法确保双面BGA焊接质量

江楚玲,廖华冲,黄斌

(中国兵器装备集团自动化研究所 产品制造部,四川 绵阳 621000)

摘要:为确保双面BGA板卡的焊接质量,在完成第1面BGA元器件焊接且检验合格后,采用点胶工艺,对第1面的BGA元器4个角进行点胶固化,确保在焊接第2面BGA元器件时,第1面的BGA元器件焊点虽然熔化成液态体,但焊点不会在焊盘与器件本体之间脱落,避免焊点出现大量气泡、虚焊或器件脱落等不良现象。经过长期的摸索与验证表明,采用点胶工艺完成双面BGA焊接的方法适合中、小批量板卡的生产,生产成本低,质量可控性高。从2014年至今,利用该方法成功完成了近60批、共500多块板卡的焊接,合格率高达100%。

关键词:双面BGA;焊接;点胶固化;熔化;脱落

SMT总的发展趋势是元器件越来越小,组装密度越来越高,组装难度越来越大。为了进一步适应电子设备向短、小、轻、薄方向发展,出现了0201的CHIP元件、BGA、CSP、μBGA等新型封装元器件,生产工艺也随着技术发展而不断优化、改善,逐步满足新型封装元器件的单面焊接。目前,BGA封装器件的单面焊接工艺已处于成熟阶段。然而电子设备又向微型方向发展,部分板卡不得不通过采用双面布局BGA封装器件的方法来缩小面积。

双面BGA焊接工艺难度大,如果工艺方法控制不当,回流焊接第2面BGA元器件时,会造成第1面BGA元器件的焊点产生大量气泡、虚焊,甚至脱落。本文针对上述问题,进行了双面BGA器件工艺研究,以确保焊接质量。

1有铅BGA元器件的焊接温度

图1 焊接温度图

有铅BGA元器件焊接温度如图1所示。焊接温度分为预热区、保温区、回流区和冷却区。

1)预热区。通常指由室温升至约150 ℃的区域。在预热区,锡膏中的部分溶剂能够及时挥发,BGA器件缓缓升温,以适应后端的高温。由于SMA表面元器件大小不一,其温度有不均匀现象,因此,在预热区升温的速率通常控制在1.5~3 ℃/s。若升温太快,由于热应力的作用,可导致陶瓷电容的细微裂纹、PCB变形和IC芯片损坏,同时锡膏中溶剂挥发太快,易导致锡珠的发生。

2)保温区。又称恒温区,在保温区温度通常维持在(150±10) ℃,此时锡膏处于熔化前夕,锡膏中的挥发物进一步被去除,活化剂开始激活,并有效地去除焊接表面的氧化物,SMA表面温度受热风对流的影响,不同大小、不同质地的元器件温度能保持均匀,维持时间约60~120 s。若时间过长,会导致锡膏氧化问题,以致焊接后锡珠增多,助焊剂挥发过多,影响上锡效果;若时间过短,会导致受热不均而影响焊接质量,BGA焊点气泡增多,甚至会损坏器件。

3)回流区。回流区的温度最高,SMA进入该区后迅速升温,并超出锡膏熔点约30~40 ℃,即板面温度瞬时达到215~225 ℃,时间约为5~10 s,同时应保证183 ℃(有铅焊料熔点)以上的时间为60~90 s。

4)冷却区。SMA运行到冷却区后,焊点迅速降温,焊料凝固。焊点迅速冷却可使焊料晶格细化,结合强度提高,焊点光亮,要求冷却速度要快。

2保证BGA元器件焊接质量的条件

2.1BGA元器件烘烤的重要性

小批量、多品种的生产模式,大部分物料都为非整盘、非密封包装,元器件暴露在空气中,吸进空气中水分,特别是BGA等湿度敏感器件受潮度会更严重,大气中的水分会通过扩散渗透到湿度敏感器件的封装材料内部。器件贴装到PCB上,到达回流焊炉内进行回流焊接,在回流区,整个器件在183 ℃以上的时间应为60~90 s,最高温度达到215~225 ℃。在回流区的高温作用下,器件内部的水分会快速膨胀,这时可能存在如下质量隐患:1)器件内部水分快速膨胀的同时,BGA焊点也在熔化,这时水分会渗进液态体的焊点,形成大量气泡,影响焊点质量;2)器件内部的水分快速膨胀,导致器件的不同材料之间配合失去调节,各种连接则会产生不良变化,从而导致器件剥离分层或者爆裂,使器件的电气性能受到影响或者破坏,破坏程度严重者,可出现器件外观变形和裂缝等,但像ESD破坏一样,大多数情况下,肉眼是看不出来这些变化的,而且在测试过程中,BGA元器件也不会表现为完全失效,从而导致了产品性能不稳定。所以,器件有效烘烤为确保BGA元器件焊接质量的前提条件。

2.2BGA元器件烘烤温度和时间

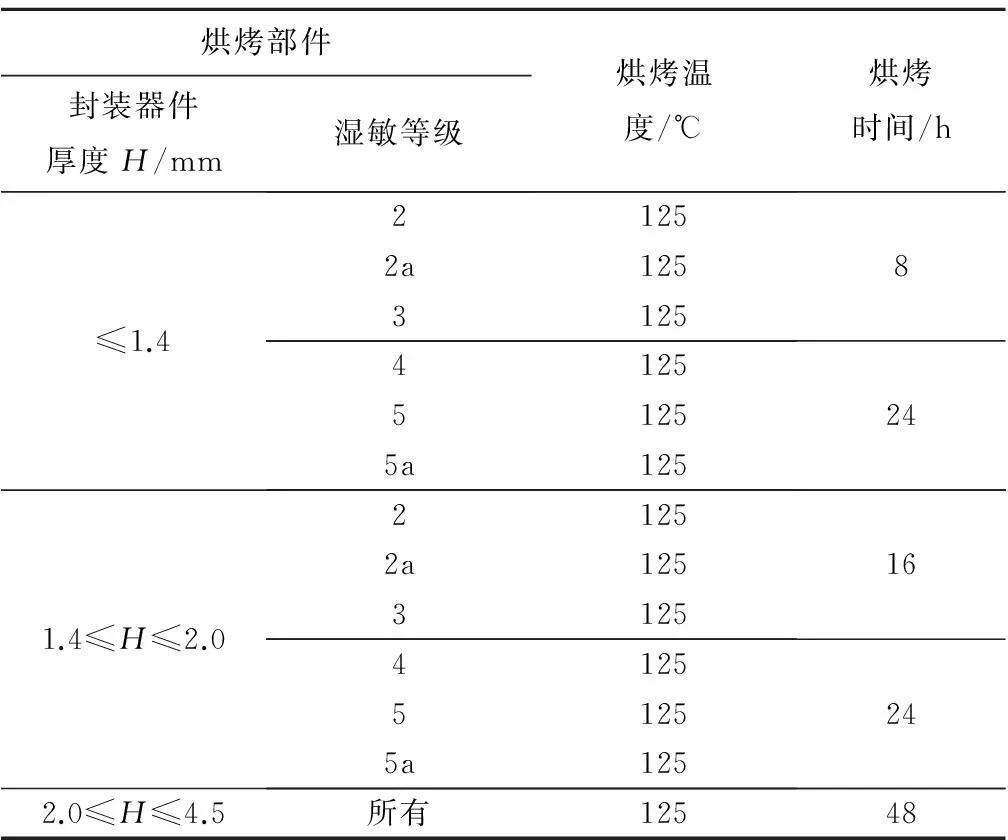

BGA元器件烘烤托盘采用耐高温托盘,烘烤温度和时间见表1。

表1 BGA元器件烘烤温度和时间

2.3BGA元器件烘烤操作要求

BGA元器件烘烤操作要求如下:1)烘烤前应把纸片和塑料等异物挑出;2)在125 ℃条件下,同一器件烘烤累计时间≤96 h;3)完成烘烤后器件应存放干燥柜,超过24 h未用的BGA应再次烘烤;4)烘烤后的器件最易产生静电,在取器件时应戴好防静电手腕和手套。

3双面BGA焊接存在的质量隐患

在回流焊接第2面BGA元器件时,SMA在预热区和保温区,最高温度约为150 ℃,未达到有铅焊料的熔点,所以第1面BGA的焊点未有变化;但当SMA到达回流区,温度到183 ℃时,第1面的BGA焊点开始熔化,最终成为液态体。这时有2种情况:1)BGA体积小、本体轻,液态体焊点的黏度能支承BGA本体,当SMA到冷却区时,焊点重新凝固,成为合格焊点[1];2)BGA体积大、本体重,液态体焊点的黏度无法支承BGA本体,造成部分焊点从焊盘与BGA本体之间脱落,甚至全部脱落,在冷却时,造成BGA虚焊或直接掉落[2](见图2)。

图2 点焊的虚焊图

4解决双面BGA焊接质量隐患的主要思路

1)采用不同熔点的锡膏。第1面BGA焊接时采用高熔点锡膏,第2面BGA焊接采用低熔点锡膏,在焊接第2面BGA元器件时,最高焊接温度未达到第1面所用高熔点锡膏的熔点,所以未对第1面BGA元器件的焊点造成影响。

2)制作隔热工装。在进行第2面BGA元器件焊接时,第1面的BGA器件采用特制的隔热工装进行保护,确保第1面BGA元器件的焊点温度达不到其熔点,因而不影响BGA焊点质量。

3)点胶固定。完成第1面BGA元器件焊接和检查后,用环氧树脂(贴片胶)固定已完成焊接的BGA元器件,在进行第2面BGA元器件焊接时,第1面BGA元器件焊点虽然熔化成液态体,但由于存在胶的固定作用,焊点不会脱落。当SMA到冷却区时,焊点重新凝固,又成为合格焊点。

目前,中国兵器装备集团自动化研究所板卡生产为中小批量生产模式,对上述3种思路进行工艺难度分析和成本分析后,确定第3种思路比较适合现阶段的生产模式。

5消除双面BGA焊接质量隐患的具体方法

1)点胶。完成第1面BGA元器件回流焊接和检查后,用特制工装(见图3)对BGA元器件4个角进行点胶,严格控制胶量,禁止红胶溢入BGA内部焊点或周边其他器件(见图4)。

图3 点胶工装 图4 点胶外观

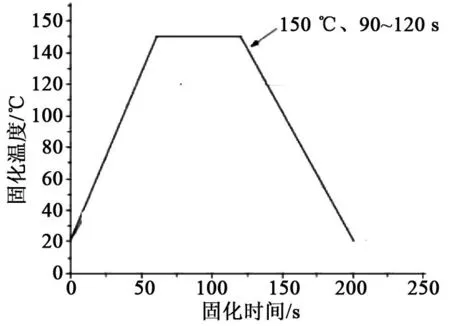

2)胶固化。利用回流炉机,调试贴片红胶的固化温度曲线(见图5),进行二次回流,温度控制在150 ℃,时间保持约100 s。因红胶固化的最大温度为150 ℃,未达到有铅焊料的熔点,所以在胶固化过程中对BGA焊点未造成影响。

图5 红胶固化温度曲线

3)再次采用焊接单面BGA元器件的工艺进行第2面BGA元器件的焊接,进行3次回流。当SMA到达回流区时,第1面BGA元器件的焊点会熔化成液态体,但是因为有红胶固定,焊点不会脱落,当SMA到冷却区时,焊点重新凝固,又成为合格焊点(见图6和图7)。

图6 第1面BGA 图7 第2面BGA

6BGA元器件采用点胶工艺的优势

1)利用成熟的红胶工艺,把复杂的双面BGA焊接工艺转成单面BGA焊接工艺来完成,可控程度高。

2)采用同一型号锡膏,不需在锡膏采购、锡膏管理和回流炉温度曲线测试等增加大量的管理工作。

3)不需增加昂贵的特制隔热工装。

4)在焊接时,固定在BGA器件上的红胶起固定作用,避免焊点或器件脱落;完成焊接后,红胶则起防护作用,可减少板卡在组装、运输和工作过程中对BGA的振动,提高BGA焊接质量的稳定性。

7结语

经过长期的摸索与验证,采用点胶工艺完成双面BGA焊接的方法适合中、小批量板卡的生产,生产成本低,质量可控性高。从2014年至今,利用该方法成功完成了近60批、共500多块板卡的焊接,合格率高达100%。

参考文献

[1] IPC-国际电子工业联接协会.IPC-A-610 电子组件可接受条件[S].美国:IPC协会,2010.

[2] 王文利,梁永生.BGA空洞形成的机理及对焊点可靠性的影响[J].电子工艺技术,2007,28(3):62-64.

责任编辑马彤

The Dispensing Method to Ensure the Welding Quality of Double BGA

JIANG Chuling, LIAO Huachong, HUANG Bin

(Dept.of Product Manufacturing, No.58 Research Institute of China Ordnance Industries, Mianyang 621000, China)

Abstract:In order to ensure the BGA welding quality of double surface (top and bottom) PCB, after the top BGA components welding and inspection, dispense curing components four corners of the top BGA components.When the bottom BGA components is welded, the top BGA components solder is melted into liquid,and the welding spot will not fall off. It can avoid bubble, dry joint and other bad phenomenon. After a long period of research and verification, the results show that the method which using dispensing process welding the double surface BGA is suitable for medium and small batch PCB production. It has low production cost and high quality control.Since 2014, using this method has successfully welded nearly 60 batches of more than 500 pieces with the double surface BGA, and the percaent of pass is 100%.

Key words:double BGA, welding, dispensing curing, melted, components fall off

收稿日期:2015-08-21

作者简介:江楚玲(1982-),女,工程师,主要从事SMT焊接质量和焊接工艺等方面的研究。

中图分类号:TN 405

文献标志码:B