某型作动类火工品作用失效研究

李便花,潘会平,孔峻峰,和海亮,苑 哲,张忠心

(1.山西北方晋东化工有限公司,山西 阳泉 045000;2.驻阳泉地区军代室,山西 阳泉 045000)

某型作动类火工品作用失效研究

李便花1,潘会平1,孔峻峰2,和海亮1,苑哲1,张忠心1

(1.山西北方晋东化工有限公司,山西 阳泉 045000;2.驻阳泉地区军代室,山西 阳泉 045000)

摘要:随着国际形势的不断变化,常规弹药的研制与生产方式被不断创新,向灵巧化、智能化方向发展,是现代战争中不可缺少的武器装备之一。新型弹药的精确打击及多点打击提高了弹药的利用率及杀伤力。作动类火工品是多个子弹实现目标区多点打击的控制器,对其作用可靠性要求越来越严格。以案例为切入点,从产品结构设计、零部件加工尺寸、产品装配工艺和试验操作方法等方面进行了分析排查,确定了产品失效原因,通过试验验证,提出了有效预防措施,对同类火工品在研制阶段科学制定试验项目、试验方法起到了借鉴作用。

关键词:火工品;失效

火工品是一种特殊能源,具有能量质量比高、作用时间短、起爆及输出能量可控、体积小及长期贮存性好的特点[1]。它是在接收发火指令后,以较小能量激发其内装敏感药剂产生燃烧或爆炸,以燃烧火焰、爆炸冲击波和高压燃气实现点火、起爆和做功等预定功能的一次性使用的元器件、装置和系统的总称[2]。火工品作为武器系统中的敏感元件遍布武器各个部位,广泛应用于各类武器系统,其安全性、可靠性直接影响武器系统的安全性和可靠性。

1作动类火工品

作动类火工品是火工元件的一种,火工元件体积小,只能完成1种功能。它接受到外力或电信号后,开始启动,当药剂作用完成后,完成拔销、切割和点燃下一级火工产品,完成其功能。

1.1产品结构

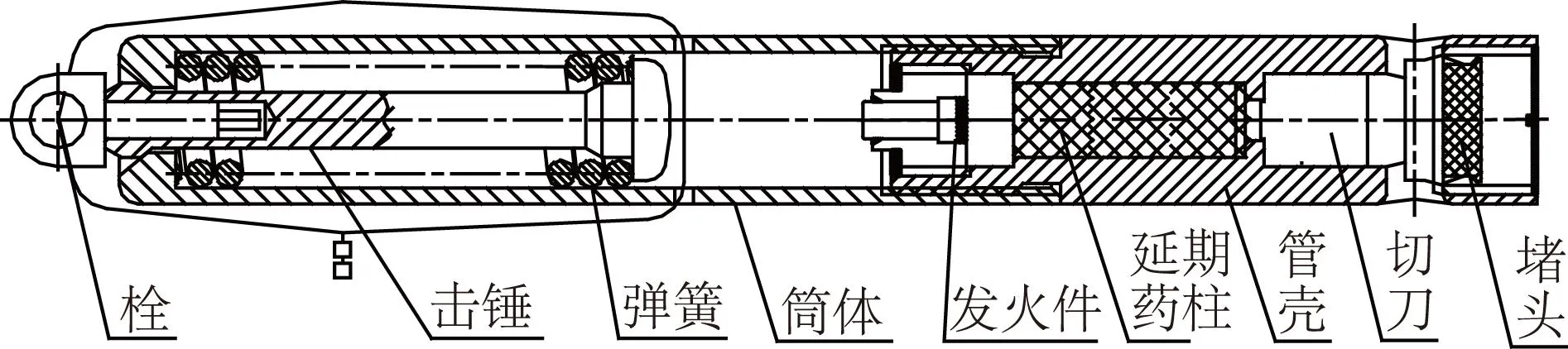

该作动类火工品由冲击机构和执行机构组成(见图1)。冲击机构由栓、筒体、击锤和弹簧组成;执行机构由发火件、管壳、延期药柱、切刀和堵头等组成。

图1 某作动类火工品结构示意图

1.2作用原理

栓受到外力作用后可靠拉脱,击锤在弹簧抗力作用下压缩变形滑入筒体内,撞击发火件,发火件发火后引燃延期药柱,延期药柱燃烧达到延期时间后,火药气体推动切刀将伞绳切断,完成其预定功能。

2故障现象及危害

2.1产品故障现象

在产品交验过程中,2 m跌落完成后进行功能试验时,1发产品出现拔栓力在指标规定的范围内(指标规定:拔栓力<(F1-15) N时栓不能被拔出,拔栓力在(F1-15)~(F1+10) N时,栓可靠拔出。)无法拔脱的现象,将拔栓力加大至指标2.5(F1+10) N时,栓仍然未被拉脱。

2.2故障危害

该作动类火工品配备于某武器系统的多个子弹中,根据该作动类火工品的不同延期时间,打开减速伞的顺序存在先后,子弹在目标区内可实现均匀分布,做到多点打击。如果该产品在武器系统作用过程中栓未被拔出,整个产品失效,子弹的减速伞无法打开,多发子弹无法实现间距式飞行,集中在一起,在目标区内只能进行单点目标打击,降低了武器系统的利用率和有效杀伤力。

3原因分析

根据产品的结构原理分析及试验过程分析,形成产品在拔栓力指标范围内无法正常使栓拉脱的原因有产品生产过程零部件控制出现超差和试验过程不规范两方面。

3.1生产过程因素排查

3.1.1栓、击锤和筒体尺寸超差

3.1.2栓与击锤硬度超差

栓和击锤采用同样的原材料(65Mn)。在产品设计时为防止栓和击锤在过盈配合发生变形,2个零件在生产过程中进行淬火处理,硬度指标要求为B1~(B1+5) HRC。分别对故障样品拆解的栓和击锤进行硬度检测,结果栓的硬度为(B1+3.5) HRC,击锤的硬度为(B1+4) HRC,符合指标要求。栓和击锤生产过程热处理无异常。

3.1.3弹簧抗力超差

将故障产品用弹簧进行抗力检测,当弹簧压至L1时,抗力为(F2+12) N;压至L2时,抗力为(F3+8) N,符合技术要求(指标要求为:弹簧压至L1时,抗力为(F2+18) N;压至L2时,抗力为(F3+18) N,弹簧技术状态无异常。

3.1.4栓、击锤、弹簧和筒体配装时拔栓力超差

为确保产品装配后拔栓力符合指标要求,在装配工艺中特别规定一道工序,对栓、击锤、弹簧和筒体装配应进行选配。在栓和击锤表面做好标识,进行多次配装,以确保栓和击锤在90°、180°、270°和360°方向拔栓力全部符合指标要求时,该发产品才能正式装配。检查故障产品选配记录,第1次拔栓力为(F1+1.6) N,第2次拔栓力为(F1-2.4) N,第3次拔栓力为(F1+0.9) N,第4次拔栓力(F1+2.3) N,符合工艺内控指标(F1-10)~(F1+5) N的要求。栓、击锤、弹簧和筒体选配工序操作无异常。

3.2试验过程因素排查

3.2.1跌落试验时操作不规范

对跌落试验过程进行检查及梳理,并与产品设计定型试验方法进行对比。当产品研发试验时,2 m跌落试验台使用磁性专用工装将产品吸附水平放置,工装断电后产品水平自然落下,该次试验未使用专用工装,是操作人员用手工进行操作,操作方法不标准,致使产品落地后栓体受到撞击。

3.2.2跌落试验中栓体受到撞击,零部件配合尺寸发生变化

图2 栓、击锤和筒体装配示意图

根据上述分析,该作动类火工品在2 m跌落试验后出现拔栓力超差现象,是由于产品在试验时操作方法不标准,产品未水平落地,而是栓首先接触地面受力,推动击锤柱使击锤的柱面和筒体80°锥面相交的棱边沿产品轴向向内挤压,筒体受压发生变形,对击锤形成紧密约束,加大了栓和击锤的配合过盈量,改变了原有的配合状态而形成的。

4试验验证

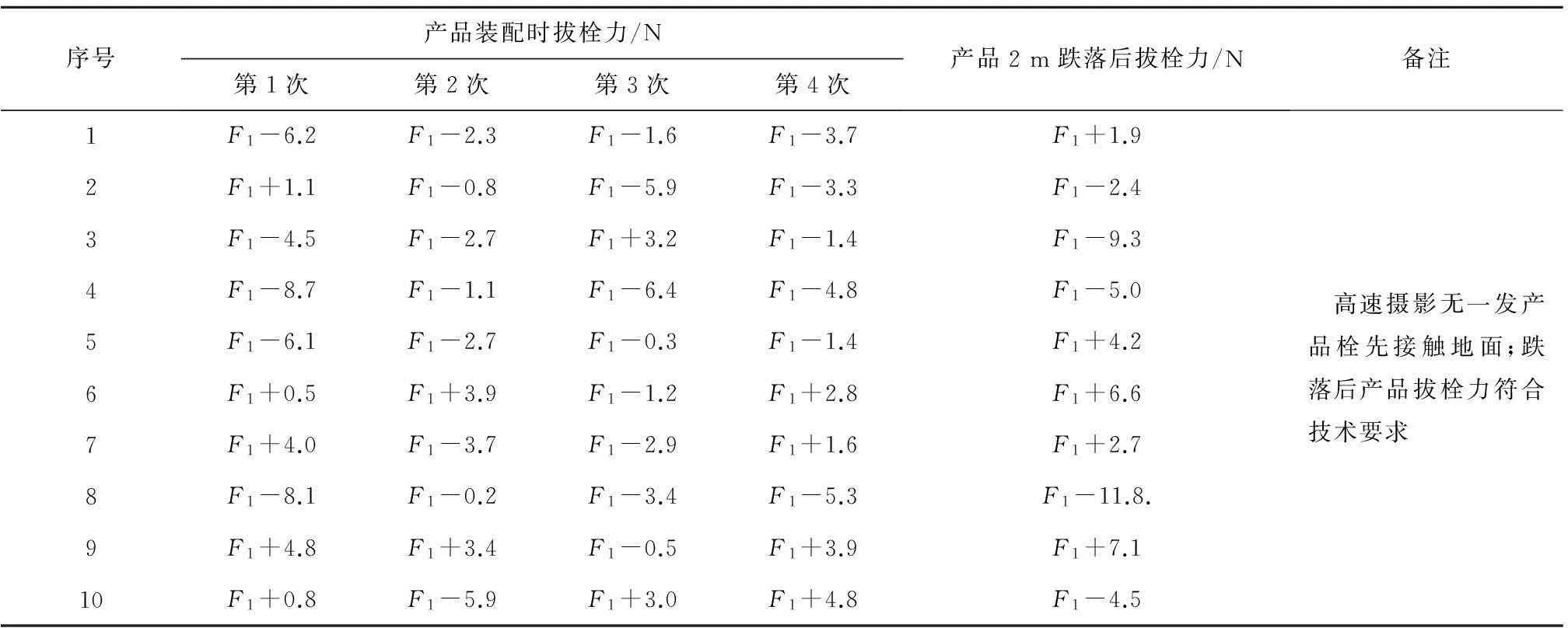

按照产品装配工艺,装配完成10发产品。2 m跌落试验时用磁性专用工装将产品吸附水平放置,工装断电后产品自由落地,进行拔栓力试验,结果见表1。

表1 用磁性专用工装进行产品2 m跌落后的拔栓力检测结果

按照产品装配工艺,装配完成10发产品。2 m跌落试验时用人工进行操作,跌落后进行拔栓力试验,结果见表2。

表2 人工操作产品2 m跌落后的拔栓力检测结果

5结语

产品从科研至批生产一定要有延续性,在产品交接时一定要对产品技术、试验方法和关重控制工序等交接清楚,使工艺技术人员知其然并知其所以然,以减少生产过程的技术风险。

产品设计不能绝对的套用标准,应根据产品结构对GJB项目进行科学辨识,对产品规定合理验收项目及方法。该故障出现后,生产过程中规定产品一旦从工作案掉到地上一律剔除,并在产品使用说明书中进行了明确,履行告知义务。

参考文献

[1] 王凯民. 火工品工程[M]. 北京:国防工业出版社,2014.

[2] 王凯民. 军用火工品设计技术[M]. 北京:国防工业出版社,2006.

责任编辑郑练

The Research of a Type of Actuator Initiator Function Failure

LI Bianhua1, PAN Huiping1, KONG Junfeng2, HE Hailiang1, YUAN Zhe1, ZHANG Zhongxin1

(1.Shanxi North Jindong Chemical Industry Co., Ltd., Yangquan 045000, China; 2.Military Representative Office in Yangquan Locality, Yangquan 045000, China)

Abstract:With the continuous change of the international situation, the development and production of conventional ammunition is in continuous innovation and upgrading to the smart and intelligent direction of development. The conventional ammunition is still one of the indispensable weapon in the modern war. Accurate and multi-point strike of new type of ammunition improves the utilization rate and lethality of ammunition. Pneumatic eed is the controller in more than one bullet to achieve target area, and the reliability requirement is more stringent. The case as the breakthrough point, the product structure design, dimension of the parts processing, product assembly and test method of operation for investigation are analyzed to determine the causes of product failure. Through the test, put forward the effective measures to prevent similar pyrotechnic products in development stage of scientific test project to develop and test method for reference.

Key words:eed, invalid

收稿日期:2015-10-09

作者简介:李便花(1971-),女,研究员级高级工程师,主要从事工艺技术与生产工艺技术管理等方面的研究。

中图分类号:TQ 560

文献标志码:A