某弹体舱段立式对接装置的设计

孙丽群,修 冬,崔文波

(长春设备工艺研究所,吉林 长春 130012)

某弹体舱段立式对接装置的设计

孙丽群,修冬,崔文波

(长春设备工艺研究所,吉林 长春 130012)

摘要:为了提高某弹体前、后舱对中找正和对接成功率,解决现有的V型定位水平对接方式无法满足研制和发展的技术需求的问题,提出了舱段立式对接新方法。该方法利用上抱环和下抱环夹持住前舱和后舱,使其处于竖直工作状态,前舱可沿径向产生位移,同时可相对竖直方向倾斜一定角度,从而实现前舱与后舱的柔性对中与对接。通过对比,舱段立式对接方法对接成功率和效率更高,更能适应新型弹体的发展需求。

关键词:前后舱段;立式柔性对接;双抱环夹持;凸轮锁紧;液压缓冲

目前,某弹体的前、后舱对接组装方法[1]通常采用水平对接方式,即前、后舱在水平状态下分别由V型定位夹具支承并夹紧,利用V型定位夹具的定心性实现前、后舱中心线的对中找正,从而使前、后舱在水平工作状态下实现同心对接。但采用上述水平对接方式时,对前、后舱的制造精度要求较高,前、后舱对中找正的难易程度和对接质量的好坏很大程度上取决于前、后舱的尺寸精度。当前、后舱同轴度误差及外径尺寸一致性较差时,采用V型定位夹具定心会使前、后舱的定位高度产生差异,这将使前、后舱的对中找正和对接操作变得十分困难,装配质量及装配效率亦无从保证。随着某弹体结构尺寸和质量的增加,此类问题越来越突出,已经成为制约我国某弹体研制和生产的瓶颈问题[2]。

为了克服和弥补现有的V型定位水平对接方式在技术方面的不足和缺陷,本文提出了一种舱段立式对接方法,它采用立式对接方式,实现了前舱与位于正下方后舱的柔性[3]对中与找正,进而完成前、后舱的一体化对接,解决了以往方法对接操作难度大、装配效率低和质量差等问题。

1舱段对接原理

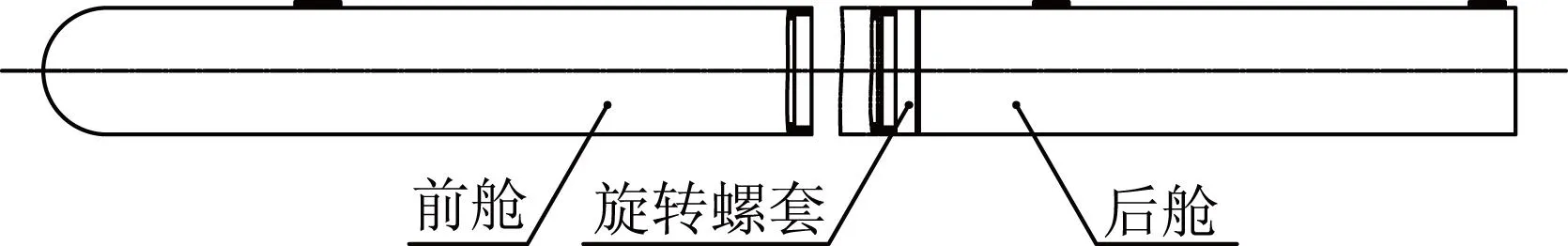

某弹体一般由前舱和后舱等2个圆柱体舱段组成。其中,后舱上装有旋转螺套,可绕后舱中心线相对于后舱自由转动。在某弹体总装过程中,通过旋转螺套将前、后舱组装为一体,完成舱段的一体化装配。对接原理示意图如图1所示。

图1 对接原理示意图

舱段整体装配工艺过程如下:将前舱和后舱对中找正,使前舱和后舱中心线保持一致,并使后舱上的旋转螺套和前舱口部螺纹紧密联接;螺套旋转时与前舱口部螺纹发生旋合,进而完全旋入前舱口部螺纹中,至此完成前舱与后舱的整体对接。

2舱段立式对接装置系统设计

2.1舱段立式对接装置组成

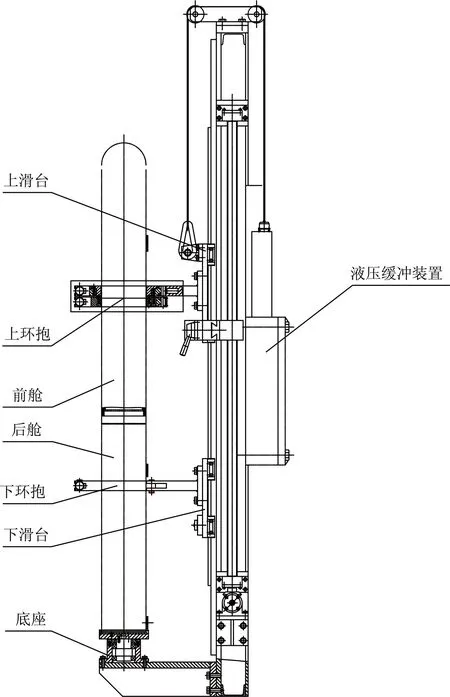

某弹体的舱段立式对接装置主要由上抱环、下抱环、凸轮锁紧机构[4]、液压缓冲机构[5-6]、上滑台传动机构、下滑台传动机构和底座等组成(见图2)。

图2 舱段立式对接装置示意图

上抱环采用双层抱环形式,由固定上抱环和浮动上抱环组成。下抱环采用单层抱环形式,由固定下半环和活动下半环组成。上、下环抱主要作用是完成对前、后舱的夹持。凸轮锁紧机构可使上滑台运动到竖直方向行程内的任意位置实现机械闭锁。液压缓冲机构使前舱在失重状态下自由升降并停止在工作行程内的任意位置。上、下滑台分别由2套丝杠螺母传动机构驱动,沿2根相同的导轨做轴向移动,以达到合适高度。底座为后舱轴向定位基准,可绕轴旋转。

2.2舱段立式对接装置工作流程

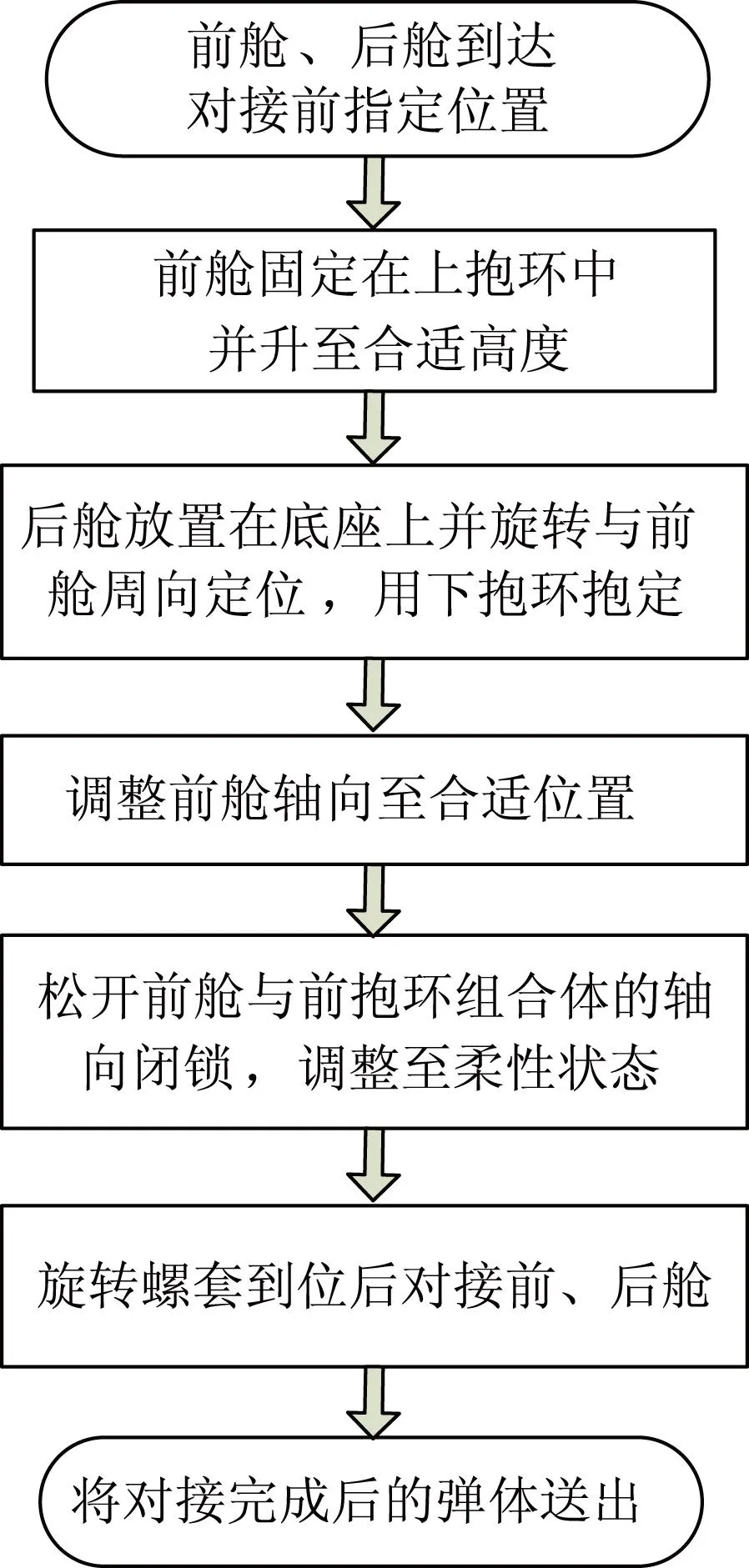

在某弹体的舱段立式对接过程中,前舱和后舱以竖直工作姿态分别由上抱环和下抱环夹持至合适高度,前舱通过沿径向产生位移或沿轴向发生倾斜,调整到合适位置后,打开轴向闭锁,实现与正下方后舱的柔性对中,旋转螺套,完成前、后舱对接。舱段立式对接流程图如见图3所示。

图3 舱段立式对接流程图

3液压缓冲关键技术

某弹体前、后舱在立式对接过程中采用液压缓冲技术实现柔性对中和高精度对接。液压缓冲技术在缓冲过程中为一种较复杂的变速运动,通过数值分析的方法将缓冲力F用关于时间t的二次函数进行模拟,再通过能量守恒和理论力学等基础理论,推导出缓冲系统的运动方程。

在舱段对接过程中,缓冲装置内缓冲缸体结构示意图如图4所示。设缓冲缸背压p1=0,对接缓冲时间为t1,则缓冲力F与缓冲时间t满足二次函数:

F=at2+bt+c

(1)

图4 缓冲缸体结构示意图

缓冲力F随缓冲时间t的变化曲线如图5所示。

图5 缓冲力随缓冲时间的变化曲线

(2)

根据理论力学的基本理论,由式2可推导出缓冲缸的运动方程:

(3)

(4)

式中,m是舱段及其夹具质量;v是缓冲缸活塞杆速度;L是缓冲缸活塞杆行程。

缓冲缸关键尺寸包括缓冲缸行程和缓冲缸活塞与缸筒之间的圆环缝隙h,它决定了缓冲系统的缓冲效果。根据流体力学的基础理论,建立缓冲系统的流量方程,从而推导出缓冲缸关键尺寸的公式。缓冲缸油压为:

(5)

根据流体力学理论建立如下方程:

(6)

式中,q是圆环缝隙流量;h是圆环缝隙;μ是油的动力粘度;l是活塞长度。

将式3、式5带入式6,可推导出缸筒与活塞之间缝隙的计算公式:

(7)

利用液压缓冲技术,可使前舱组合体升起并停止在工作行程内的任意位置,既不会引起轴向位移,当使用很小的力向下拉动时,又可产生5~10 mm的缓慢位移量,从而实现了立式对接最显著的特点:柔性好、精度高。

4结语

本文对某弹体舱段立式对接装置的设计方法进行了研究,结果表明,立式对接精度更高,速度更快,柔和性更好,适应范围更广,并为未来弹体的研制和生产提供了工艺技术支撑。

参考文献

[1] 武金寰.导弹舱体安装结构优化与功率流隔振设计[D].哈尔滨:哈尔滨工业大学,2013.

[2] 刘方,刘滨涛.光纤制导导弹的现状与发展[J].战术导弹控制技术,2005(1):87-90.

[3] 马剑锋.导弹数字化柔性对接系统设计及试验研究[D].哈尔滨:哈尔滨工业大学,2014.

[4] 《机械设计手册》联合编写组.机械设计手册[M].2版.北京:化学工业出版社,1982.

[5] 吴延平,周建方.液压缸临界载荷计算方法的研究[J].锻压装备与制造技术,2014(2):9-12.

[6] 付曙光,文明,杨浩,等.压力补偿变间隙密封液压缸研究[J].液压与气动,2015(1):128-130.

责任编辑郑练

《新技术新工艺》杂志征稿启事

《新技术新工艺》杂志是中国兵器工业新技术推广研究所主办的工业技术类期刊,自1981年国内外公开发行至今已二十余年,荣获中国兵器工业集团公司优秀科技期刊一等奖,国家新闻出版总署“双效期刊”,同时还被《中文科技期刊数据库》、《〈中国核心期刊(遴选)数据库》、CEPS中文电子期刊、中国学术期刊(光盘版)电子杂志社收录。为加强学术交流,促进制造业的发展,热忱欢迎高等院校的科技工作者和企业技术人员踊跃投稿。

E-mail投稿邮箱:ntnp@263.net

联系电话:010-68962167

The Design of Cabin Vertical Docking Device of Certain Type Projectile Bodies

SUN Liqun, XIU Dong, CUI Wenbo

(Changchun Equipment & Technology Research Institue, Changchun 130012, China)

Abstract:In order to improve the centering and docking success rate of the certain type projectile cabin, while the V type horizontal positioning can not meet the technical requirements of the existing research and development, propose a new method of cabin vertical docking. The method using the holding ring and the lower ring clamp at the forecabin and the back cabin, which is in the vertical state. The forecabin can move along the radial direction and tilt vertical angle relatively, so as to realize the flexibility in docking of the forecabin and the backcabin. By contrast, the cabin vertical docking method has the higher success rate, and is more efficient to adapt to the development of the new model.

Key words:around the cabin, vertical flexible docking, double ring clamping, cam lock, hydraulic buffer

收稿日期:2015-09-10

作者简介:孙丽群(1980-),女,工程师,硕士,主要从事机电一体化等方面的研究。

中图分类号:TJ 760

文献标志码:A