紧水滩电厂6号机压力钢管与蜗壳安全检测

李德红,项兴华,陆建峰(浙江省电力公司紧水滩水力发电厂,浙江丽水323000)

紧水滩电厂6号机压力钢管与蜗壳安全检测

李德红,项兴华,陆建峰

(浙江省电力公司紧水滩水力发电厂,浙江丽水323000)

摘要:紧水滩电厂6号机进行改造,水轮机从51.5 MW增至56.7 MW,而机组引水压力钢管、蜗壳已运行26年。为了解能否满足机组增容的安全要求,对6号机组压力钢管及蜗壳进行了现场安全检测。评价引水压力钢管、蜗壳符合机组增容的安全要求,确保机组运行的安全性和可靠性。

关键词:压力钢管;腐蚀;探伤;应力检测

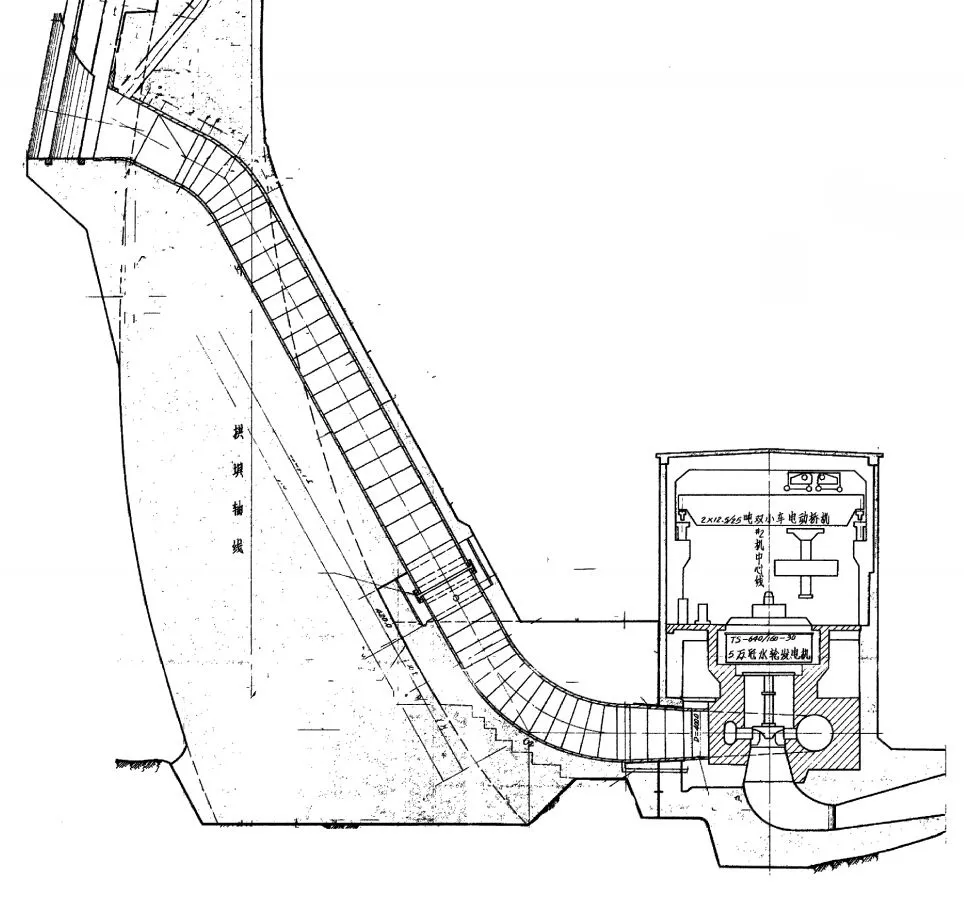

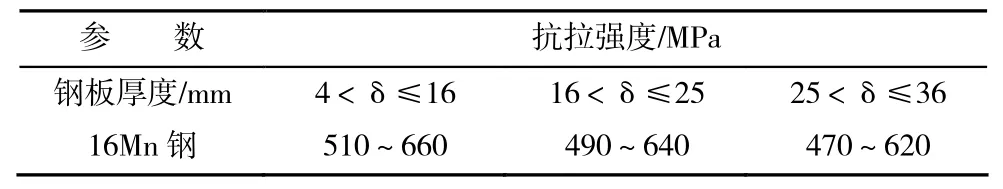

1设备概况

紧水滩水电厂装有6台单机50 MW的混流式机组,电站总装机300 MW。6台机分别于1987年~1988年投产发电,均是杭州发电设备厂生产。水轮机型号为HL220-LJ-300,立轴混流式,金属蜗壳,包角345°,转轮直径3 m,额定出力51.5 MW,设计水头69 m,最大水头85 m,最小水头60.5 m。引水系统由拦污栅、进水口检修门、进水口快速工作闸门、输水压力钢管、蜗壳及尾水管组成,输水压力钢管采用坝后埋管型式。引水压力钢管、蜗壳图见图1,主要特性见表1。

图1 机组引水压力钢管、蜗壳简图

2013年紧水滩水电厂6号机进行增容改造,从原先的51.5 MW增容至56.7 MW,而机组引水压力钢管、蜗壳已运行26年的实际状况。为了解能否满足机组增容的安全要求,对6号机组压力钢管及蜗壳进行了现场安全检测与安全评价。

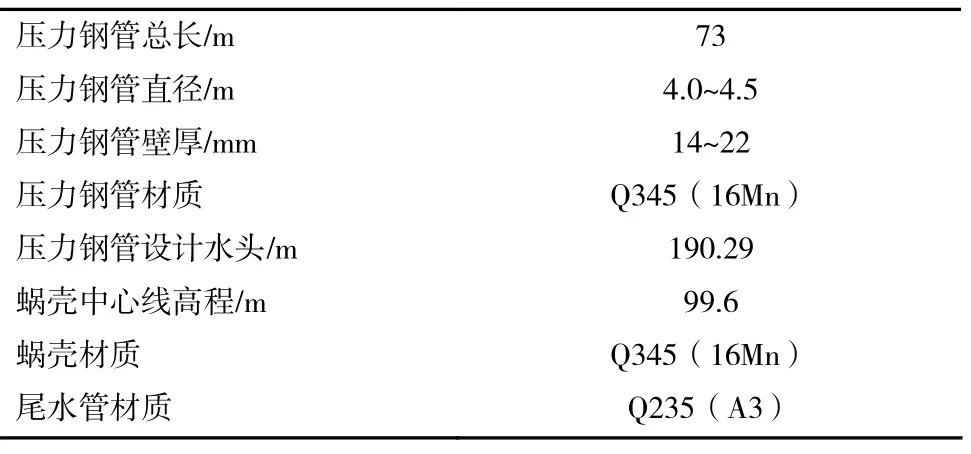

表1 引水系统各部份主要特性参数

2安全检测的内容及方法

2.1安全检测内容

蜗壳及压力钢管的水平段、下弯段、伸缩节及尾水管进行了外观检测及混凝土淘空状况检测、腐蚀状态检测、金属材料性能检测、焊缝超声波探伤;压力钢管进行了静态应力测试;压力钢管动态应力测试。

2.2安全检测方法

1)外观检测主要采用目测为主,必要时辅以仪器;混凝土淘空状况采用敲击法检测;腐蚀状态采用超声波测厚仪和深度游标卡尺检测;

2)金属材料性能采用测定钢材表面硬度(按GB1172换算材质的σb)和在合适部位钻取材料屑状试样进行化学成分分析的方法检测;

3)焊缝采用超声波进行无损探伤;

4)厂房明管结构静态/动态应力测试,厂房明管的应力测试采用传统的电测法,用静态/动态应变仪、电阻应变片、屏蔽电缆等组成测试仪器系统,对6号机组的厂房钢管明管段进行动、静态应力测试。

3外观状态检测

3.1外观检查

外观检测以目测为主,配合使用普通的量测工具,检查压力钢管各管段的状态:表面有无损伤、裂纹、局部有无明显变形、鼓包,钢管外围混凝土是否脱空,钢管焊缝和灌浆孔封堵是否完好。受现场条件限制,本次主要检查了压力钢管的伸缩节、下弯管中的下四节、下平段、蜗壳、尾水管。钢管和蜗壳内壁状态基本良好。钢管和蜗壳表面无裂纹、磨蚀和鼓包现象、尾水管有气蚀现象。

本次对钢管的下弯管、下平段及蜗壳的左右中心线下部分管壁外围混凝土的脱空情况作了详细的检查,检查结果未发现具有即时危害性的面积较大脱空现象,尾水管外围混凝土有较大面积的脱空现象。

3.2腐蚀状态检测与分析

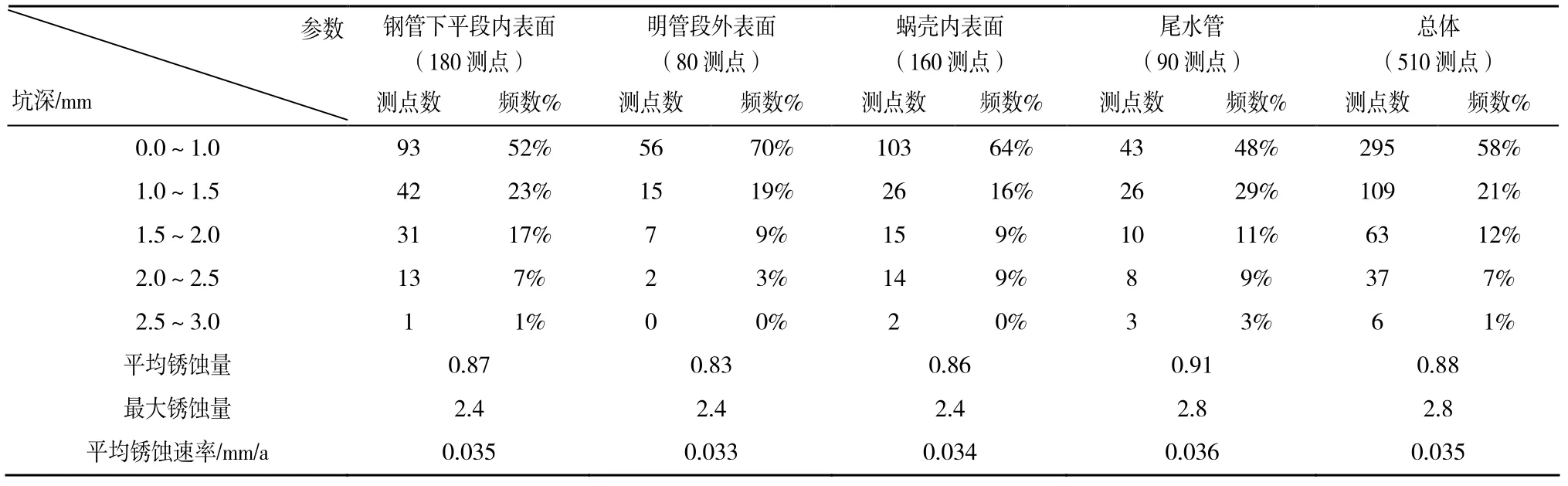

将蜗壳、钢管内壁表面清除干净后,发现局部有密集的锈蚀坑。外表面做过防腐处理,锈蚀情况良好。根据压力钢管主要构件的锈蚀程度和锈蚀部位,本次的锈蚀深度采用TT-110数字超声波测厚仪,0~200 mm深度游标卡尺和TT-220涂层测厚仪进行测量。本次对压力钢管的下平段及蜗壳进行了锈蚀深度测量,共获得510个测点数据。数据如表2。在机组检修时由于进水口闸门漏水,钢管内表面底部水流附近的锈蚀比较严重。

3.3检测成果

钢管下平段、蜗壳及尾水管存在不同程度的局部锈蚀,做好防腐工作。钢管下平段、蜗壳及尾水管总体平均锈蚀量0.88 mm,最大锈蚀量2.8 mm,锈蚀深度分布在0.0~2.0 mm的频数为92 %,属于一般锈蚀。钢管下平段、蜗壳及尾水管总体年平均锈蚀速率为0.035 mm/a,小于正常年平均锈蚀速率0.040 mm/a。蜗壳年平均锈蚀速率0.034 mm/a,下平段内表面年平均锈蚀速率0.035 mm/a,钢管明管段外表面年平均锈蚀速率0.033 mm/a,尾水管内表面年平均锈蚀速率0.036 mm/a,均小于正常年平均锈蚀速率。钢管内表面底部水流附近的锈蚀比较严重,应采取措施。

4金属材料性能检测

金属材料性能采用复查竣工验收资料和现场测试相结合的办法。首先复查竣工验收资料,确定钢管、蜗壳及尾水管的材质范围,然后用测定钢材表面硬度(按GB1172换算材质的σb)和在合适部位钻取材料屑状试样进行化学成分分析的方法进行复核。经复查竣工验收资料和原设计图纸,压力钢管各管段、蜗壳及尾水管材质见表3、表4所示。在图纸上标明材料为Q345(16Mn)的部位取样,材质试样的化学成分分析结果见表5。在图纸上标明材料为Q235(A3)的部位取样,材质试样的化学成分分析结果见表6。

表2 压力钢管、蜗壳及尾水管锈蚀测量数据分析一览表

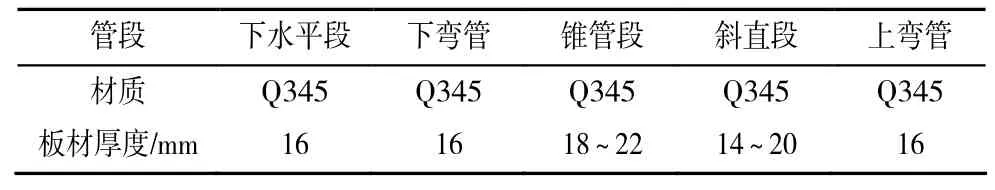

表3 钢管各管段材质状况一览表

表4 蜗壳各段材质状况一览表

表5 Q345(16Mn)抽检材质试样的化学成分分析一览表

表6 蜗壳Q235(A3)抽检材质试样的化学成分分析一览表

为进一步确定材料的牌号,对钢管下平段和蜗壳(1~19)节进行了表面硬度的测试,共获得180个有效数据,其中下平段80个,蜗壳100个。具体实测表面硬度及所换算抗拉强度见表7,表8。

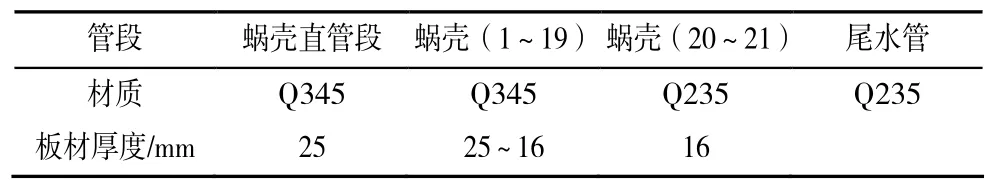

表7 16Mn钢的抗拉强度

注:抗拉强度与布氏硬度间换算的经验公式为:σb= 0.325GHB(16Mn)。

表8 材料硬度检测结果表

通过对试样的化学成分分析可知钢管及蜗壳(1~19)节的材料为Q345(16Mn)钢;蜗壳(20~21)节、尾水管的材料为Q235(A3)钢。通过材料硬度测试可知,钢管及蜗壳(1~19)节的材料符合Q345(16Mn)钢的抗拉强度要求。

5焊缝超声波探伤

根据GB/T11345《钢焊缝手工超声波探伤方法及探伤结果分级》与DL/T5017《压力钢管制造安装及验收规范》标准的要求,对紧水滩水电站6号机组引水压力钢管焊缝、蜗壳及尾水管焊缝进行超声波检测。6号机蜗壳焊缝经100%超声波检测共发现15处存在超标缺陷,引水压力钢管经超声波检测发现7处超标缺陷,引水压力钢管伸缩节经超声波检测发现4处超标缺陷。缺陷都为夹渣或气孔,缺陷的性质为安装施工时遗留的缺陷,非机组运行过程形成。尾水管焊缝经超声波检测发现第2条环缝整条缺陷,缺陷为整条的未焊透缺陷。

本次超声波检测共发现27处非即时危害性超标缺陷,按照标准DL5017《压力钢管制造安装及验收规范》和DL/T 709《压力钢管安全检测技术规程》的要求,连续的多个超标缺陷需作返修处理。从检测出的缺陷性质看,这些缺陷为建设安装时遗留的缺陷,虽属非即时危害性缺陷,但不符合上述规范的要求。这次检出的超标缺陷如作返修处理,应当提供十分可靠施工工艺和可行的处理方案,确保返修处理结果符合上述标准规范要求。如果没有可靠稳妥的施工工艺和可行的处理方案对缺陷进行处理,应对存在超标缺陷的部位进行定期跟踪监测,跟踪监测缺陷性质是否发生变化。并随着机组服役年限的增加而缩短检定监测周期,以便及时发现缺陷性质的变化。

6压力钢管结构应力检测

6.1测点布置

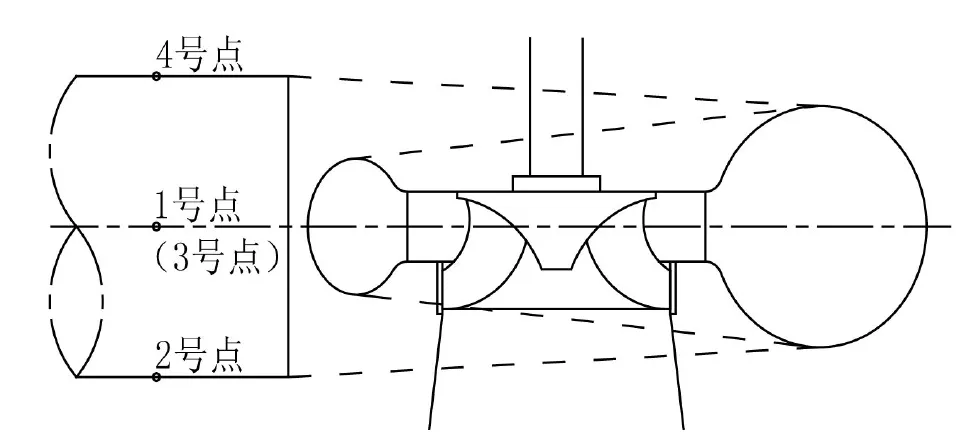

对6号机组蜗壳上游侧的厂房水平明管段进行了动、静态应力测试。在静态应力测试中,为了得到具有代表性的数据,选择了主要受力校核点布设应力测点进行应力测试。在厂房明管段布置了4个静态应力测试点,均采用三向直角应变法。在动态应力测试过程中,选择了有代表性的钢管下部2号测点和左侧面3号测点及1号和4号测点的环向片进行了测量,测点布置见图2。

6.2结构静态应力检测

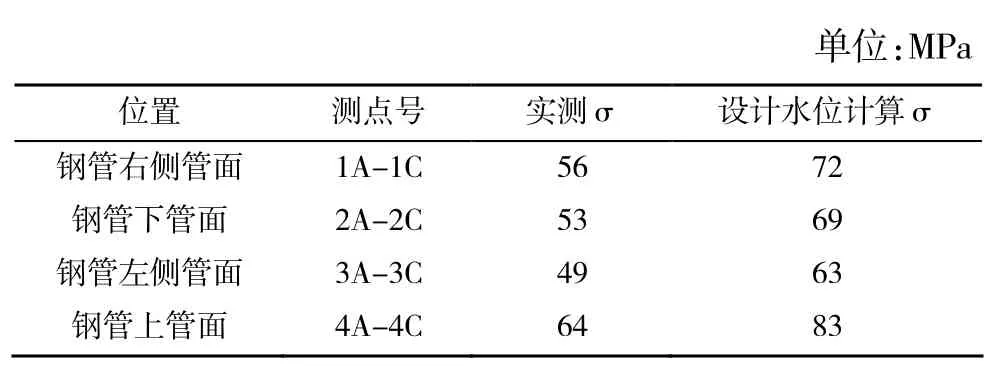

检测工况为进水口水位173.61 m,尾水出水口水位103.36 m。实际作用水头70.25 m。试验进行时,仪器在钢管无水时进行调零。当整个压力钢管充满水并开启6号机进水口所有闸门后,仪器读数。因试验工况不可重复,仅进行了一次静应力检测,具体数据见表9。从数据可以看出,6号机组厂房明管段实测静态当量应力值在49~64 MPa范围内。根据《水电站压力钢管设计规范》,厂房内明管段许用应力为143 MPa(0.44σs)。因此,机组各测点静态当量应力值均在许用应力值范围内。

由于实测的水位173.61 m与设计水位190.29 m有一定差距,下面就实测点在设计水位下的静态应力进行反演计算。

图2 6号机组厂房明管贴片布置图

根据上面的反演计算公式得设计水位下的静态应力值,见表9。6号机组厂房明管段设计工况静态当量应力值在63~83 MPa范围内。机组各测点当量应力值均在许用应力值143 MPa(0.44σs)范围内。

表9 厂房明管段静态应力测试数据

6.3机组甩负荷动态应力检测

根据现场条件,本次对6号机组的厂房明管段进行了25 %、50 %、75 %和100 %的甩负荷动态应力测试试验。动态应力试验是通过水轮机分别在上述负荷下工作正常后,在短时间内甩掉负荷,使水轮机的导叶关闭,钢管的受力变化产生的。检测工况为进水口水位173.08 m,尾水出水口水位103.65 m。实际作用水头69.43 m。6号机组钢管内充满水时,仪器调零,并开始记录,机组开机、带负荷、甩负荷25%,甩负荷50 %,甩负荷75 %,甩负荷100 %。

6号机组25 %甩负荷情况下,厂房明管测点实测最大动态当量应力值为10.7 MPa,蜗壳进口中心压力最大值为824.6 kPa。50 %甩负荷情况下,实测最大动态当量应力值为10.4 MPa,对应蜗壳进口中心压力最大值为8 836.1 kPa。75 %甩负荷情况下实测最大动态当量应力值为11.0 MPa,对应蜗壳进口中心压力最大值为837.7 kPa。100 %甩负荷情况下,实测最大动态当量应力值为11.4 MPa,对应蜗壳进口中心压力最大值为838.5 kPa。

6.4结构应力测试结果分析

6号机组25 %甩负荷过程,4测点静态应力值为64 MPa,动态应力值为10.7 MPa,应力变化相对值ξ1=10.7/64=0.17。机组50 %甩负荷过程,4测点静态应力值为64 MPa,动态应力值为10.4 MPa,应力变化相对值ξ2=10.4/64=0.16。机组75%甩负荷过程,4测点静态应力值为64MPa,动态应力值为11.0MPa,应力变化相对值ξ3=11.0/64=0.17。机组100 %甩负荷过程,4测点静态应力值为64 MPa,动态应力值为11.4 MPa,应力变化相对值ξ4=11.4/64=0.18。

检测工况与设计工况的水头有一定差距,现估算6号机组厂房明管段在实测水位100 %甩负荷和设计水位100 %甩负荷工况下的工作应力,并得出相关结论。其它工况就不再作进一步的反演。动态工作应力系数k=1+ξ4=1.18。将表9中4号机数据乘动态工作应力系数列表10。看出6号机组的厂房内明管段实测工况下最大当量工作应力值76 MPa,设计工况下最大当量工作应力值98 MPa,均小于许用应力143 MPa。

表10 6号机组厂房明管段钢管的工作应力一览表

6.5结构应力测试结论

从现场应力测试结果及表9、表10可以看出,6号机组厂房明管段在本次测试工况下最大当量静态应力64 MPa,反演计算得设计工况下最大当量静态应力76 MPa,应力值均小于材料的许用应力。通过对6号机组25 %、50 %、75 %和100 %甩负荷试验,应力变化相对值最大值出现在100 %甩负荷工况下。在100 %甩负荷工况时,本次应力变化相对值最大值为ξ4=0.18,试验6号机组100 %甩负荷试验

工况下的最大当量工作应力76 MPa,通过反演计算,设计工况下,6号机组最大当量工作应力为100%甩负荷工况下的98 MPa,以上应力值均小于材料的许用应力。

7安全检测评估与结论

6号机组引水系统中的钢管、蜗壳及尾水管存在不同程度的局部锈蚀,但锈蚀速率小于正常年平均锈蚀速率。钢管及蜗壳的材质检测结果与图纸复查材质的结果一致。6号机蜗壳和引水压力钢管焊缝经超声波检测共发现27处超标缺陷,但从缺陷性质看均为建设安装时遗留的缺陷,属非即时危害性缺陷。6号机组厂房明管段测试工况下和反演计算的设计工况下最大当量静态应力均小于材料的许用应力;甩负荷试验,试验工况下和设计工况下最大当量工作应力均小于材料的许用应力。

对6号机引水系统的压力钢管及蜗壳进行了外观状态检测、材料复核、焊缝超声波探伤、结构静态应力检测,检测和分析结果表明:6号机引水压力钢管及蜗壳基本能满足机组从原先50 MW扩容至55 MW在正常运行时的安全需要。由于建设安装时遗留的焊缝超标缺陷,为了确保安全,需在机组检修时进行定期跟踪监测。并随着机组服役年限的增加而缩短跟踪监测周期,以便及时发现缺陷性质的变化。

作者简介:李德红(1976-),男,高级工程师,从事水电机械技术管理工作。

收稿日期:2015-05-26

DOI:10.13599/j.cnki.11-5130.2016.03.013

中图分类号:TV732.4

文献标识码:B

文章编号:1672-5387(2016)03-0043-05