转子变频调速系统在提升机中应用

摘 要:介绍了提升机转子变频调速系统的组成和系统功能,对转子变频调速工作原理及调速性能和PLC控制进行了阐述,分析了提升机应用转子变频调速系统的经济效益和社会效益,经过实践证明,具有广阔的应用前景。

关键词:变频调速;转子;PLC

东海煤矿二采区地面一段斜井提升,使用的是的是单绳缠绕式提升机,电动机为高压交流绕线式异步电动机,功率400kW,定子电压6kV,转子电压535V,电控系统为TKD电气控制系统,这种控制方式采用了大量的继电器、接触器及电阻器,控制系统复杂,故障率高,维护量大,噪声高。并且转子串电阻调速方式,不仅耗费了大量电能,而且调速性能性差,脉动大,不稳定、有冲击。这次对电控系统的更新改造,采用转子变频调速电控系统,其控制方式为“转子变频调速+双PLC冗余控制+上位机监控”。与原系统相比较,具有节能,噪音小,调速性能好,可靠性更高,维护极为方便的优点。

1 电控系统的组成

转子变频调速系统主要由操作台、变频柜、主控柜三部分组成。操作台由左、中、右三段组成。中间段装有彩色液晶体显示器及键盘。左右段的斜面部分装有各种指示仪表及指示灯,平面部分装有各种转换开关、按钮及可调闸和主令控制的操作手把,操作台内部有制动泵及润滑泵接触器、一套副PLC及接口端子。变频柜采用西门子6SE70系列变频装置,主要由整流/回馈单元和逆变单元组成。主控柜主要由一套主PLC和辅助继电器组成。继电器采用西门子3TH、施耐德系列继电器。

2 系统功能

2.1 信号闭锁打点信号通过中间继电器输入PLC,PLC根据点数实现如下闭锁:(1)“2”、“4”点:只能正向开车。(2)“3”、“5”点:只能反向开车。(3)“1”点:开车时系统不会自动停车,要停车必须由司机自行手动停车。

2.2 开车方式

该系统为手动开车,电动机的加、减速控制与一般TKD型提升机控制方法相同,便于司机操作。具体操作方法因为是用变频实现无级调速而略有变化。(1)手动开车。正常开车状态,速度可以从0~3.8m/s可调节。(2)应急开车。用在紧急开车中,应急开车将屏蔽PLC内部软过卷故障,其速度可以从0~2m/s可调节。(3)PLC应急开车。系统将屏蔽PLC内部所有故障,速度可以从0~3.8m/s可调节。(4)检修开车。主要用在检修绞车时,检修开车将屏蔽PLC内部的过卷保护。以保证其速度限制在0~0.5m/s。

2.3 安全保护

安全回路的作用是当提升系统出现异常情况时能够停止提升机运行,并防止重新起动,以防事故进一步恶化。系统设置两套安全回路,一套是主、副PLC内部程序设置的安全回路,一套是继电器安全回路。继电器安全回路独立于其它回路,直接作用于电气传动系统、闸制动系统等。安全回路双重化,独立运行互为冗余。本系统共有20项保护,其中15项作用于安全回路。

2.3.1 作用于安全回路,并发出声光报警的保护。(1)过卷保护;(2)超速保护;(3)过负荷保护;(4)欠电压保护;(5)限速保护;(6)断销保护;(7)松绳保护;(8)减速功能保护;(9)高压闭锁保护;(10)事故逆转保护;(11)信号方向闭锁;(12)踏开关保护;(13)液压站油压过压保护;(14)变频器故障保护;(15)急停开关保护。

2.3.2 不影响事故运行,但不允许下次开车,只作为开车闭锁条件的保护:(1)闸间隙保护;(2)润滑站超温保护;(3)液压站超温保护;(4)润滑站过压保护;(5)润滑站欠压保护。以上5种保护不作用于安全回路,但发出声光报警。

2.4 上位机监控

上位机监控系统通过与PLC通讯采集数据实现多画面实时监控,多参量数码及曲线显示和记录,各种故障的报警及记录。(1)基本画面,绞车正常运转时显示此画面。显示内容有:打点信号,行程,速度,电机电流,提升次数,开车方式,速度曲线,模拟显示容器运行位置动画图,以及安全保护故障显示。(2)子画面,可分页查询:故障一览,PLC-I/O监控一览,数据参数修改等子画面。(3)对于修改参数,必须通过设定的密码操作,方可进入修改子画面,以确保系统的安全运行。

3 PLC控制

采用主、副两套西门子GE90-30系列PLC可编程控制器,应用PROFIBUS-DP现场总线技术,使控制系统简化,维修方便,提高控制精度及安全可靠性。PLC包括主机架,电源模块、CPU模块,高速计数器模块,模拟量I/O模块,数字量I/O模块等,主PLC对整个系统的工作进行控制和管理,并执行正常的操作程序,接受并生成开车信号和方向信号,实现各种故障保护及闭锁。同时还具有与上位机的通讯功能。主、副PLC可实现双线制保护,对影响提升运行的关键信号(如速度、容器位置、减速、过卷等)均采用双重保护,互为监视,具有全行程速度和位置保护功能。

4 转子变频调速工作原理

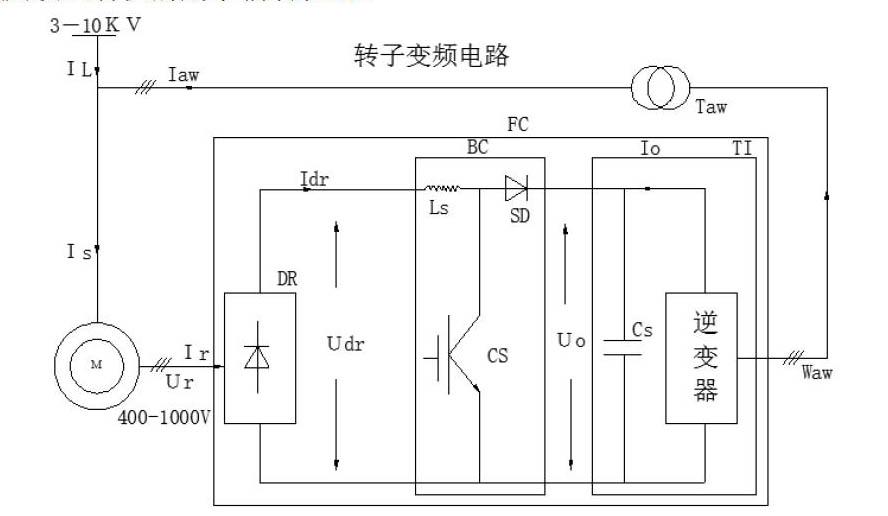

转子变频调速是晶闸管串级调速的一种改进,如图所示,它主要由电动机的转子绕组、转子回路固定整流电路DR、PWM斩波器BC、IGBT(或晶闸管)逆变器TI和升压变压器Taw等部件组成。斩波器BC根据电动机的设定转速n进行速度调节,转差功率经升压后回馈给电网,其原理如下: (1)定子绕组直接接至3~10kV电网。(2)转子绕组接400~1000V变频器,转子绕组接整流器DR;逆变器TI的输出,通过变压器接至中压电网或接内反馈电动机的定子辅助绕组。

5 转子变频调速系统性能特点

(1)硬件结构简单,故障点少,可靠性高。转子变频调速系统的硬件电路均采用大规模和超大规模集成电路,元器件少,结构简单,故障点少,可靠性高。传统TKD系统则以分立元件为主,元器件多,线路复杂,故障点多,可靠性差。(2)可靠精度高,工作稳定性好。转子变频调速系统设有微处理器,整个控制功能与调速算法由软件完成,控制参数一经确定,就不会发生改变,所以控制精度高,工作稳定性好。而老式电控系统的控制功能与调速算法均由硬件实现,控制参数离性大,控制精度低,工作稳定性差。(3)调速性能好,无级调速。转子变频调速具有调速范围广,调速精度高,调速性能稳定,可实现无级调速。而老式电控系统的串电阻调速,它是有级调速,调速性能差,效率低,而且可靠性差。(4)能量回馈,节省电能。转子变频调速系统能够将转子馈出的功率,通过变频器返馈回电网,节电率达15%~20%。而转子串电阻调速时,转子馈出的功率以热能形式消耗在电阻上。(5)故障自诊断能力强,大大降低使用维护成本。转子变频调速系统中,硬件工作状态可以通过软件来反映,软件运行情况也可以通过硬件来监视,这样硬、软件故障可以通过指示直接反映出来,维护方便。

6 经济效益和社会效益

经济效益:(1)通过电表计量可知,原老系统平均每月电耗7万kWh。采用新系统平均每月电耗5.5万kWh,每月可省电1.5万kWh。全年可节省18kWh,按每kWh可省0.62元计算,年可节省电量约11.16万元。(2)由于采用新系统,电气元件可靠性高,易损件少,年节省材料、配件费约1.45万元。

社会效益:(1)转子变频调速系统不仅使电控系统装备水平得到提高,而且安全可靠性大大增强,保证了提升机的安全运转。(2)电控设备柜式封闭结构,PLC无触点控制,采用进口继电器,降低了噪声,减少了噪声污染,有利于环保。(3)转子变频调速精度高,性能好,平滑高效减少了传动部件间的冲击,降低了噪声,延长了设备使用寿命。(4)变频柜采用西门子6SE70,辅助继电器采用西门子3TH施耐德系列继电器,电气元件可靠性高,维护工作大大减轻。■

作者简介:张继福(1979-),2000年毕业于黑龙江省煤炭工业学校机电专业,现任东海矿机运管理科主任工程师,一直从事机运技术管理工作。