新型电池的新进展与竞争态势

罗益锋 罗晰旻

当今世界新能源科技日新月异,但新能源电动汽车的发展却始终因电池问题进展缓慢。近20年来人类电动汽车的发展史,就是寻求动力电池技术最佳解决方案的沿革史,而动力电池技术的重大突破主要源自于新材料的创新应用。

近年来,新一代锂离子电池、燃料电池、金属-空气电池及其他新型电池,在材料结构和性能方面不断取得新进展和技术上的新突破,形成了相互竞争的态势。

各种新型电池的出现,由于改进了安全性,缩短了充电、充气或更换金属氧化物等的时间,提高了能量密度和功率密度,延长了续驶距离,并不断降低生产成本和电动汽车的综合使用成本,从而为电动汽车的发展提供了关键技术和部件的支持。美、欧、日、中不断强化节能环保法律法规和对新能源汽车及动力电池研发的支持力度,极大地推进了传统电池的更新换代和新型电池的发展。

以下分别就目前汽车用主要新型电池的新进展和竞争态势、特别是相关新材料的进展作综合介绍。

一、主要动力电池的发展近况

1.锂离子电池

(1)发展近况

具有代表性的动力锂离子电池有3大类,即以磷酸铁锂、锰酸锂和以三元体系为正极材料的电池。近年来,由于技术瓶颈的逐步突破,获得了较快发展,对目前占统治地位的铅酸电池形成了严峻的挑战。

目前80%以上的电池市场由相对廉价、性能稳定但技术落后的铅酸电池所占据,2012年的销售收入為314亿美元,但增长速度逐年递减,2013年在全球二次电池所占的市场份额由2010年的90.62%降至85.15%。

锂离子电池的销售收入,2012年为151亿美元,近年来以Tesla(特斯拉)使用的18650锂电池为代表的新一代动力电池,由于能量密度高达300~350Wh/kg,充电时间由原6~8h缩短至1h以下。现在越来越多国家正建设快速充电网络,如2015年澳大利亚在东海岸将建成快充网络,2016年将连接到北部主要城市,只需充电20min就可达到50%电量,40A的电可行驶50km。

我国“863”计划支持下的锂离子单电池能量密度已达到138.6Wh/kg,循环1 200次后的容量保持容为94.1%,已开始批量生产。据工业和信息化部发布的数据显示,2015年8月由于锂离子电池市场的引爆,我国新能源汽车产销量同比分别增长2.9倍和3.5倍,出现供不应求的态势。为此,比亚迪、杉杉股份、大东南、骆驼股份等多家上市公司都加大对锂电的投资,预计2015年行业总投资规模将达千亿元。

但出现的问题是锂电的核心材料碳酸锂的价格整体上涨近30%,由2015年初的42 000元/t升至2015年10月的52 300元/t。为此我国将在青海湖打造全国有广泛影响力的锂电产业基地,其锂储量占全国83.4%。

(2)存在问题及发展趋势

磷酸铁锂为正极材料的锂电池,虽具有充放电、放电速度快、自放电低、存放一个月的自放电率只有2%左右,但容量低且实际能量密度只有150~200Wh/kg,不耐过充和过放,会降低寿命。要增加电动车的续驶距离,须加大电池堆的数量,不仅增加了整车的成本和价格,其安全和回收问题也尚未得到有效解决。

新一代三元体系(镍钴铝酸锂)锂电应用的代表作Tesla,虽在电动汽车发展史上具有里程碑式意义,但电极材料稀有且贵,没有根本解决安全(自燃)问题。一辆2.5t的轿车须承载8 000个单电池,质量达800kg,充一次电汽车可续驶500km,其中Tesla-S型约由7 000个单电池组成,可续驶426km,Tesla-E型可续驶325km,额定功率近90%,单循环寿命只有500次。

Tesla自2010年上市后,2011年亏损2.5亿美元,2012年亏损3.96亿美元,近年来亏损额正逐年下降,为此Tesla Motors公司最近开发了锂电与金属-空气电池相组合的新电动汽车,一次充电最长可续驶650km,但循环寿命短。

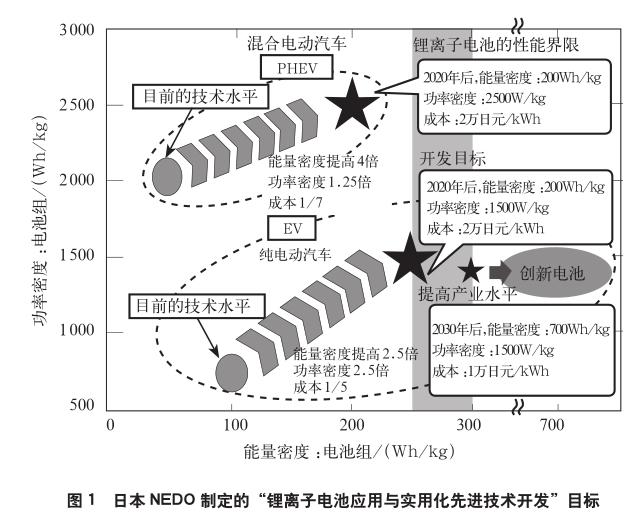

为了进一步缩短充电时间,提高能量密度和安全性等,各国都从正极和负极材料与结构、电解质、电池隔膜及添加剂等进行卓有成效的改进。日本产业技术综合开发机构(NEDO)制定的“锂离子电池应用与实用化先进技术开发”目标如图1所示。

韩国汉阳大学研发出具有非常高容量(215mAh/g)的高富镍锂过渡金属氧化物,其中镍浓度从每个粒子的中心向外层逐步下降,而镁浓度呈线形增高。通过采用这种纳米功能全梯度研究,就可开发高能量密度的富镍芯材和高热稳定性及长寿命的富镁外层。这种阴极材料的微米尺寸第二粒子是由线形针状纳米尺寸的第一粒子组成,使之有可能达到高速率。他们的试验结果显示,这种纳米功能全梯度阳极材料可用于需要高能量、使用周期长及优良容限的应用领域,例如电动汽车。富镍层锂过渡金属氧化物LiNi(1-x)MxO2(M为过渡金属)作为可充电锂电池高能负极材料过去已作过大量的研究,因为其高比容量和相对廉价,但其商业化开发都因在全充电状态下热稳定性差和使用循环寿命不理想(尤其在高温下),因此研发严重受阻。

日立Hitachi Maxell公司开发高含量纳米硅的碳素复合材料作为负极材料,使电池的能量密度提高2倍,2015年已生产电池约7 610万块。

在正极材料方面,通过转化反应和合金反应取得的纳米结构过渡金属硫化物,比传统的嵌入式电极材料,具有更高的比容量,且可通过纳米微粒合成、纳米结构设计、复合材料制造来改进可循环性。

韩国首尔国立大学和美国Brookhaven国家实验室等,在锂电中采用一种氧化还原的关联基材和一种锂离子基材所组成的复合材料,如FeF2-LiF纳米复合材料,通过新的机理来显示电化学活性,可达到50m~190mAh/g(~3.53V),比结晶LiFePO4的能量密度更高。

中国台湾长泓能量公司开发了安全性高的氧化铁锂(LFPO)正极材料和高容量型硅系及高功率型钛酸锂(LTO)负极材料,它比目前广泛使用的碳系负极材料的安全性更高,预期2016年产业化。

我国制订的“2012-2020年节能与新能源汽车规划”提出,到2020年动力电池的能量密度要达到300Wh/kg以上,目前使用的3种锂电池都达不到要求,为此今后正极材料的研发方向为正在开发正硅酸盐复合正极材料、层状富锂锰基材料及硫基正极材料。

近年来锂离子电池陆续发生各种燃烧事故,如波音787飞机的冒烟问题,Tesla-S型电动汽车发生过多起自燃事故,iPhone也发生过着火、爆炸等,大家都记忆犹新。

关于锂电的安全性,也是各国重点要解决的问题,主要原因:①叠层单电池的膨胀、破裂和起火;②内部发生短路和压坏;③滞留、积蓄气体(电解液的分解气化)的引燃和爆炸。

为了提高锂电池隔膜的耐热性,日本川研精细化学公司开发了高容量、高电压的耐200℃电池隔膜(绝缘材料)“セパファイン”,是在聚丙烯(PP)非织造布等多孔基材上沉积纳米氧化铝微粒,即使在熔融状态下也不收缩。

为了防止内部短路而发生安全事故,可在电解液中添加过充电防止剂、改用锂双(氟代磺酰)亚胺〔Lithium bis(fluorosulfonyl)imide〕电解质溶液(日本触媒公司)以及为抑制出现暴热在正极中分散使用防爆热剂STOBATM(三井化学和台湾工业技术研究院合作生产的产品),但仍未能彻底改进其安全性。

日本帝人公司开发了在间位芳酰胺纤维的非织造布上涂覆聚偏氟乙烯的锂电池隔膜,可耐250℃的高温,厚度只有5μm,可实现锂离子的高传导性和电池的高功率。

加州大学化学与生物化学系研发了用于锂沉积的空间非均质碳纤维纸作为表面无树枝晶的集流体。这种各向异性空间非均质三维(3D)集流体可组织锂沉积于绝缘并面向电解质的表面上,而收容的锂沉积于内部空间的空隙中。

首先要将薄的二氧化硅(SiO2)层沉积到碳纤维纸上,然后通过SiO2和碳化硅(SiC)使杂质的3D集流体,在4mA/cm2的高电流密度下,经28.8C/cm2深度锂沉积后不产生树枝晶,锂的循环效率高达94%,适用于高能量密度电极。

为防止锂电池发生暴热和起火,日本尤尼吉卡公司开发了聚酰亚胺(PI)清漆,通过在电极上涂覆这种膜并热处理而形成100~300nm的微孔膜,就可防范暴热的发生,提高安全性。

美国斯坦福大学教授为防止因电池内部杂质或过充引起膜的穿刺而导致锂离子堆积成锂枝晶长链,进而引发短路和自燃,在阳极一侧的聚合物顶部导入铜层作为第3电极,它可检测阳极和聚合物电池隔膜间的电压,当枝晶达到铜层时,会自动报警并使电压降至0,从而避免事故的发生。

2.燃料电池

(1)氢燃料电池

氢燃料电池是在铂等贵金属催化剂存在下,靠氢和空气中的氧化反应产生电能和水汽,属清洁能源,产电效能一般只有40%~60%,若利用释放的热量可提高至85%。所用的电池隔膜是细规格的碳纤维布或微纳米芳酰胺纤维非织造布。

丰田汽车公司是目前在氢燃料电池汽车商业化方面取得显著成效的企业,2009年在美国南加州做测试实验,平均续航里程为693km,2013年3月在加拿大进行测试实验,最高续航里程为620km。2014年底丰田首款氢燃料电池量产车“Marai”,开始在日本上市,配备了2个内压为70MPa的氢气瓶,输出功率为100kW,零到百千米加速时间为10s左右,续航里程约480km,销价约40万~50万元。

欧美和我国都在开发这类车,宝马i5是与丰田合作开发的,今后要扩大应用,要相应配套生产碳纤维缠绕的高压容器和高压充氢站。在技术上还要不断改进氢气的低价合成法和储氢材料等,降低催化剂的成本,并解决长途运输问题。图2和图3分别示出氢燃料电池的未来市场预测和经济性。

(2)甲醇燃料电池

日本群马大学最近开发了直接甲醇燃料电池(DMFC)用的高活性电极催化剂,为今后商品化打下良好的基础。

它是在碳纳米纤维(CNF)的表面上先浸渍氧化钛前驱体溶液,然后将氧化处理后的氧化钛修饰多孔质CNF(TCCNF)用作金属微粒的载体,这种新催化剂除可削减白金等的载量外,与以往市售的碳纤维相比,具有3倍的活性。

DMFC是固体高分子型燃料电池(PEFC),用甲醇水溶液取代氢作为燃料,但不需要为了制造氢气而采用改质器等,因此电池可小型化、轻量化。

所用CNF的直径为100~300nm,由于其表面被氧化钛粒子全覆盖,因此TCCNT的甲醇氧化活性比氧化钛粒子在CNT非织造布上点结合的TECNF高约2倍,而白金量只需1/3就可达到同等性能,因此具有产业化意义。

3.钠硫(NAS)电池

NAS电池相对廉价,能量密度高、寿命长,充放电效率高(82%~89%),目前的改进型的电动汽车可续驶500km。但操作溫度为300~350℃,具有强腐蚀性,发生过数起燃烧事故。

日本碍子株式会社所制造的NAS电池,正极采用单质硫,负极为纳,在固体电解质中采用陶瓷。圆筒形单电池的直径为90.5mm、高 542mm,可储存相当于7h的能量,与铅酸电池比能量密度约为3倍。曾于2011年发生着火事故,一度中止生产。随后通过在单电池表面用碳纤维片材包卷,解决了耐热和阻燃问题,从2015年6月已在日本国内销售280MW,向海外销售170MW的产品。

为了实现低成本化,缩短电池设置时间和大幅度削减工费,碍子开发了电池箱,20英尺(6m)的箱内可搭载200kW的NAS电池及控制装置。

4.镍-碳超级电容器电池

中科泰能科技发展有限公司发明的高能镍-碳电池,据报道充一次电可续驶200~300km,可实现5 000次以上充放电,现已在天津市未来科技城下线。之前已用于山东淄博市3条公交线上,实现了3年9个月的安全稳定运行、无污染,其废弃物可回收再利用。

5.石墨烯电池

由西班牙石墨烯纳米公司和科瓦尔大学合作开发,其石墨烯阳极材料的能量密度比锂电高3倍,据称充一次电只需8min,就可续驶1 000km,成本只有锂电的1/2,但尚未产业化。

该电池存在的问题是石墨烯价格昂贵,现工业品约为20万元/kg,我国上海利物盛集团有限公司的产品可卖10万元/kg以下,由于阳极中的用量少,要达到上述里程数,电池堆质量约为300~400kg,其所研制的试制品,能量密度仅150Wh/kg,充电时间约15min。

6.金属空气电池

由于其理论能量密度极高,无需充电,靠金属和空气中的氧在催化剂存在下发生电化学反应产生电流,近年来技术上获得重要突破,发展迅猛,但能否实现产业化并取得高能量密度,取决于有无有效的解决方案。表1示出各种金属-空气电池的理论能量密度,并与其他电池作对比。

(1)铝-空气电池

主要由以色列Phinergy公司和美国Alcoa公司联合研发,2014年能量密度达到了350Wh/kg,相当于磷酸铁锂为正极材料的锂电的2.3倍、镍-氢电池的5.8倍,据称行驶500km以上,成本可望比锂电池低,但尚未产业化,我国也在研发。

主要存在的问题是比功率低、充放电时间慢,自放电率较高,依然存在阳极腐蚀和安全问题,所释放出的氢气会造成阳极过渡消耗并耗电,所用银催化剂较贵,须选用创新的电池隔膜结构,使空气中的氧能透过而二氧化碳不能透过,方能避免阳极的碳化和延长循环寿命至20年以上。

(2)锂-空气电池

能量密度高而功率密度低,接近于汽油的能量密度,成本比锂离子电池低。缺点是催化剂较贵,阴极反应产物氧化锂(Li2O)的再生有难度,尚须解决2种电解液的隔膜慢性渗漏问题,因此迄今尚未产业化。

英国剑桥大学已攻破该技术的难点,采用多层次的大孔石墨烯作为正极材料,利用水和碘化锂作为电解液添加剂,最终产生和分解的是氢氧化锂,而不是此前电池中的过氧化锂。氢氧化锂比过氧化锂要稳定,大大降低了电池中的副反应,提高了电池性能。其中碘化锂除了帮助分解氢氧化锂外,似乎还起到了保护锂金属负极的作用。据称该试验电池的续航里程可高达650km。

(3)锌-空气电池

原料价廉易得,能量密度可达到250~350Wh/kg,国内已试用于电动大巴,但存在腐蚀性问题,阴极反应产物氧化锌板的再生成本比市售锌板高1倍,电池组总质量达1.25t,须建设换电池站,靠机器人进行电池装卸。

德国Tao公司采用锌粉取代锌板,并提出全新的设计方案,目前能量密度达到250Wh/kg,今后若装在电动汽车可续驶300km以上,无需将电池卸下,只要打开锌粉储存器盖用特制设备吸出,再将锌粉充入,電动车就可以续驶,更换时间只需3~5min,且氧化锌粉易于还原成锌粉循环使用。

(4)固体VB2-空气电池

图4示出固体钒电池与汽油及其他传统电池的理论体积能量密度比较,可见固体钒电池是汽油和锌-空气电池的2.9倍,是锂电的220倍和氢-空气电池的9.6倍,而质量能量密度与汽油相当,是锂电的26倍。

该电池现由波恩项目投资有限公司(控股)与德国公司合作开发,无需充电,纳米VB2与空气中的氧反应可产生11个电子,加上电池设计理念的创新,将传统电池的平板式隔膜改成微管膜,使单位体积的膜面积增大,因此结构新颖、初期能量密度可达400~600Wh/kg。

由于电池设计成反应器和VB2纳米粉体储存器两部分,并靠小泵将VB2在反应器内循环,因此今后其电动汽车续驶500~1 000km后,无需更换电池组,只需打开VB2储罐上的盖并用特制设备抽吸和充入,更换时间3~5min。

据预测,未来装载VB2-空气电池的电动汽车,要续驶1 000km时其质量只有176kg、体积78L,而锂电池约需1 080kg和1 340L。综合使用成本比较,VB2-空气电动车约为燃油车的40%,而锂电池动汽车约比燃油车高68%。

最重要的是微管膜的直径越小,单位体积能容纳的微米管膜面积越大,因此电池体积和质量越小,电动车的续驶里程越远,这与其他所有电池相反,因此具有划时代意义。表2示出各微管膜直径与能量密度的关系。

如果今后进一步开发1mm微管直径的电池,要续驶1 000km,电池体积约为27L、质量54kg,若能小到1 000nm,体积和质量各为0.3L和0.5kg,因此发展潜力巨大。加上固体钒电池的电化学反应温度不超过60℃,所用部件都具有耐高温和抗燃特性,因此不存在自燃等安全问题,因此具有划时代意义。

二、对新型动力电池发展的几点看法和建议

目前新型动力电池的研发呈现百花齐放的格局,预期到2020年将有一批新产品投入市场,并以其独特的优势在市场竞争中不断壮大。

传统电池的技术进步和新一代电池的出现,将为全球电动汽车的发展注入新的活力。由于我国对各种新型电池都在开展研发,必然会带动电动汽车的发展,但关键是国家要组织各种相关专家包括电化学、电池、材料、汽车等专家对当前出现的各种电池进行综合分析研究,提出各个时期重点支持和发展的品种以及需要重点攻关的技术,并组织国家队联合攻关,使我国动力电池和电动汽车迈向世界先进和领先水平。

“十三五”期间我国将继续重点支持高性能纤维及其复合材料的发展,特别是相对廉价的大丝束碳纤维及其复合材料在汽车、风电等产业领域的应用,为我国汽车工业在2020年达到国际节能减排的指标作出贡献,也将为电动汽车的轻量化和延长续航里程打下基础。

要达到上述目的,必须组织材料、电池、汽车和汽配生产厂家等进行密切协作,才能又快又好地见到实效。