齿轮滚刀加工过程中内孔质量分析

马丽心,李 鹭,董世成,宫运启(. 哈尔滨商业大学 轻工学院,哈尔滨 5008;. 哈尔滨商业大学 计算机与信息工程学院,哈尔滨 5008)

齿轮滚刀加工过程中内孔质量分析

马丽心1,李鹭1,董世成2,宫运启1(1. 哈尔滨商业大学 轻工学院,哈尔滨 150028;2. 哈尔滨商业大学 计算机与信息工程学院,哈尔滨 150028)

摘要:从齿轮滚刀内孔的各加工工序:车孔、磨孔、研孔、热处理入手,结合加工过程的实际情况,对各个工序进行分析研究.采用抽样法找出影响滚刀内孔质量的典型问题,并针对质量检测中经常发现的内孔质量问题进行研究,旨在从中发现造成内孔形位误差、内孔裂纹、内孔胀大等问题的主要原因.结合抽样法对改善前后滚刀内孔粗糙度进行工序能力分析,通过对比发现,采取相应措施后的滚刀质量有了一定的提高.

关键词:齿轮滚刀;内孔;工序能力分析;质量

1齿轮滚刀的内孔加工

依据孔的组织和技术要求的差别,内孔的加工方法分为实体上加工孔和在已有孔上进行加工.实体孔常用钻孔加工,对于已有的孔进行半精加工和精加工,常用的有扩孔、绞孔及镗孔.对于齿轮滚刀的内孔加工常采用钻孔和车孔.

齿轮滚刀的内孔是滚刀设计、加工、测量、使用及修磨的基准,在后续的很多工序都用内孔来进行定位和校准,所以内孔精度的高低直接影响到齿轮滚刀的精度[1].内孔的加工步骤虽然没有齿形加工那么多,但是内孔作为精基准,其精度高低至关重要.齿轮滚刀内孔的加工主要由钻削、车削和磨削,内孔的加工位置如图1所示.在上述工序的加工过程中,由于刀具始终处于内孔中,切削液很难进入切削区,散热、冷却、排屑条件差,毛坯会因摩擦产生大量的热,会导致内孔的胀大,且内孔不像外圆加工能够随时通过测量来控制加工余量.

图1 内孔的加工位置

2齿轮滚刀的内孔加工质量问题

2.1齿轮滚刀的内孔形位误差

齿轮滚刀在整个的加工过程中要经常拆卸,滚刀内孔的加工工序有钻孔、车孔、热处理、磨孔、研孔、修孔,以上工序不是连续加工的,而是贯穿于其他加工步骤其中,在不断的拆卸中,加之外界因素的影响,滚刀内孔就很容易产生形位误差[2].内孔作为各道工序的加工基准,其形位误差的产生直接影响各相关工序的精度.

2.2齿轮滚刀的内孔裂纹

国内很多工具厂所生产的高速钢齿轮滚刀,经常会在内孔处产生裂纹,裂纹通常是在热处理后经酸洗、喷砂或磨削最后检查时发现的.裂纹出现将影响刀具的使用寿命,并且有内孔裂纹的齿轮滚刀会被定为废品而不能出厂.这样,不仅浪费原材料和制造费用,还给工厂增加了经济成本[3].

2.3齿轮滚刀的内孔胀大

滚刀经盐浴淬火、回火后,其内孔由于受热处理应力的作用产生胀大变形.因为滚刀淬火前的内部组织为退火组织索氏体,经淬火、回火后组织转变为回火马氏体+合金碳化物+少量残留奥氏体.通常各种组织的比容是按奥氏体、珠光体、贝氏体、马氏体的顺序依次增大.因此,滚刀经热处理后,其内孔总会存在由于组织发生相变而引起的体积胀大,具体体现在滚刀内孔的胀大变形上,如图2所示.而且这种胀大变形是有规律的,它随着滚刀几何尺寸变化而略有不同[4].

图2 内孔胀大

2.4工序能力分析

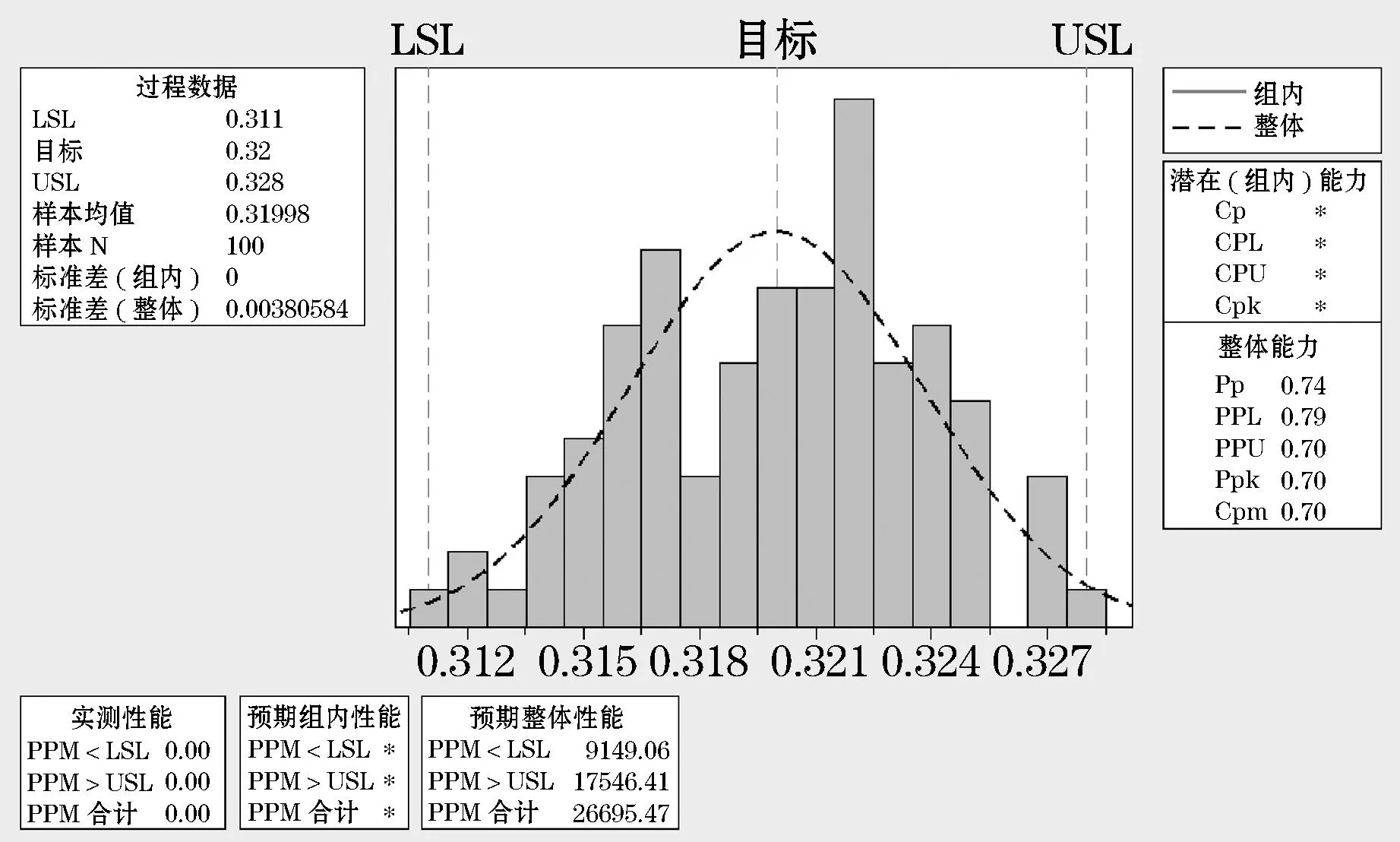

以磨前齿轮滚刀内孔粗糙度参数为代表,其内孔表面粗糙度为Ra0.32.取100个磨前齿轮滚刀样本,以内孔表面粗糙度为代表进行工序能力分析,表1是内孔工序能力指数测定表(即100个样本的粗糙度值),图3是根据表1所得出的内孔粗糙度的过程能力.

表1 内孔加工工序能力指数测定表

图3 内孔粗糙度的过程能力

从图3中可以看出Cp=0.74,工序能力指数Cp<1.0,所以其工序能力不足,要通过改善一些质量问题,来提高其工序能力.

3齿轮滚刀的内孔加工质量改善

3.1降低形位误差

形位误差的产生多数可以总结为是由于加工机床的精度、滚刀的材料、切削速度、切削液[5]、加工振动[6]等因素造成的.故此在滚刀内孔的加工中尽可能选用精度较高的机床(数控机床更好,例如可以采用进口的高精度的德国DMG加工中心);针对不同的滚刀材料选择适当的切削用量,例如涂层硬质合金车刀车削高速钢滚刀内孔时,若滚刀硬度为200~275 HBS,切削深度ap=1、4、8 mm,进给量f=0.18、0.40、0.50 mm/r,切削速度v0=115~160、90~130、69~100 m/min,确保加工的准确;要控制好加工中的温度,不能使温度过高,加工的内环境由切削液(冷却液)来控制,而外环境加工车间的温度一般控制在20~25 ℃,避免滚刀在被高速加工中与外界物质发生反应;操作人员要对装夹设备多加观察注意,确保滚刀的平稳加工.

3.2改善内孔裂纹问题

造成齿轮滚刀内孔裂纹的原因有很多,滚刀毛坯的碳化物分布不均匀,会导致滚刀的应力负荷分布不平衡;毛坯中掺杂非金属物质,这些物质熔点偏低,强度低,锻造过程中残留下的这些物质在加热后会因较脆而导致滚刀出现裂纹;而内孔表层碳化物堆集区是造成裂纹的主要内在因素,所以模数m6以上滚刀原材料应进行鐓拔,以改善内孔表层质量;在热处理时应保持环境通风干燥,在清洗残盐和酸渍时要仔细彻底.

3.3改善内孔胀大问题

为防止滚刀内孔热处理胀大超差,应严格按热处理工艺要求规范操作,具体如表2所示;严格控制淬火前半成品滚刀内孔留量;保证滚刀毛坯内部组织碳化物分布均匀,尽量达到碳化物级别≤3级.

表2 热处理工艺要求

3.4改善内孔问题后的工序能力分析

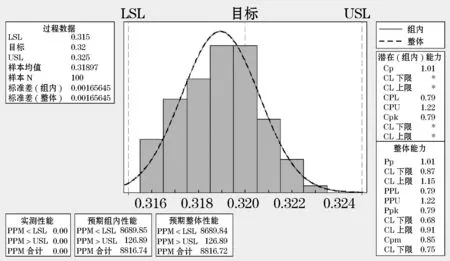

质量问题改善后再进行一下工序能力分析.仍然取100个齿轮滚刀样本,用各个样本的粗糙度为代表,表3为新样本组的工序能力指数测定表,由表3可得出改善后的内孔粗糙度的过程能力,如图4所示.

表3 内孔加工工序能力指数测定表

图4 内孔粗糙度的过程能力

从图4可以看出Cp=1.01,1.33≥Cp>1,改善后的齿轮滚刀内孔生产处于稳定状态,工序能力适当.带参考线的控制图显示过程平均值落于目标值之下,表明结果是良好的,质量一定程度上有了改善.

4结语

影响齿轮滚刀内孔质量的主要问题是热处理

过程、机床的制造精度以及人为操作等.提高热处理的环境状况、机床精度和操作人员的技能是提高齿轮滚刀内孔精度的关键.通过上述适当改善后齿轮滚刀内孔的工序能力指数由Cp=0.74变成了Cp=1.01,工序能力由不足达到了良好.

参考文献:

[1]贾文涛. 一种新型磨削滚刀内孔的夹具介绍[J]. 民营科技, 2013(4): 7.

[2]杨军. 形位误差分布规律的相关问题研究[J]. 电子世界, 2014(18):481.

[3]刘进益. 热处理裂纹分析——典型淬火裂纹[J]. 东方电机, 2009 (1):44-51.

[4]李东滨, 李滨品. 齿轮滚刀内孔和键槽热处理变形研究[J]. 金属加工: 热加工, 2013, 23-25.

[5]吴昊. 高精度孔加工质量控制研究[J]. 中国质量, 2006, (8): 90-92.

[6]万迪斐. 高精度内孔加工质量的控制及研究[D]. 上海: 上海交通大学, 2009.

Analysis of inner hole quality in machining process of gear hob

MA Li-xin1, LI Lu1, DONG Shi-cheng2, GONG Yun-qi1

(1. School of Light Industry, Harbin University of Commerce, Harbin 150028, China; 2. School of Computer and Information Engineering, Harbin University of Commerce, Harbin 150028, China)

Abstract:Each working procedure was analyzed from every process of the gear hob inner hole: turn hole, grind hole, mill hole, heat treatment to approach combined with the actual situation of the machining process. Using sampling method to find out the typical problem of hob hole quality, and the hole quality problems were studied in quality detection to find the main reason that caused the hole problem, which were shape error, crack at the hole, hole enlargement and so on. Analysis of the process capability of improving the inner hole roughness in the front and back of the hob was performed by the method of sampling.Through the contrast it was found that after taking the corresponding measures hob quality has been improved.

Key words:gear hob; inner hole; analysis of process capability; quality

中图分类号:TG721

文献标识码:A

文章编号:1672-0946(2016)01-0052-04

作者简介:马丽心(1960-),女,教授,研究方向:制造系统工程.

基金项目:哈尔滨市科技局科技创新人才研究专项资金项目(2013RFXXJ076)

收稿日期:2015-08-20.