整体式液压行走模板预制箱梁在高速公路桥梁中的应用

宁静

摘 要:以整体式液压行走模板预制箱梁在高速公路桥梁中的应用为背景,分析了预制箱梁施工中采用的传统拼装式模板与整体式液压行走模板的区别,阐述了高速公路预制箱梁采用整体式液压行走模板的优越性。

关键词:整体式液压行走模板;预制箱梁;高速公路;钢板

中图分类号:U445.47 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.06.153

目前,国内外混凝土箱梁的制梁模板多采用拼装式,采用拼装式模板的优点是设计、制造较为方便,成本较低。但也存在许多缺点,比如人工拆除模板比较困难、倒运拼装时间较长、工人的劳动强度过大。为了使预制梁片的规格统一化、生产工厂化,需要相关研究人员的进一步探求和摸索。

1 工程背景

宝汉高速公路坪坎至汉中(石门)段路基桥隧工程PH-3标段全长5.647 km,共15座桥梁,预制箱梁共计1 885片,标准化预制梁场2个,其中,1号梁场负责预制箱梁1 145片,2号梁场负责预制箱梁740片。

整体式液压行走模板预制梁箱的外模采用大块钢模,按照梁的长度一次拼装到位,并配有支撑、横移系统,具备可调节的功能,可组成整体可移动式的侧模系统;侧模与底模采用“侧包底”的方式连接,以便于侧模的整体下落和横移,大大简化了大块模板的拆卸、拼装和转移等工序,有效缩短了施工时间,提高了施工效率。

2 模板的组成

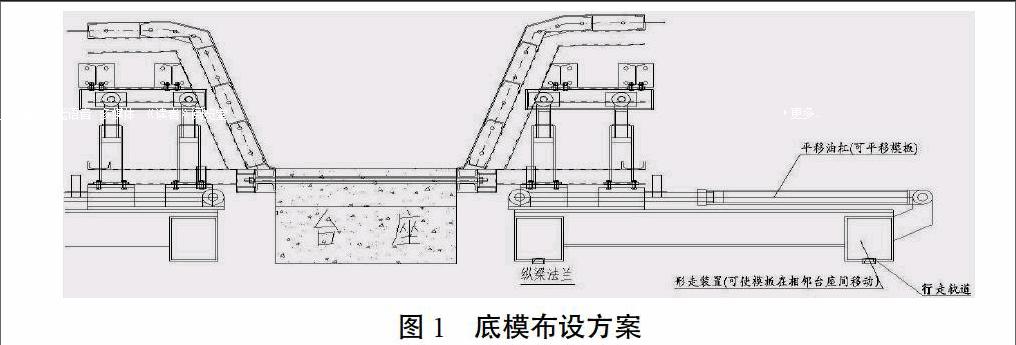

2.1 底模

底模布设在预制台座上,由6 mm厚的钢板与型钢骨架两部分组成,预制台座按照设计高度制作,应确保台座顶面高出硬化后的场地48 cm,并在台座内按照设计方案预留拉筋孔道,在台座两侧按照设计位置埋设行走导轨。具体如图1所示。

图1 底模布设方案

2.2 外模

外模配备有液压系统,侧模设计为横移式,即侧模与底模采用1对2的形式对应,且其强度、结构应满足模型整体横移的要求。模板整体为自稳式,在水平固定中采用了与底模连接的拉杆,上部设有对拉杆或对拉桁架,能依靠模板本身的结构刚度抵抗混凝土变形产生的压力。模板的拼装和拆卸通过液压系统整体横移,这不仅提高了机械化程度,还提高了预制梁的

制造效率。外侧模下部设置有附着式振动支架,侧模外侧腔内设有工作平台,有利于工人安装和拆卸振动器。

2.3 内模

完成内模的预拼、吊装后,应检查模板缝,并用封条封贴,避免因漏浆而影响预制梁的质量。

2.4 端模

端模采用大块钢模板制造,并用螺栓与侧模板、底模板连接。

3 模板行走系统

模板的液压行走系统行由12号轻轨、横移台车、液压油缸组成。每侧外模设有2台横移台车和1个操作平台,每台台车上设有垂直顶升油缸和横移油缸,由操作平台的控制器控制模板的升降、横移,以便整体外侧模板的安装、调整和拆除。外模行走系统可使侧模整体模板适用于多个预制台座,从而缩短模板倒运的时间。此外,行走系统的控制装置操作简单,工人在通过短时间的培训后便可熟练地将其运用到施工中。

4 整体式模板的拆除

整体式模板的拆除分为以下4步:①拆除端模与侧、翼模连接的螺栓,并拆除端模的两翼;②拆除侧模与底模的连接螺栓和螺杆;③降下模板,即利用顶升油缸的向下拉力和模板自身的重力使模板脱离梁体,并利用横向油缸将模板移至台车的中心位置,整个脱模工作全部完成。④基于纵向台车,利用纵移轨道将模板移向下一个施工台座,重复上述工序进入下一循环。

5 结束语

高速公路预制箱梁采用整体式液压行走模板施工的方式不仅能保证施工质量,还能提高施工效率,减轻工人的劳动强度,缩短箱梁预制的周期。采用整体式液压行走模板施工方案不仅提升了模板的整体性、平整性,增强了模板的强度,还解决了以往分块模板缝隙处易漏浆等问题,美化了梁体的外观,保证了梁体的质量。

参考文献

[1]交通部公路科学研究所.公路工程质量检验评定标准[M].北京:人民交通出版社,2004.

[2]杨育生.高速公路标准化施工技术指南[M].北京:人民交通出版社,2014.

〔编辑:张思楠〕