适用于多种中小型机加零件的自动清洗设备的研制

胡石雄

摘 要: 随着科学技术的不断进步以及制造标准的提高,工业清洗技术受到了企业和研究单位等机构的重视,本文对机械制造行业中的多种中小型机械零件表面污染物种类进行分析,结合传统与现有的清洗方式与技术,设计出一套满足大部分中小型机加零件清洗要求的高效清洗工艺和通用性较强的清洗设备。文中主要研究现有清洗工艺路线,如何选取合适清洗工艺,并确定清洗机总体设计方案和设备的主要结构模块:清洗篮、传动系统、过滤系统、喷淋系统、净化储液系统,为制造行业产品零件的清洗技术设备研发提供参考。

关键词: 清洗技术;机加零件;动清洗;表面清洗

中图分类号: TP23 文献标识码: A 文章编号: 2095-8153(2016)01-0107-05

1 课题研究的背景与意义

人们生活质量的提高刺激着工业制造产品的生产产量大幅度提升,同时人们也对产品的质量要求越来越严格。其中,构成产品中的核定零件是决定产品质量与性能的核心部分,其内部零部件的性能稳定要求零件之间装备精确,所以在装配前,对零件的清洗环节至关重要。企业和研究单位不得不重视零件的制造过程中清洗工艺[1]。

目前国内对机加零件清洗的研究还不是非常广泛,清洗方法也较少,没有一个成熟的清洗技术和体系[2],传统的清洗方法还仅限于人工的泡洗、浸洗、刷洗等,清洗剂多采用煤油,或者采用单槽的超声波清洗作业,自动化程度不高。另外,使用这些传统清洗方法清洗工序有以下弊端:(1)重复而不合理,清洗效率非常低;(2)工人们工作强度大,工作环境恶劣,给身体带来危害;(3)清洗完成后的清洁度不高,不合格率较高;(4)开放性的清洗方式导致清洗液挥发到空中,对车间造成空气污染,甚至影响其他精密设备的正常工作;(5)每次清洗完成后都直接倒掉,不能循环利用,导致资源的严重浪费,也直接污染周边环境[3]。

综上所述,在目前清洗技术落后以及制造业行业迅猛发展的背景下,提高零件的清洗技术水平,开发设计出符合当下生产要求的通用型自动高效机加零件清洗机显得很有必要。另外,对机加零件的清洗工艺的研究以及清洗机的开发不但有利于零件制造质量的提高、制造资源的有效利用和节约,而且提高了生产线的自动化水平,降低工人们的劳动强度,改善相应的工作环境,实现环保、高效安全的现代科学清洗生产模式[4]。

2 机加零件污染物特性分析与清洗工艺选择

2.1 机加零件特性

根据机械零件加工工艺与本身的结构特点可知:零件制造加工过程中经过多次加工工序后,加工杂质或其他污渍会残留在配合表面、细孔、螺栓通孔及盲孔等[5]。所以一般的机械零件在加工制造过程中需要完成的清洗零件污染物包括:切削油、机器专用的润滑油、制造过程中残留在零件表面的冷却液、零件表面的加工用料残渣及切屑、依附在零件表面的空气灰尘。平时检测一产品的表面清洗合格的指标参数为清洁度,清洁度是指零件或产品清洗后残留其表面上污物的量[6],是我们评价零件清洗完成后清洗质量好坏的参数标准,可经过专门检测机构得到准确数据,也是检验清洗设备的清洗能力的手段。

2.2 清洗工艺分析

从平时企业的生产制造过程知道,零件清洗工序主要包括上料、清洗、卸料这三部分[7]。

考虑清洗对象种类多,形状和尺寸不一,上料时必须满足两个条件:对于尺寸小,质量轻,数量多,可采用人工直接上料到通用型清洗篮模式(清洗篮设计下面有介绍);对于尺寸相对大,质量大,数量不多,而且对清洗表面清洗度要求较高,可采用专用清洗篮来放置。

根据化学反应特性知道:清洗液在某一温度下的清洗效果达到最好[8],所以选择对清洗液进行可控调节加热方式,其中加热的温度可根据不同产品自行查询或试验找到最佳温度点。

明确了需要清洗的对象成份,其中油污残渣可根据其化学物质特性选取合适的清洗液,残渣切屑与灰尘的脱离可利用超声波和高压水射流的物理清洗方法来处理,单槽超声波清洗优势在于零件可泡在清洗液中清洗,初步清洗效果好,弊端在于清洗液经过几次清洗后会有一部分污染物依附到清洗后的零件表面,效果逐步降低,如果选择勤换清洗液方式来保证清洗质量,这会给企业带来清洗成本的增加,不符合本论文清洗设备低成本制造的出发点。高压水射流清洗主要通过液体的冲击力把污染物冲掉,流下的污染水可通过过滤方式循环利用,环保且高效,所以选择高压水射流清洗方式来处理。

避免清洗完后造成零件的二次污染,应对零件进行清水喷淋后的干燥或防锈油喷淋烘干工序处理,使其表面及其他清洗部位达到下一个工序处理的标准。同时为了实现清洗液的循环利用,我们对清洗完后的清洗液进行过滤二次利用。另外,当喷淋清洗完成后,通过温度控制装置控制排气装置的开启以及清洗完成时间,这样给整个清洗装置内部营造一个高温空间,使零件在经过喷淋清洗后通过高温快速烘干,且在清洗过程中,载有零件的工作台一直处于旋转运动,这样零件在运动过程中由于所受离心力就能把一部分残留在表面的液体甩掉,加速烘干过程,同时,清洗完后留在清洗设备内的热蒸汽可以对零件进行干燥,不用再设计专用的干燥装置,避免结构过于复杂化而降低其他零件清洗的通用性。

所以在这里我们针对研究对象所选择的清洗工序主要包括:清洗液加热、零件高压喷淋清洗、清水表面喷淋和烘干。

下料过程与上料过程对应,当整个清洗过程完成后,质量轻的零件可由操作工人手工卸料,质量大的可通过控制天车将专用清洗篮吊出运至下一道工序。

综上所述,最后我们选择的清洗工艺流程:上料——清洗液加热——高压喷淋清洗——清水喷淋——高温烘干——下料。

3 机加零件清洗机的总体结构方案

根据上面讨论的清洗工艺和工序选择,结合中小型机加零件本身的结构特点,将清洗机的结构组成如下:

整机一共分为五大结构模块:清洗装置、干燥系统、运动系统、控制系统、储液净化系统。

3.1 清洗装置模块

清洗装置模块主要包括整个清洗机的机架,夹具(一些零件专用夹具)和通用清洗篮,另外喷头的选型和布置也属于清洗装置设计的范畴。

3.2 干燥系统设计

目前干燥方式有热风干燥、气流喷射和离心装置甩干等方式。考虑到设备的通用性和制作成本等设计出发点,对清洗和干燥的要求不能太高。另外,清洗方式采用高温旋转喷射,所以干燥方法可采用离心甩干和热蒸汽烘干两种方式结合,蒸汽烘干时需要对清洗机内的高温气体浓度和温度进行调节,这就涉及到通风装置的设计。

3.3 运动系统设计

清洗对象的运载一般是依靠机械部件完成的,方式较多,如网带输送链、滚子链、气压或液压传送以及电动机式传送等。因为本次清洗采用的是旋转喷淋式清洗技术,所以采用电机传送,通过减速器带动清洗篮转动。减速器的输出轴与清洗篮之间以齿轮齿条形式传动。

3.4 控制系统设计

清洗机通过可编程控制器PLC控制清洗篮的运转、高压泵的启停、各种继电器和指示灯的启停以及液面和温度等参数的实时反馈与控制。

3.5 净化储液系统设计

为了保证清洗液的连续性以及清洗液的循环利用,设计了合适大小的储液池和高压泵,对于过滤系统,在有必要的情况下可以设计双重过滤。另外由于在零件制造加工过程中会有少量切削液等油污附在表面上,当被清洗后脱离零件会进入到储液池内,为了防止油污的二次污染,需设计油水分离系统。

4 清洗机结构模块组成及实例展示

由于本文研究的是适合多种机械零件清洗的清洗机,所以就不对具体结构进行详细设计。确定完清洗机总体结构组成设计方案,我们主要设计任务是对各个模块中在系统中的位置设计及关键问题的解决。

4.1 清洗机结构模块组成

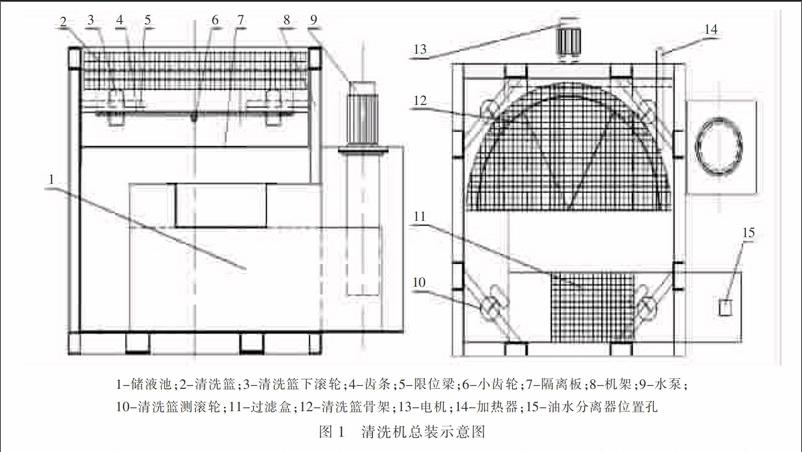

根据上面的清洗工艺的分析与选择,下面的清洗机结构组成设计方案采用了水箱一体化且具有油水分离功能的清洗机结构方案,图1为水箱一体式且具有油水分离功能的清洗机总装示意图,整个清洗机由机箱、清洗篮、过滤系统、储液系统、隔离板、喷淋系统、传动系统以及控制系统组成。

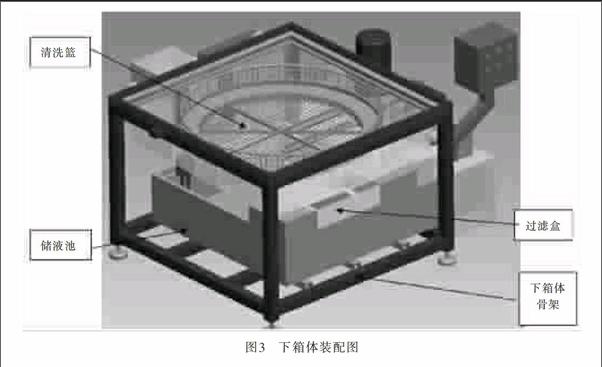

图2为总机装配图示意图,设备右后45°视图,图3为下箱体的装配示意图,为设备左前45°视图,通过这两张装配图可清楚知道各个装置结构在整机中的位置和作用。

4.2 零件清洗工作流程

(1)将要清洗对象放置固定到图上的清洗篮中,高压水泵将预先加热的清洗液从储液池中通过喷嘴喷射到清洗零件表面进行清洗,为了达到零件上下表面全方位清洗效果,其中喷嘴设计成上下两层结构,上层固定在箱体上盖,下层装置在清洗篮下面位置,在此过程中,电机通过齿轮传动带动清洗篮以预设定的转速旋转。

(2)喷出的清洗液回收是通过隔离板的周边管型通道回到储液池中,中途经过过滤盒。其中过滤盒采用可抽离方式设计,方便工人及时清理洗下的铁屑等污染物,对于油污类型污染,利用油水分离装置的泵把清洗液表面油污一层抽出来,这样清洗液可以多次循环利用,节省清洗成本。

(3)清洗干净结束后,利用上盖的抽水雾装置把热水蒸气抽出,完成烘干工序,然后进行下料处理。

上面是清洗工作流程,在结构方面,传动系统包括电机、电机输出端小齿轮、齿条、清洗篮下滚轮以及清洗篮侧滚轮。电机位于清洗机正后方,通过减速器将动力传到电机输出端小齿轮,齿轮通过啮合带动位于清洗篮下方的一圈齿条,从而带动清洗篮旋转。清洗篮下滚轮位于清洗篮下方最外侧,支撑清洗篮的同时亦是清洗篮旋转的轨道。而清洗篮的侧滚轮位于机箱内侧四个角上与清洗篮相切的位置,主要是对清洗篮起限位作用。

隔离板位于清洗篮的下方,其四周固定于清洗机机箱的侧壁上,在与过滤盒正对的位置开有一个小孔,便于清洗液清洗完成后流经过滤盒返回到储液池中。

4.3 清洗机应用实例

结合佛山某一汽车零配件生产制造企业的项目课题,根据以上的清洗机研究基础,研制出第一代旋转式清洗机样机。目前在该厂用于生产清洗任务有5台,完成了厂里大多数汽车零配件的清洗作业,清洗后的机加零件经过专门检测机构检测,清洁度达标,得到客户认可。样机如下图所示:

5 总结

文中对于目前制造业中的清洗作业模式弊端进行分析,并针对这些问题,设计并制造出旋转式热喷淋清洗样机,并调试成功,达到清洗要求。

[参考文献]

[1]孙良欣. 中国清洗行业现状与发展趋势展望[J]. 洗净技术,2003(1):2-10.

[2]U.S.Environment Protection Agency.The U.S.Sovent Cleaning Industry and the Transition to Non Ozone Depleting Substance[M/OL].Washington D.C.:U.S. Environmental Protection Agency,2004.

[3]李 玲. 发动机主要零件的清洁度测定及提高措施[J]. 林业机械与木工设备,2003(7):36-37.

[4]王海林,陈旭俊. 物理作用在污垢洗净过程中的应用[J]. 洗净技术,2003(4):4-9.

[5]李 锋. 空化水射流船舶清洗技术的研究[D].哈尔滨:哈尔滨工程大学,2009.

[6]Sami B,Awad.Aqueous ultrasonic cleaning and corrosion protection of steel components[J].Metal Finishing,2004(9):56-61.

[7]张石磊. 精密零件清洗工艺研究及设备研制[D].大连:大连理工大学,2008.

[8]陈旭俊.工业清洗剂及清洗技术[M].北京:化学工业出版社,2002.

Research and Development of Automatic Cleaning Equipment Suitable for Many Kinds of Small and Medium Sized Machine Parts

HU Shi-xiong

(Guangzhou Technician College, Guangzhou 510000,China)

Abstract: With the progress of science and technology as well as the improvement of manufacturing standards, cleaning technology has drawn the attention of enterprises and research institutions. This paper analyses the surface contaminants of many small and medium-sized mechanical parts in machinery manufacturing industry,designs a set to meet most small and medium-sized machine parts cleaning requirements based on the traditional and modern cleaning method and technology. This paper mainly studies the existing cleaning process and how to select appropriate cleaning process to determine overall design plan of cleaning machine and its main modules,including cleaning basket,transmission system,filtering system,sprinkler system,purification of a liquid storage system,which can provide reference for the development of machine parts cleaning technology in manufacturing industry.

Key words: cleaning technology;machine parts;automatic cleaning;surface cleaning