逐孔起爆和间隔装药技术在某矿山的应用

张松涛,李祥龙,黄永辉

(1. 昆明理工大学 国土资源工程学院,云南 昆明 650093;2. 昆明理工大学 电力工程学院,云南 昆明 650093)

逐孔起爆和间隔装药技术在某矿山的应用

张松涛1,李祥龙1,黄永辉2

(1. 昆明理工大学 国土资源工程学院,云南 昆明650093;2. 昆明理工大学 电力工程学院,云南 昆明650093)

摘要:结合某石灰石矿的生产实践,阐述了逐孔起爆和空气间隔装药技术的作用原理和爆破参数的选择。工业试验结果表明:该矿采用中部空气间隔装药技术后,可以显著降低炸药单耗,合理控制矿石粒度25~55 mm的比例,显著提高了电铲装车效率,为其他相似矿山开采提供参考。

关键词:台阶深孔爆破;空气间隔装药;炸药单耗;大块率

1矿山爆破概述

目前,我国矿山企业降低生产成本的重要途径之一就是减少爆破作业的炸药消耗。为了节省爆破成本,国内外学者提出了3种空气间隔装药技术[1-3],分别为径向不耦合装药技术、中部空气间隔装药技术和孔底空气间隔装药技术。大量的矿山生产实践表明,空气间隔装药技术可以极大地改善爆破效果及岩渣堆积形态。

某石灰石矿属于中型山坡露天开采矿山,现年生产矿石200万t,采场台阶高度12 m,台阶坡面角70(°),采用KQ-150型潜孔钻机穿孔,孔径为150 mm,倾角90(°),采用4 m3电铲铲装。矿段赋存于船山组地层,沿走向长1 400 m,倾角25(°)~45(°)。矿石主要为微粒结构,块状和条带状构造,岩石普氏系数f=4~6。矿区外围200~300 m有部分民房、高压输电线路等建筑物,环境条件较为复杂。矿山自投产以来,在装药上采用连续柱状装药结构,这样使得中下部装药量偏多,药柱重心偏下,造成以下几个问题:

1) 底部粉碎严重,粉矿(0~70 mm)产量上升;

2) 孔口部位大块较多,二次爆破量大;

3) 压渣爆破时,爆堆高,表面大块高悬,危及电铲作业安全,电铲移动大块时间长,装车效率下降;

4) 单位炸药消耗量大,爆破成本高。

过去典型的深孔台阶爆破采用连续耦合装药技术,爆破后底部存在严重的大块,而炮孔周围岩石又过于粉碎,因此必须调整装药结构,采用空气间隔装药技术,既降低了爆炸应力波的峰值压力,又延长了应力的作用时间,从而保证了良好的爆破效果[4]。

2间隔装药技术应用

2.1空气间隔装药爆破机理

炸药爆炸产生的冲击波在炮孔堵头和炮孔底部发生反射形成应力波,加上爆生气体形成的应力波共同作用于岩石。当两种应力波叠加超过岩石的动抗拉强度时,岩石的微裂隙将得到进一步的扩展。此后虽然爆生气体压力下降,但岩石受应力波的反复作用时间延长了2~5倍,极大地提高了岩石的破碎质量。

2.2空气间隔装药参数的确定

1) 台阶高度(H)

台阶高度是露天矿开采重要技术经济指标,直接影响穿孔效率和铲装效率,综合考虑经济、技术和安全因素,并结合矿山的实际生产情况,台阶高度确定为12 m。

2) 炮孔直径和布置方式

矿山现有穿孔设备是KQ-150型潜孔钻机,孔径d=150 mm,垂直布孔。

3) 底盘抵抗线(W)

底盘抵抗线是影响露天矿深孔台阶爆破效果的一个重要参数,指炮孔底部中心至台阶坡底线的水平距离。底盘抵抗线过大会出现根底,过小会产生飞石造成安全事故。可按经验公式计算:

W=(25~45)d

式中d——炮孔直径,150 mm。

根据钻机安全作业条件校对:

W≥hcotα+B

式中B——从钻孔中心至坡顶线的安全距离,取2.5 m。

经上述公式计算和校对,取W=6.8 m。

4) 超深(h)

超深可以降低装药中心的位置,从而有利于克服底盘抵抗线的阻力。国内矿山的超深值一般取孔径的8~12倍,按耦合装药考虑,根据经验取1.5 m,孔深L=13.5 m。

5) 孔距(a)和排距(b)

孔距是指同一排钻孔中相邻两钻孔的中心距。孔距和排距按下式计算:

a=m×W

b=a×sin60

式中m——炮孔密集系数,取值通常大于1.0。

根据上面的公式计算得孔距a为7.5 m,排距b为6.5 m。

6) 填塞长度(l)

工程实践中一般取l=(16~32)d,l≥0.75W,取l=5.1 m。

7) 单孔装药量

采用连续装药结构时,每孔装药量为:

Q1=(L-L1)q=168 kg

式中L——孔深,13.5 m;

q——每米炮孔的装药量,实际取20 kg/m;

L1——连续装药时的填塞长度,5.1 m。

采用空气间隔装药结构时,每孔装药量为:

Q1=(L-L1-L2)q=148 kg

式中q——每米炮孔的装药量,实际取20 kg/m;

L1——间隔装药时的填塞长度,4.6 m;

L2——间隔长度,参考有关资料并经现场爆破试验确定,中部间隔长度为1.5 m。

显而易见,采用空气间隔装药结构,每孔可减少装药量20 kg。

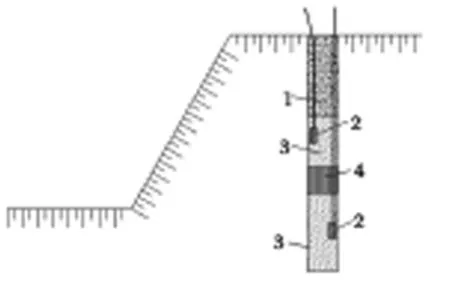

8) 间隔装药位置的确定

中部间隔通常设在装药高度的1/2~2/3处(自装药底端算起)。炮孔中间空气间隔装药如图1所示。

3逐孔起爆技术的应用

3.1逐孔起爆技术的特点

逐孔起爆技术指的是处于相同爆区里的各排孔

1 填塞岩渣; 2 起爆药包; 3 乳化炸药; 4 空气间隔器

按设计延期时间从起爆点依次爆破,而爆区内的各排炮孔按另一设计延期时间由前排向后排依次传爆。因此,爆区里相邻各孔的起爆时间不同,其技术特点是:前爆孔为后爆孔增创一个自由面;爆炸应力波经自由面反射后加强了岩石的破碎;相邻炮孔爆破后岩石再次碰撞,挤压,形成二次破碎;同段爆破炸药消耗减少,有效地降低了爆破振动。

3.2微差间隔时间的确定

确定合理的毫秒延期间隔时间是实现毫秒爆破的关键。根据长沙矿山研究院提出的经验公式[5]:

△t=(20~40)W/f

式中f——岩石普氏系数,f=4~6;

W——底盘抵抗线,清除上一次爆破的爆堆后进行爆破作业时,W取实际抵抗线,W=6.8 m。

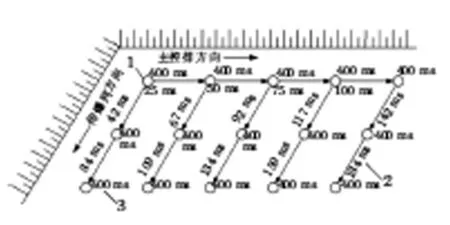

逐孔起爆技术的接力式网路中,主控排内各相邻孔间的延期时间为25 ms,主控列内各相邻孔间的延期时间为42 ms,孔内均采用400 ms。逐孔起爆网路示意图如下图2所示,其敷设方法为:孔内同段,地表分段。

1 起爆点; 2 地表延期时间; 3 孔内延期时间

先爆炮孔产生的个别飞散物可能会损坏中断后续起爆网路,因此孔内必须采用高段别毫秒延期雷管起爆,即孔内雷管采用澳瑞凯生产的Exel系列长延时导爆管雷管5段(延期时间400 ms),继而有效地避免了飞散物对爆破网路的破坏[6]。为了增强起爆网络的可靠性,孔内底部装药采用两发Exel长延时导爆管雷管并联,孔内上部装药可采用一发Exel长延时导爆管雷管,地面导爆管连接起爆件(延迟时间为25,42 ms)起爆[7]。

4爆破试验效果

该矿山采石场运用空气间隔装药技术进行深孔台阶爆破工业试验,通过一段时间的工业实践表明,采用逐孔起爆和空气间隔装药技术后的爆破效果较以往有了很大的改善。主要体现在以下几个方面。

1) 爆破振动效应降低。爆区附近的民房基本不受爆破振动影响。

2) 爆破飞石距离减小。爆破作业时,充填长度及充填质量得到了保证,就能有效地控制飞散物距离。采区多次爆破作业均未发生飞石事故。

3) 大块率降低,根底减少。中深孔台阶爆破的大块率由以往的6%~8%降低至4%~5%,爆破后几乎看不到根底,减轻了二次破碎大块及处理根底的工作量。

4) 爆堆形态规整,碎岩块度适中。粉矿量减少,其他品级产量上升,尤其是优质粒度25~55 mm产量提高。

5) 矿山现有WK-2型电铲,斗容2 m3,配备TR30型自卸式卡车(载重28 t),单斗装载周期由35 s/斗降为27 s/斗,装车周期从240 s/车减为210 s/车,电铲作业效率得到提高。

6) 单位炸药消耗量由以往的0.29 kg/m3减少到0.25 kg/m3,提高了经济效益。

5结论

1) 露天矿台阶深孔中部间隔装药爆破及斜向起爆技术不但在理论上可改善爆破效果,而且在本次爆破工业试验中也证明了这一点。

2) 就石灰石矿而言,采用中部间隔装药技术可以显著提高爆破后优质粒度25~55 mm的比例。

3) 该矿山采石场深孔台阶爆破采用空气间隔装药技术后,单位炸药单耗量由原先的0.29 kg/m3降低到0.25 kg/m3,经济效益较为显著。

4) 逐孔起爆技术和孔内空气间隔爆破技术在矿山开采中的适应性强,特别适合在大中型矿山推广应用。尤其对于周边环境复杂的矿山,可以极大地降低爆破振动和减少飞石危害。

参考文献:

[1]黄绍钧. 工程爆破设计[M]. 北京: 兵器工业出版社, 1996: 91-100.

[2]鞠崇文, 严碧. 孔底间隔爆破技术及其应用[J]. 爆破, 1998, 3(1): 55-59.

[3]陈士海, 崔新壮. 水耦合装药与全耦合装药爆破效能讨论[J]. 爆破, 1998, 6(2): 10-13.

[4]解治宇, 杨育. 采用分段间隔装药技术提高爆破质量及降低采矿成本[J]. 矿业工程, 2003, 1(2): 40-41.

[5]汪旭光. 爆破设计与施工[M]. 北京: 冶金工业出版社, 2012: 782.

[6]颜事龙, 向文. 提高非电起爆网路设计可靠性的途径[J]. 爆破器材, 1998, 27(2): 27-29.

[7]彭可贵, 尚立翔. 非电起爆网路在东大山铁矿的应用实践[J]. 甘肃冶金, 1994, (3): 44-46.

An Application of Hole-by-hole Blasting and Interval Charging Technique in a Mine

ZHANG Songtao1, LI Xianglong1, HUANG Yonghui2

(1.FacultyofLandResourceEngineering,KunmingUniversityofScienceandTechnology,Kunming,Yunnan650093,China;

2.FacultyofElectricPowerEngineering,KunmingUniversityofScienceandTechnology,Kunming,Yunnan650093,China)

Abstract:Based on the practical production of the limestone mine, hole-by-hole blasting and air-deck charge technology principle and the selection of blasting parameters are described. Industrial experiment results indicated that after the application of central air-deck charge technology in the mine, explosive consumption and block rate are released with ore-rock fragmentation controlled reasonable, excavator working efficiency improved, as is also a referrence to provide certain reference for other similar mining conditions of limestone mines.

Key words:Bench deep-hole blasting; Air-deck charge; Explosive consumption; Block rate

中图分类号:TD235.33

文献标识码:A

doi:10.14101/j.cnki.issn.1002-4336.2016.01.013

作者简介:张松涛(1990-),男,江西鹰潭人,硕士研究生,研究方向:工程爆破,手机:18468022613,E-mail:blastly@163.com;通讯作者:李祥龙(1981-),男,云南昆明人,副教授,研究方向:工程爆破,手机:13808731158,E-mail:lxl00014002@163.com.

基金项目:国家自然科学基金(51304087)

收稿日期:2015-09-21