电解金属锰硫酸盐体系除镁技术研究进展

熊雪良

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

电解金属锰硫酸盐体系除镁技术研究进展

熊雪良

(长沙矿冶研究院有限责任公司,湖南 长沙410012)

摘要:目前电解金属锰硫酸盐体系中镁浓度已经达到30 g/L以上,严重影响电解金属锰的生产,除镁技术的研究与应用日趋重要。从化学方法和物理方法两个方面,综述了我国电解金属锰硫酸盐体系除镁技术的研究现状,评价了目前各种方法的优缺点,展望了今后的发展方向。

关键词:电解金属锰;硫酸盐;除镁

0前言

在碳酸锰矿生产电解金属锰(以下简称为:电解锰)的过程中,可能存在如下的酸解过程:

CaCO3+H2SO4=CaSO4↓+H2O+CO2↑

MgCO3+H2SO4=MgSO4+H2O+CO2↑

CaMg(CO3)2+2H2SO4=

MgSO4+CaSO4↓+2H2O+2CO2↑

2KAlSi3O8+4H2SO4=

K2SO4+Al2(SO4)3+6SiO2+4H2O

Mg3Si2O5(OH)4+3H2SO4=

3MgSO4+2SiO2+5H2O

从以上化学反应可知:大部分的Ca2+容易与SO42-生成微溶的CaSO4沉淀而从溶液中分离,Al3+、Si4+在中性pH的条件下容易生成溶胶而分离,唯有Mg2+在浸出液中得到残留与富集。

在目前电解锰工业生产中,为了遵循节能减排和环境保护的政策,废水都返回生产利用,基本上实现生产废液的“零排放”。然而,这样的闭路循环,也给电解锰生产带来了一些弊端,如溶液体系中MgSO4含量的大幅增加。碳酸锰原矿中镁含量约占2%(以MgO计算),大部分在浸出工序溶出,而电解锰生产浸出工序使用的浸出溶液,是循环使用电解锰电解工序产生的废阳极液,因此,随着循环使用次数的增加,溶液体系中的Mg不断累积,目前体系中的Mg2+浓度达到30 g/L以上,相当于MgSO4浓度达到150 g/L以上。溶液体系中MgSO4含量的增加,给生产带来了很多困难,例如降低锰的浸出率,增加电解液的粘度和密度,增加电耗,影响锰产品的纯度和品质,堵塞管道。溶液体系是一种不稳定的饱和状态,随着温度降低(特别在冬天比较明显),在电极、设备和管道中不规则地析出结晶,给操作带来了很大的困难。尤其在过滤工序中,滤布的滤孔经常被结晶堵死,严重影响过滤速度;还有在电解工序中,合格液高位槽的自流管时常被结晶堵死,不仅增加槽面工的作业,而且影响正常生产。

近年来,基于以上硫酸镁给生产带来的问题,国内研究工作者提出了一些有关电解锰生产中除镁的方法,这些方法总体上分为化学方法和物理方法两大类。

1化学方法

化学方法主要是利用矿石中的镁或浸出液中的Mg2+与化学添加剂发生化学反应而分离出来,包括稀酸预浸脱镁法、氟化盐沉淀法、碳酸盐沉淀法、溶剂萃取法等。

1.1稀酸预浸脱镁法

稀酸预浸脱镁法是利用软锰矿中锰和镁在稀硫酸中溶解度以及化学反应趋势的差异,将大部分镁在锰矿还原浸出主流程前脱除。耿叶静等[1]研究表明:在浸出温度35℃,浸出时间0.5 h,每吨原矿中的硫酸加入量约0.2 kg时,软锰矿中镁的预浸脱除率可以达到78%以上。该法可以大幅度提高除杂后软锰矿的锰镁质量比,明显地降低后续浸出过程中的酸耗和固体处理量,镁脱除后的软锰矿的Mn浸出率未受到影响。虽然该法的工艺比较简单,但是该法主要是针对那些难溶于酸的二氧化锰类原矿,应用范围有限,除镁率也偏低。

1.2氟化盐沉淀法

氟化盐沉淀法是利用Mg2+与MnF2(或NH4F)反应生成MgF2沉淀,将镁从溶液中分离出来,该法是目前研究最多的方法。其化学反应式为:

MgSO4+MnF2=MnSO4+MgF2↓

MgSO4+2NH4F=(NH4)2SO4+MgF2↓

刘洪钢等[2]、蔡振勇[3]选用MnF2作为沉淀剂,从沉淀剂用量、体系pH、反应温度、反应时间和静置时间等条件,研究了硫酸锰溶液中除镁的优化工艺参数。结果表明:当沉淀温度为90℃,沉淀剂用量系数为1.5,搅拌时间为1 h,原料液pH值为4.0时,钙和镁的沉淀率分别达到96%和99%,沉淀效果非常好,但是该法使用的MnF2要求纯度高,制备成本也高,试验中是由MnSO4与NH4F反应自制而成,无现成商品,同时MnF2本身就是沉淀,其利用率偏低。因此,又改用NH4F作为沉淀剂,沉淀反应的pH控制在6~7之间,比MnF2沉淀的pH要高,结果发现Mg沉淀率比用MnF2的要低,MgF2在较高浓度硫酸铵体系中存在微量的溶解。

张彭汝等[4]、杨超等[5]、梁腾宇等[6]也用NH4F做沉淀剂,考察了反应温度、反应时间、pH和NH4F加入量等因素对硫酸锰溶液中镁沉淀率的影响。结果表明:在温度90℃,反应时间1 h、pH值为4.5,NH4F加入量为理论量的2.5倍的条件下,镁的除去率已经接近95%。提高温度和pH有利于提高镁除去率,而反应时间在1 h内镁除去率随时间增加而提高,1 h后镁除去率基本不变。杨朝霞等[7]在此研究基础上,用浓硫酸继续溶解MgF2沉淀,产生的HF用氨水吸收,生成的NH4F溶液可以用来循环沉镁,减少了原料的成本。

总之,该法的优点是沉镁率高,而缺点是氟化镁、氟化钙易形成胶体,导致沉降过滤困难;氟化盐用量过量系数大,残余氟离子含量增加,对阴极板具有较强的腐蚀作用,造成阴极板的使用寿命缩短;氟化盐的原料不易得,成本比较高。

1.3碳酸盐沉淀法

碳酸盐沉淀法是利用碳酸根CO32-(或碳酸氢根HCO3-)与Mg2+反应生成碳酸镁或碱式碳酸镁沉淀,将镁从溶液中分离出来。其化学反应式为:

MgSO4+CO32-+3H2O=MgCO3·3H2O↓+SO42-

MgCO3·3H2O+CO2=Mg(HCO3)2+2H2O

5Mg(HCO3)2+H2O=

4MgCO3·Mg(OH)2·5H2O↓+6CO2↑

陶长元等[8]申请的专利报道了一种降低电解锰阳极液镁离子浓度的方法:首先向电解锰阳极液中加入碳酸铵固体,并充分搅拌,然后加入少量氟化铵固体,继续搅拌,再加入少量硫酸铝固体,反应完成后,料浆过滤,分离去除碳酸镁沉淀。该发明是以碳酸铵固体为主要原料来沉淀电解锰阳极液中镁离子,加入氟化铵的目的是与碳酸镁等含镁化合物形成很稳定的配合物,加入硫酸铝的目的是与硫酸铵在酸性条件下生成硫酸铝铵沉淀,降低浸取液中的铵离子浓度。当碳酸铵与镁的质量比为45∶26,氟化铵与镁的质量比为5∶26,硫酸铝与镁的质量比为5∶26时,镁离子的去除率为50.00%,锰离子损失2.25%。本发明无需特别设备,运行稳定,锰离子的损失少,但是镁的除去率太低,效果比较差,并且引入多项新杂质,工艺操作比较繁琐。

1.4溶剂萃取法

刘洪刚等[9]对广西某低品位氧化锰矿采用焙烧—浸出—P507萃取法脱除浸出液中的钙镁,研究表明用30%的P507和70%的磺化煤油作为萃取剂,控制原料液初始pH值约0.2,溶液温度25℃,混合时间3 min,油/水相比1∶1,常温下5级逆流萃取后,镁、钙的萃取率分别为72.06%和48.97%,锰的损失为6.35%,溶液中Mg2+浓度越高,萃取效果越好。该法既有效脱除了钙、镁,又抑制锰的损失,同时设备和操作都比较简单,但是硫酸镁单级萃取率只有25%,总Mg萃取率也比较低,微量的P507和磺化煤油对电解锰的影响不得而知。

1.5其他方法

化学方法处理过程中,还有用添加草酸盐[10]、氨水[11]、尿素[12]和磷酸盐[13]等来沉淀硫酸镁溶液。如根据反应:

MgSO4+(NH4)2C2O4=MgC2O4↓+(NH4)2SO4

陶长元等[10]提出一种从电解锰过程产生的复盐结晶中回收锰和镁的方法,在除锰后的滤液中加入沉淀剂二水草酸并充分混合,pH值控制在8~9之间,草酸根与滤液中的硫酸镁反应生成草酸镁沉淀,当草酸与硫酸镁摩尔比为1.5时,Mg除去率达到98%以上,该法必须除锰后除镁,否则引起草酸锰沉淀,锰损失较大。

2物理方法

物理方法就是通过一些物理技术手段,使溶液中的镁浓缩富集,甚至结晶盐析而分离,包括浓缩结晶法、饱和度结晶法、纳滤膜法等。

2.1浓缩结晶法

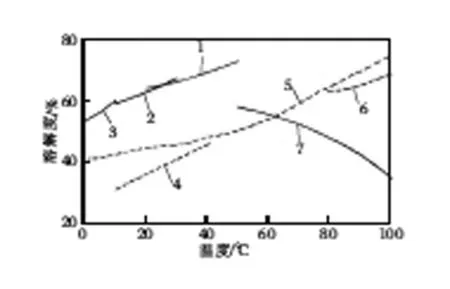

浓缩结晶法是利用蒸发或升温降温等方法使硫酸镁的溶解度发生变化,从而结晶析出分离。伍福智等[14]根据MgSO4与MnSO4的溶解度差异较大的特点,采用升温结晶法实现硫酸锰与硫酸镁的分离。MgSO4与MnSO4的溶解度与温度的关系如图1所示。

1 MnSO4·4H2O; 2 MnSO4·5H2O; 3 MnSO4·7H2O;

4 MgSO4·7H2O; 5 MgSO4·6H2O; 6 MgSO4·H2O;

7 MnSO4·H2O

图1MgSO4与MnSO4的溶解度随温度的变化

根据图1所示,50℃以上时,MnSO4的溶解度随温度的升高而下降,MgSO4溶解度则随温度的升高而增大,100℃时,MgSO4溶解度远远大于MnSO4。因此,在高温阶段可以较好地实现锰镁的分离。在100℃时分离析出MnSO4·H2O晶体后,母液再继续蒸发至一定浓度,然后降至室温(20℃左右),静置、结晶、过滤即可分离去除溶液中MgSO4·7H2O或MgSO4·6H2O晶体,因此溶液体系中的锰镁得到较好的分离。但是韩培伟等[15]对电解锰阳极液进行高温浓缩结晶试验,结果表明:在85℃和110℃的温度下,会出现硫酸镁和硫酸铵的混合结晶,结晶物的镁铵摩尔比在0.95~1.02之间。

总之该法具有工序短,操作简单,投资少的优点,而缺点是能耗浪费大,除镁率低,结晶过程易出现混合结晶行为,其他盐类损失大,并从理论上分析和实践上得到验证[16-17]。

2.2饱和度结晶法

饱和度结晶法是利用硫酸镁在不同溶剂体系下的饱和度不同,使溶液体系盐析出硫酸镁晶体而分离。杨绍泽等[18-19]发明了一种电解锰加工工艺中乙醇循环除镁的方法:向电解锰阳极液中加入无水乙醇,其加入量80~125 g/L,搅拌均匀后,调整溶液温度在35~55℃,阳极液中的硫酸镁出现大量盐析沉淀,再将阳极液过滤分离,即除去阳极液中饱和硫酸镁沉淀。经过滤处理后的溶液可以通过蒸馏的方法把乙醇蒸馏分离,实现乙醇回收和循环利用。研究表明,在阳极液中加入100 g/L的无水乙醇,溶液温度45℃时,硫酸镁的除去率可以达到75%以上,使用处理后的电解液电解的平均产量、电流效率均有所提高,吨锰耗电量降低。

该法的缺点是引入新的有机物相,在50℃左右的阳极液中挥发较大,同时蒸馏的能耗较高,循环回收处理工序比较麻烦,镁的除去率不高,除镁时铵的损失也比较大。

2.3纳滤膜法

李萌等[20]采用纳滤膜处理电解锰生产过程中产生的含锰镁废水,考察了操作压力、阻垢剂和反冲洗等因素对膜通量和各金属离子截留率的影响。结果表明:在操作压力为2.0 MPa时,纳滤膜对Mg2+的截留率为90.69%,可以实现镁的浓缩,并得到低浓度的透过液。加入阻垢剂后,纳滤膜的膜通量比未加入阻垢剂时的膜通量略大,利用1%柠檬酸溶液反冲洗纳滤膜4次后,膜通量均可完全恢复。

该法的优点是操作简单,除镁率较高。但是只能处理低浓度的Mg溶液,随着浓缩液中Mn2+、Mg2+的不断升高,纳滤膜的膜通量近似呈线性下降,处理能力明显降低;而且溶液中的Mn也会大部分截留,除镁时的锰损失非常大。

3电解锰发展建议

目前在电解锰生产行业,体系中的硫酸镁浓度已经达到150 g/L以上,严重影响电解锰正常的生产,除镁的技术研究是电解锰生产行业发展的重要课题。今后的研究方向应该考虑以下几个因素。

1) 除镁量

由于电解锰体系中硫酸镁的浓度明显大于硫酸锰、硫酸铵的浓度,所以电解锰体系中的含镁量比较大,处理的电解锰溶液也比较多,比如一个年产1万t电解锰厂,每天的溶液量是1 500 m3。

2) 处理成本

由于在电解锰体系中硫酸镁属于杂质类,除去硫酸镁的成本会增加电解锰的生产成本,所以必须尽量减少除镁的成本。

3) 工艺流程

因为电解锰厂的生产是闭路循环,溶液体系的循环周期为24 h,所以使用的除镁方法必须工艺流程短,操作简单,才能保证每天的生产顺利进行。

4) 环境保护

由于国家对环保的要求和人民对生活质量的重视,因此除镁处理的方法必须无环境污染。

4结论

综上所述,目前的氟化盐沉淀法、碳酸盐沉淀法、饱和度结晶法、溶剂萃取法分别存在一些明显的弊端,比如生产成本高、操作繁琐、能耗高、镁分离效果差等。因此,结合电解硫酸锰体系中硫酸镁的特性,开发两型、经济、实用的除镁方法将是一个重要的研究方向。

参考文献:

[1]耿叶静, 刘静, 周娥, 等. 富镁软锰矿中镁的预脱除实验研究[J]. 中国锰业, 2012, 30(2):29-32.

[2]刘洪刚, 朱国才. 氟化锰沉淀脱除还原氧化锰矿浸出液中钙镁[J]. 矿冶, 2007, 16(4): 25-28.

[3]蔡振勇. 废铁屑还原浸出软锰矿制备硫酸锰及其电解工艺研究[D]. 湘潭: 湖南科技大学化学化工学院, 2012.

[4]张彭汝, 王文磊, 杨超, 等. 硫酸锰溶液氟化沉淀法除镁的研究[J]. 有色金属(冶炼部分), 2012(12): 1-4.

[5]杨超, 王文磊, 曾德文, 等. 脱除硫酸锰溶液中杂质镁的研究[J]. 有色金属(冶炼部分), 2012(8):39-44.

[6]梁腾宇, 杨超, 阳海棠. 电解金属锰生产过程除镁的研究[J]. 有色金属(冶炼部分), 2014(6): 13-16.

[7]杨朝霞, 蒋成, 白祖海, 等. 电解锰生产中镁的回收利用[J]. 吉首大学学报(自然科学版), 2001, 22(4): 95-96.

[8]陶长元, 孙思, 刘作华, 等. 一种降低电解锰阳极液镁离子浓度的方法: 中国, 201010503168.6[P]. 2012-05-23.

[9]刘洪刚, 朱国才. 溶剂萃取法脱除锰矿浸出液中钙镁的研究[J]. 中国锰业, 2008, 26(1): 34-37.

[10] 陶长元, 孙思, 刘仁龙, 等. 从电解锰过程产生的复盐结晶中回收锰和镁的方法: 中国: 201110049937.4[P]. 2011-08-17.

[11] 胡显智. 高镁矿石酸浸降镁及浸出液综合利用研究[D]. 昆明: 昆明理工大学, 2001.

[12] Qian H Y, Deng M, Zhang S M, et al. Synthesis of Superfine Mg(OH)2 Partieles by Magnesite[J]. Materials Seience and Engineering A, 2007(445): 600-603.

[13] 霍守亮, 席北斗, 刘鸿亮, 等. 磷酸铵镁沉淀法去除与回收废水中氮磷的应用研究进展[J]. 化工进展, 2007, 26(3): 371-376.

[14] 伍福智, 钟国清, 蒋礼. 酸解法制备硫酸锰的研究[J]. 无机盐工业, 1994(5): 44-46.

[15] 韩培伟, 储少军, 倪善强, 等. 锰电解返回液结晶沉淀问题研究[J]. 铁合金, 2012(5): 19-22.

[16] 袁明亮, 邱冠周. 硫酸锰溶液结晶分离硫酸镁的水系相图原理[J]. 中南工业大学学报, 2000, 31(3): 212-214.

[17] 袁明亮, 梅贤功, 姜涛, 等. 结晶法分离MnSO4和MgSO4的若干问题讨论[J]. 中国锰业, 1997, 15(3): 40-43.

[18] 杨绍泽, 任博, 王春霞. 电解金属锰加工工艺中乙醇循环除镁工艺初探[J]. 中国锰业, 2011, 29(2): 15-18.

[19] 杨绍泽, 任博, 王春霞, 等. 电解锰加工工艺中乙醇循环除镁方法[P]. 中国: CN,201110024249.2. 2013-03-20.

[20] 李萌, 朱彤, 张翔宇, 等. 纳滤膜处理含锰废水[J]. 化工环保, 2012, 32(3): 260-263.

A Research Progress of Magnesium-removed from EMM Sulfate System

XIONG Xueliang

(ChangshaResearchInstituteofMiningandMetallurgyCo.,Ltd.,Changsha,Hunan410012,China)

Abstract:The magnesium concentration of the electrolytic manganese sulphate system was more than 30 g/L, which affected seriously on production of electrolytic manganese, therefore, the research and application of the removing magnesium technology is very important. In this paper, from two aspects of chemical and physical methods, the recent research status of removing magnesium technology from the domestic electrolytic manganese sulfate system are reviewed, the advantages and disadvantages of various methods were estimated. And also the article indicates the future development direction in the end.

Key words:EMM;Sulfate;Removing magnesium

中图分类号:TF111.33

文献标识码:A

doi:10.14101/j.cnki.issn.1002-4336.2016.01.002

作者简介:熊雪良(1976-),男,江西丰城人,高级工程师,硕士研究生,研究方向:有色金属冶金,电话:0731-88655696,手机:13973120436,E-mail:xiong9550@163.com.

基金项目:湖南省级矿业权价款地质勘查项目(20140314);长沙矿冶研究院有限责任公司技术创新基金项目(A2014-62)

收稿日期:2015-10-10