基于动网格6DOF方法的液压阀流场特性分析

郭晓霞,黄家海,,权 龙,王胜国

(1.太原理工大学 新型传感器与智能控制教育部与山西省重点实验室,太原 030024;

2.太重榆次液压工业有限公司 技术中心,山西 榆次 030600)

基于动网格6DOF方法的液压阀流场特性分析

郭晓霞1,黄家海1,2,权龙1,王胜国2

(1.太原理工大学 新型传感器与智能控制教育部与山西省重点实验室,太原 030024;

2.太重榆次液压工业有限公司 技术中心,山西 榆次 030600)

摘要:利用计算流体动力学软件FLUENT中的6DOF模块模拟插装阀阀芯开启过程中的非定常流场,阀芯运动由其所受流体力确定,当阀芯受力达到平衡时,阀芯停止运动。将阀芯处于稳定时阀芯位移、控制腔压力、阀芯所受稳态液动力的仿真计算结果与理论公式计算值进行了比较,并对阀芯开启过程中的瞬态压力场、速度场进行了分析。结果表明,该仿真计算与理论计算值误差较小,具有较高的可靠性;与以往研究方法相比,该方法与阀芯实际运动更加接近。本研究能够较真实地模拟液压阀开启过程中的瞬态流场特性,为进一步研究液压阀性能提供重要理论依据。

关键词:插装阀;有限元分析;流体动力学软件-6DOF;液压流场;理论计算

液压阀是液压系统中的重要元件,用于控制系统的液流方向、流量和压力,其性能优劣在很大程度上决定了液压系统的使用性能。对于液压阀而言,传统的研究方法主要借助于理论推导与实验研究。近年来,随着计算机技术和计算流体动力学(CFD,Computational Fluid Dynamics)理论的发展,针对液压阀内部流场的数值分析和可视化研究逐渐成为液压阀领域的重要方向之一。

以往的数值模拟多局限于定常研究或直接给定阀芯运动速度[1-3]。如,太原理工大学郑淑娟通过动网格方法自定义阀芯运动速度,以此来获得阀芯开启、关闭过程受到的瞬态液动力、流量系数与通过阀流量、阀开口度之间的定量关系;哈尔滨工业大学刘华坪采用UDF函数给定阀芯速度随时间的变化规律,来模拟4种阀门动态过程中的流动状态和阀体受力情况等等。而实际工作中,阀芯的运动规律无法用既定的代数式给出,直接给定阀芯运动速度所获得的流场存在失真问题,无法获得阀芯真实的位移曲线与实际的平衡位置。近年来,已有学者开始研究阀芯在流场受力下的运动状态,多数采用UDF(用户自定义函数)定义阀芯的受力状况,以此来实现阀芯的运动。如,解放军理工大学的何晓晖教授[4]利用动网格技术及UDF函数对液压球阀二维模型启闭过程中的液动力进行了研究,得到了阀芯启闭过程中的流场压力分布;兰州理工大学的苏华山博士[5]基于动网格技术分析了加油泵溢流阀内流体振动及产生噪声的原因;Dong-A大学的SONG[6]使用CFX软件的动网格模型分析了溢流阀在不同超压下的流场特性。以上研究均需要编写较为复杂且容易出错的UDF函数,需花费较多时间。

为了探索液压阀瞬态流场特性,使阀芯在受力不平衡的状态下自行开启,受力平衡后处于稳定状态,笔者采用FLUENT中的动网格6DOF模型来模拟阀芯运动过程,避免了编写较为复杂的UDF函数。为了验证此方法的可行性,选用Valvistor阀作为研究对象,将阀芯作为运动实体,阀芯运动由其所受的流体力决定。

1Valvistor阀工作原理及数学建模

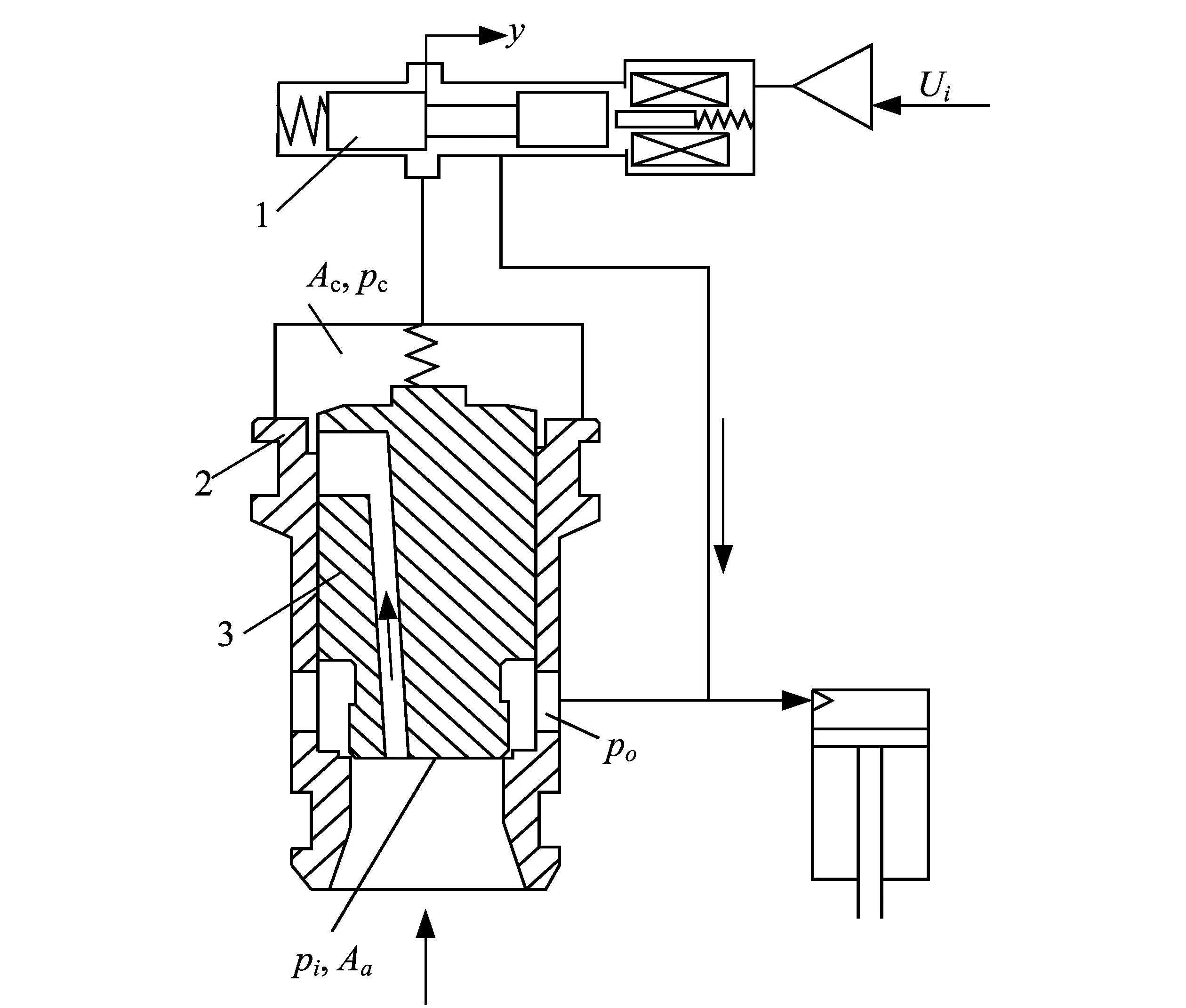

Valvistor阀工作原理如图1所示。当先导阀口关闭时,主阀进油腔油液经反馈节流槽流入并充满控制腔,上下两腔压力相同,由于弹簧力及上下腔面积差作用,主阀处于关闭状态。当先导阀打开后,控制腔油液经先导阀流至主阀出口,控制腔压力下降,主阀芯向上移动;当流经反馈节流槽的流量与先导阀的流量相同时,达到稳态,主阀芯停止移动。

阀芯动力平衡方程为:

(1)

1-先导阀;2-阀套;3-阀芯图1 Valvistor阀工作原理Fig.1 Working principle of valvistor valve

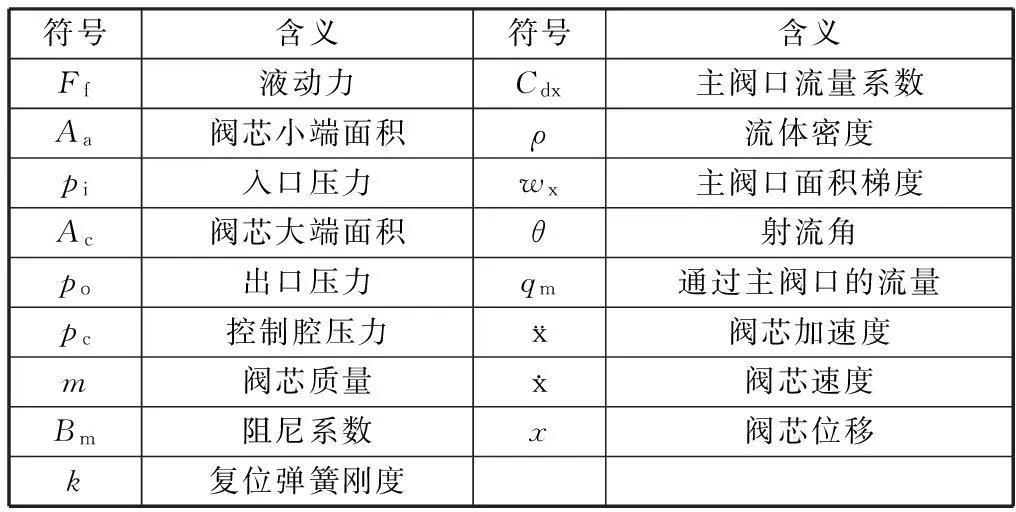

符号含义符号含义Ff液动力Cdx主阀口流量系数Aa阀芯小端面积ρ流体密度pi入口压力wx主阀口面积梯度Ac阀芯大端面积θ射流角po出口压力qm通过主阀口的流量pc控制腔压力¨x阀芯加速度m阀芯质x阀芯速度Bm阻尼系数x阀芯位移k复位弹簧刚度

忽略阀芯与阀套之间的摩擦力及阀芯重力,因其相对于流体力较小。其中,

(2)

(3)

则:

(4)

当流场处于稳态时,通过主阀口的流量为:

(5)

由式(5)可得:

(6)

其中,面积梯度wx为:

(7)

2数值计算方法

2.1几何与网格划分

根据实际流域建立液压阀的流道模型,如图2所示。因不知先导阀的具体尺寸,无法对先导阀进行建模,因此,根据文中所使用实验数据,依据

将先导阀阀口简化为小圆柱阀口。将小圆柱口的尺寸不断修改,并将多组稳态模拟结果与实验数据进行对比之后,确定先导阀阀口为直径1.1 mm,高0.1 mm的圆柱阀口,如图2中OUTLET-2.

图2 1/2流体域Fig.2 Half of the fluid domain

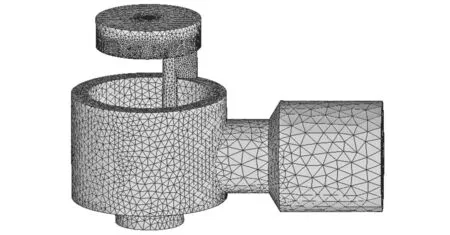

对于复杂几何体而言,生成六面体网格较为困难。为减少划分网格的时间,采用四面体网格进行网格划分。为了更好地捕捉液压阀的内部流场,对压力、速度梯度较大的局部区域进行网格细化。

Fluent中的动网格技术需要确保拓扑结构不发生变化,运动物体不接触到边界,因动网格技术的此项限制,在阀芯与阀套之间有一个0.05 mm的预开口量来确保流体域是一个整体。

网格划分如图3所示,其中99.99%的网格质量高于0.35,可认为网格质量符合精度要求。

2.2假设

对Valvistor阀进行解析计算时,对上述模型作如下假设:

1) 假设Valvistor阀为理想锥阀,即阀芯与阀套配合精确无径向间隙,且阀芯只有平移运动,没有旋转运动;

2) 流体为不可压缩、恒定牛顿流体;

3) 不考虑热传递,流体保持恒温;

4) 忽略流体重力。

图3 流域网格Fig.3 Mesh of the flow domain

2.3计算方法

瞬态模拟采用标准k-ε湍流模型;进出口条件为压力边界,进口压力为4.25 MPa,出口压力为0.7 MPa;激活动网格6DOF模型。因本次模拟采用四面体网格,选定动网格更新方法为弹性光顺法与局部网格重构法;压力-速度耦合方式选用PISO格式;设置时间步长为0.001 ms,仿真时间0.04 s。

2.46DOF模型

因阀芯的运动由作用在其上的流体力、阀芯重力以及其他力共同决定,其运动规律难以用简单的代数式给出。Fluent所提供的6DOF模型可计算物体在流体作用下的运动学特征(速度、加速度、力等),求出其运动轨迹。该模型将运动部件作为刚体,忽略其变形。

为了计算阀芯在液压力作用下的运动姿态,在6DOF模型中采用UDF宏DEFINE-SDOF-PROPERTIES定义刚体的质量、动量、转动惯量等,利用该函数对模型进行简化,只考虑阀芯沿Z轴的平移运动,约束其在X,Y方向上移动,约束其绕X,Y,Z轴的转动。

3仿真结果验证

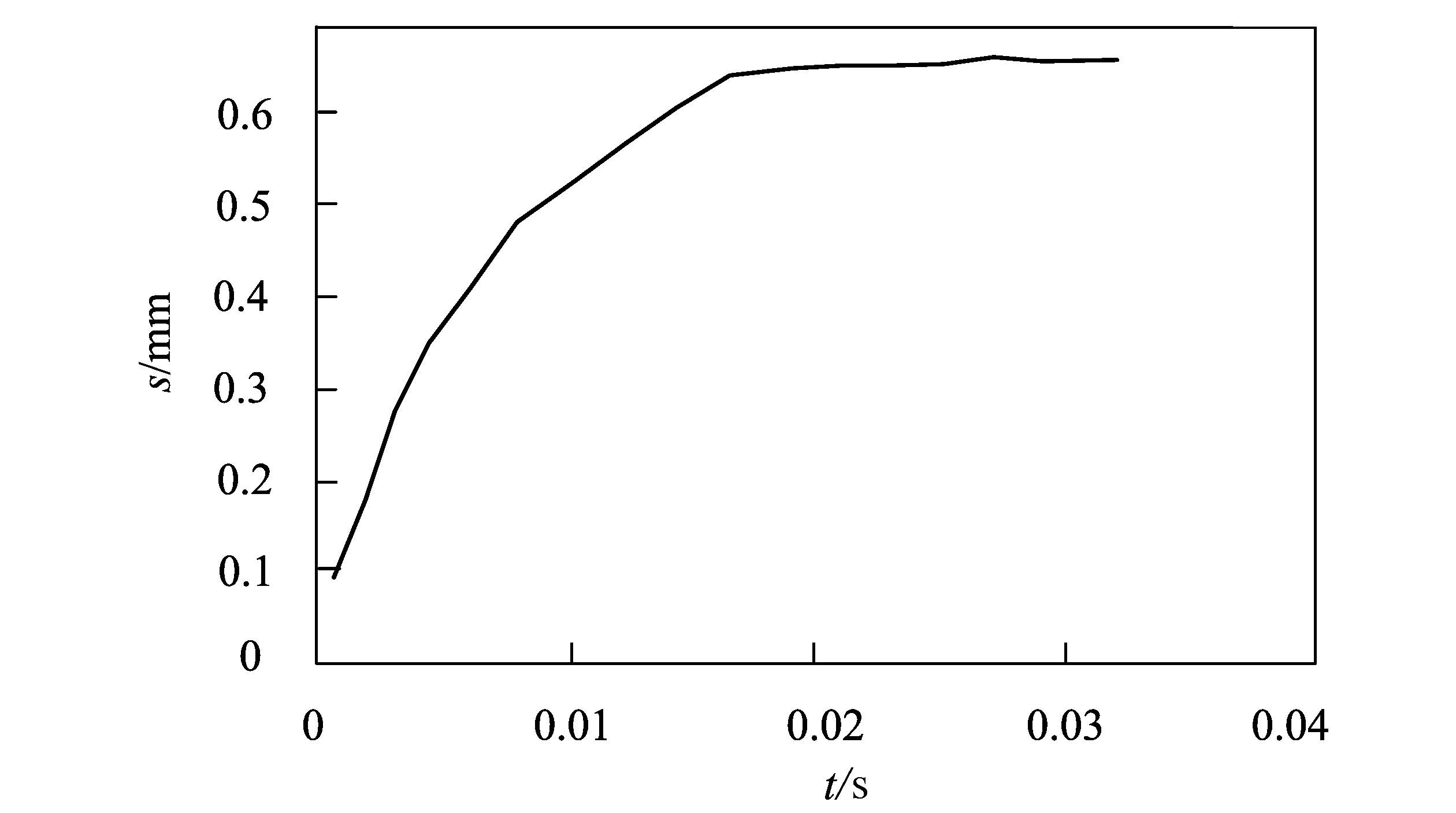

图4 阀芯位移曲线Fig.4 Displacement curve of the valve core

图4为阀芯位移曲线,因阀口处有0.05 mm的预开口量,且没有考虑先导阀突然开启的情况,所以位移曲线没有超调现象。由位移曲线可知,在阀芯开启的初期阶段,阀芯运动速度较大;随着开启过程的进行,阀芯运动速度逐渐减小;在0.02 s之前阀芯已经趋于稳定,阀芯位移0.660 5 mm。

图5为阀芯稳定后,主阀口处的流线图,由图可知,射流角约为51°.

图5 主阀口处流线图Fig.5 Streamline of the main valve

取Cdx为0.77[7],θ为51°,当阀芯稳定时,通过主阀口的质量流量为1.454 1 kg/s,则由公式(6)计算得到阀芯位移x=0.696 8 mm,理论计算与仿真计算的相对误差

根据阀芯壁面压力分布,可以计算阀芯受到的稳态液动力。仿真计算得到的稳态液动力为75.9 N。为验证本文计算方法,将仿真计算结果与理论计算得到的结果进行比较。由理论计算式(2)推导出的结果为82.3 N,理论计算与仿真计算结果的相对误差为7.8 %。

由控制腔压力公式(4)可得:

仿真计算得到的控制腔压力为2.3 MPa左右,如图6所示。

由以上计算可知,理论计算与仿真计算结果的误差较小,可以认为仿真计算结果与理论计算结果相互吻合。因此,该模型具有较高精度和可靠性,能真实模拟液压阀开启过程中的流动状态。

4动态流场分析

受篇幅所限,以下分析只给出t=0.001 s (S=0.12 mm),t=0.01 s(S=0.52 mm),t=0.02 s(S=0.66 mm)时的仿真计算结果。

4.1压力分析

图7为阀芯运动过程中不同瞬时的流场压力云图。t=0.001 s时刻,阀口前端形成高压区,过流面积减小处形成低压区,此时阀芯下端面所受液压力大于阀芯上端面液压力,阀芯所受合力方向向上,向趋于打开方向运动;t=0.01 s时刻,油液经主阀口流入阀腔,主阀口处压力迅速降低,在拐角处出现低压区;t=0.02 s时刻,阀芯上下端面受力平衡,运动速度近似于0 m/s,位移达到最大值。

从图中可以看出,随着阀芯向上运动,阀芯位移逐渐增大,阀芯上下端面压力逐渐趋于平衡;不同瞬时,阀腔内的压力分布不断变化,但阀内最高压力、最低压力位置基本相同,压力分布规律相似;阀口处压力迅速降低,存在较大的压力损失;在阀芯锥部上下端与阀座拐角处的位置出现低压区,在高压环境下很容易产生气穴、气蚀现象。

图7 不同瞬时压力分布云图Fig.7 Pressure distribution contours under different transient times

4.2速度分析

图8 不同瞬时流场速度云图Fig.8 Speed contours of flow field under different transient times

图8给出了Valvistor阀阀芯运动过程中不同瞬时的流场速度云图。从图中可以看出,不同瞬时,阀腔内的速度分布不断变化,但阀内最大速度位置基本相同,即阀口处、上节流口处与控制腔出口处;随着阀芯向上运动,开口量逐渐增大,相对流速高的区域有所扩大,流速高的区域贴着阀芯侧面流动,在阀芯下端面中部流速接近0的区域也在缩小。由不同瞬时的流场速度云图可看出,Valvistor阀内部流场前后对称,可简化为1/2模型,以减少计算资源;结合压力分布云图可以看出,最大流速所在区域也是压降最大的区域,同时流场内的最小负压值也位于附近。

5结论

1) 利用计算流体动力学(CFD)软件Fluent 14.5进行了Valvistor阀三维瞬态流场仿真。结合瞬态模拟、动网格技术、动态方程,将阀芯位移、控制腔压力、阀芯受到稳态液动力的数值计算结果与理论计算值进行比较,结果表明,该液压阀模型建模正确,该方法具有较高精度和可靠性,能真实模拟液压阀开启过程中的流动状态。因液压阀的动态特性难以用稳态模拟获得,此方法对具有复杂结构的液压阀,在设计阶段进行性能评估具有重要意义,之后将利用此模型研究不同压差下的动态特性。

2) 液体在流动的过程中,过流面积突变处引起流速和压力的相应变化,在阀芯锥部上下端与阀座拐角处的位置出现低压区,在高压环境下很容易产生气穴、气蚀现象。

3) 由速度云图可知,阀内流场前后对称,可简化为1/2模型,减少计算资源。参考文献:

[1]郑淑娟,权龙,陈青.阀芯运动过程液压锥阀流场的CFD计算与分析[J].农业机械学报,2007,38(1):168-172.

[2]刘华坪,陈浮,马波.基于动网格与UDF技术的阀门流场数值模拟[J].汽轮机技术,2008,50(2):106-108.

[3]宋治伟,崔宝玲,尚照辉,等.截止阀启闭过程内部瞬态流动特性[J].工程热物理学报,2012,33(6):957-960.

[4]何晓晖,孙宏才,程健生,等.基于动网格的液压阀阀芯启闭中的液动力分析[J].解放军理工大学学报(自然科学),2011,12(5):491-495.

[5]苏华山,杨国来,张立强,等.加油机溢流阀流体振动噪声分析与优化[J].振动与冲击,2013,32(23):130-134.

[6]SONG X G,LIN W,PARK Y C.Transient analysis of a spring-loaded pressure safety valve using computational fluid dynamics(CFD)[J].Journal of Pressure Vessel Technology,2010,132(5):054501.

[7]VAUGHAN N D,JOHNSTON D N,EDGE K A.Numerical simulation of fluid flow in poppet valves[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,1992,206(2):119-127.

(编辑:庞富祥)

Flow Field Characteristic Analysis of Valve Based on Dynamic Mesh 6DOF Technique

GUO Xiaoxia1,HUANG Jiahai1,2,QUAN Long1,WANG Shengguo2

(1.KeyLabofAdvancedTransducersandIntelligentControlSystem,MinistryofEducationandShanxiProvince,TaiyuanUniversityofTechnology,Taiyuan,Shanxi030024,China;2.TechnologyCenterofTaiyuanHeaveyMachineryGroupYuciHydraulicIndustry,Yuci,Shanxi030600,China)

Abstract:The numerical simulation and visualization research of internal flow field of hydraulic valve have become one of the important directions in the field of fluid power transmission. But the present numerical analyses are limited to the steady model or constant spool movement velocity,thus impossible to simulate real transient flow field. In this paper, the transient flow field of the cartridge valve in the opening process is simulated by combining computational fluid dynamics software FLUENT with 6DOF model of dynamic mesh technique. The movement of the spool is decided by flow force which exerts on it. The spool stops moving when the forces are balanced.This method makes it easier to realize transient simulation and prevents writing more complex UDF functions. By comparing numerical simulation results about the valve displacement, pressure of the control chamber and the steady flow force with the theoretical formula calculation values,the results show that the numerical results are the same with theoretical value.So the proposed method is feasible to simulate the flow state in the opening process of hydraulic valve. And on this basis, the transient pressure field and velocity field of valve camber in the opening process of the valve are researched,which provides important theoretical basis for further research on hydraulic valve performance.

Key words:dynamic mesh technique;6DOF;fluent;valve;flow field

中图分类号:TH137

文献标识码:A

DOI:10.16355/j.cnki.issn1007-9432tyut.2016.01.003

基金项目:国家自然科学基金资助项目:有源、流量闭环先导级为驱动的电液流量控制理论与方法(511753620);新型先导脉宽调制的电液比例节流与调速复合控制方法及系统集成(51205271);高等学校博士学科点专项科研基金(20121402120002)

作者简介:郭晓霞(1990-),女,山西阳泉人,硕士生,主要从事液压阀的CFD仿真研究,(E-mail)372472953@qq.com通讯作者:黄家海,男,副教授,主要从事液压传动及理论研究,(E-mail)huangjiahai@tyut.edu.cn

收稿日期:2015-08-29

文章编号:1007-9432(2016)01-0011-05