高效节能毛坯尺寸优化研究*

肖永茂,张 华,江志刚

(武汉科技大学 机械与自动化学院,武汉 430081)

高效节能毛坯尺寸优化研究*

肖永茂,张华,江志刚

(武汉科技大学 机械与自动化学院,武汉430081)

摘要:毛坯尺寸确定不仅是机械加工工艺编制及工序确定的基础和前提,更是切削参数确定的必要条件。为实现机械加工高效节能,研究面向高效节能的毛坯尺寸优化选择。依据加工设备情况及加工要求,以被吃刀量、切削速度和进给量为变量,毛坯加工时间最短和加工能耗最低为目标的多目标模型。运用NSGA-II算法对具体工件加工参数进行优化,并分析结果。传统毛坯尺寸选择主要考虑保证加工要求,文章在设计阶段通过对毛坯尺寸对能耗影响分析,优化选择毛坯尺寸可以节约能耗、提高加工效率。

关键词:高效节能;毛坯尺寸;NSGA-II算法

0引言

工件的加工时间和能源消耗是企业生产考虑的重要目标。毛坯尺寸是确定加工工艺的基础,加工产品的能耗、质量、成本等都与毛坯尺寸关系密切。选择最优毛坯尺寸是提高生产效率、降低能源消耗的有效方式。毛坯尺寸确定是产品加工的基础,传统的毛坯尺寸选择方法已很难满足现代设计制造能源、效率的要求,为此人们纷纷提出并研究在工件确定后的第一步,就应该尽早确定毛坯尺寸,以满足毛坯在加工过程中对效率和能耗最低的要求[1-3]。

传统毛坯尺寸选择中,毛坯尺寸选择主要考虑保证工件的加工质量,往往很少考虑毛坯尺寸对加工能量消耗和加工时间的影响;另外,在确定毛坯尺寸时,往往通过查表修正或凭借设计人员的经验,缺少准确、科学的选择方法。传统的毛坯尺寸确定方法已不能充分满足现代先进制造的要求,因此必须转变以单纯考虑满足工件性能为主要原则的毛坯尺寸确定思想。先进的毛坯尺寸选择思想应该是根据工件加工的特点,遵循工件的功能属性和绿色属性的原则,综合考虑毛坯尺寸对能耗、效率等影响。

现代毛坯尺寸选择是一个多特征、多变量、多目标且具有大量不确定因素的决策过程。在这种情况下,现代人工智能技术将在毛坯尺寸选择中发挥重要作用。现代毛坯尺寸选择多目标决策体系是现有的毛坯尺寸选择体系与能耗、高效等多目标的集成,形成毛坯尺寸选择过程中多目标最优决策体系。

毛坯尺寸是工件尺寸与被吃刀量的和。毛坯尺寸的优化选择可以转换为对切削参数优化,很多学者对切削参数优化进行了研究[5-7]。毛坯尺寸涉及多方面因素,关注的目标也不止一个,多个目标相互影响,可能还会有冲突,要求多个目标同时都实现最优往往是很难的,并且同时寻求多目标优化问题的pareto解比较困难。智能算法被广泛采用求解多目标问题,如改进遗传算法算法[8-9]、粒子群算法[10]。NSGA-II[11]算法等逐渐被用于切削用量的选择和优化,其中NSGA-II算法被广泛应用于车削优化。在毛坯尺寸优化中选择NSGA-II算法。

1优化模型

1.1优化变量确定

毛坯尺寸是工件尺寸与总切削深度的和,在工件尺寸确定的条件下,确定合适的切削深度是毛坯尺寸确定的基础。以切削三要素为模型变量。变量的变化对加工能耗、加工效率都可以产生巨大影响,其中进给量的影响最为明显。

1.2优化目标函数

以高效、节能为目标对加工过程进行优化。

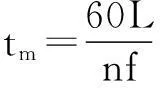

1.2.1切削过程时间函数

加工花费的时间包括直接切削时间、刀具调整时间、辅助时间组成。加工时间表达式为:

(1)

(2)

1.2.2能耗目标函数

工件加工能耗由机床启动能耗、机床空载能耗、加工能耗组成。数学表达为:

E=ES+EU+EM

(3)

式中,ES为机床启动能耗,EU为机床空载能耗,EM为加工能耗。能耗最低函数可以表达为:

minf(x1,x2,x3,)=ES+EU+EM

(4)

1.3加工约束条件

毛坯尺寸的优化取值受加工设备、工件质量要求等多方面限制,需要在限定条件内取值[4]。

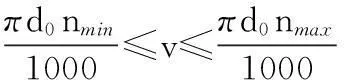

(1)转速限制。转速参数选择必须在满足速度要求,即:

(5)

式中,nmin,nmax分别表示机床主轴极限转速。

(2)进给量约束。进给量需满足机床要求,即:

fmin≤f≤fmax

(6)

式中,fmin,fmax分别表示机床允许的极限值。

(3)切削力约束。切削力需要在规定范围内,即:

F≤Fmax

(7)

式中,Fmax表示最大进给力。

(4)功率约束。功率在允许范围内。即:

P≤ηPmax

(8)

η表示功率有效系数,Pmax为最大有效切削功率。

(5)加工质量约束。表面粗糙度符合要求。

R≤Rmax

(9)

R为加工得到表面粗糙度,Rmax零件表面粗糙度允许最大值。

毛坯尺寸高效、节能数学模型为:

F≤Fmax

P≤ηPmax

R≤Rmax

2优化实例

2.1实例条件

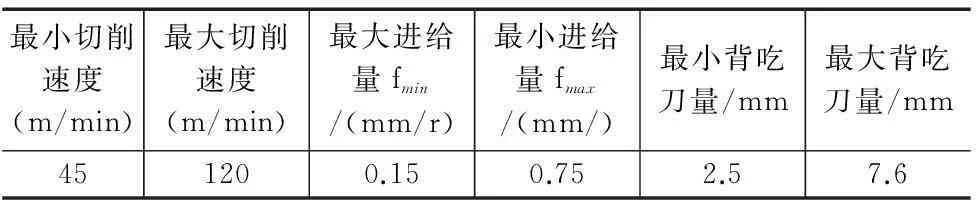

实验所用车床参数如表1所示。

表1 数控车床参数

机床功率5.5kW,机床功率系数0.8,车床具体参数见表1。工件材料及加工要求:被加工工件材料为45钢棒,长200mm,直径50mm,加工质量要求表面粗糙度不超过6.4μm,加工方式为外圆车削,加工时使用切削液。参考机械设计毛坯尺寸基本余量要求,毛坯尺寸范围为直径51~60mm任一值,加工余量为1~10mm。

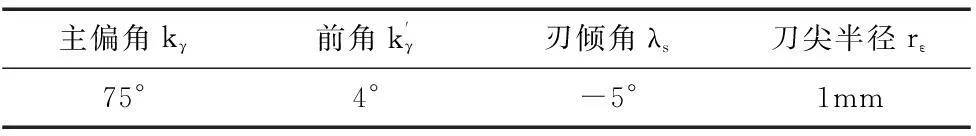

选用刀具刀具相关参数如表2所示

表2 刀具参数

刀具寿命及切削力系数如表所示,其他计算相关系数如表3所示。

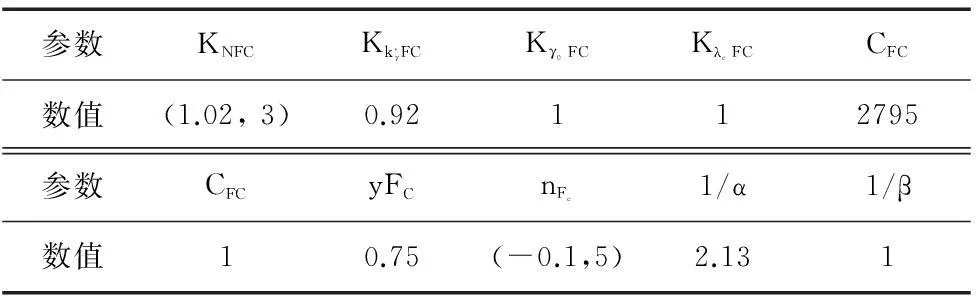

表3 优化模型参数

2.2实例分析与讨论

采用NSGA-II 算法对加工能耗 和加工时间切削模型进行优化, 具体设置如下: 交叉方法采用模拟二进制交叉, 交叉系数取20 ; 变异方法为多项式变异,变异分布系数为20 ;交叉概率为1 , 变异概率为1/2; 最大遗传代数maxG=1000 , 种群规模N=100。运行过程中遗传代数为100。

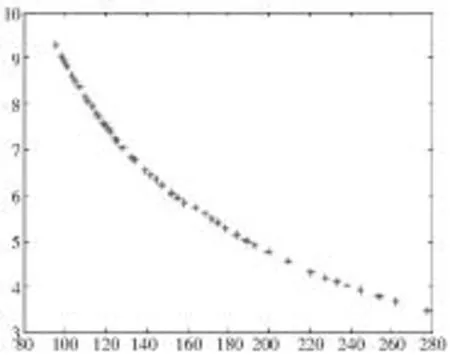

图1 采用NSGA-II算法得到的加工效率与切削时间能量的Pareto优化解集

由图1可以明显看出,能耗与时间变化成逆向趋势,能耗减小,加工时间增长,加工效率降低,要保证加工工件较小的能量消耗,则需采用较大的加工时间,两目标难以同时达到最优。

2. 3优化结果分析

按照实际情况模拟,利用NSGA-II计算的结果如表4所示。

表4 加工时间与切削能量的Pareto最优解集及切削参数

从表4明显地看出,背吃刀量、进给量、切削速度变化都会引起能耗变化,一个量变化定然引起其他量变化,背吃刀量过大或过小都会引起能耗增大,通过上述模拟,可以得到最佳切削参数为2.5,0.74,45,95.35,9.41,即毛坯尺寸为55mm时满足加工时间和能耗要求。因此毛坯尺寸设计时,即定为55mm。

3结论

毛坯尺寸是决定机械加工时间和所需能耗的关键因素。毛坯尺寸与背吃刀量关系密切,用NSGA-II算法对切削用量优化,通过研究,并得到以下结论:

(1)以加工时间最短和加工能耗最小为优化目标,以切削深度、切削速度和进给量为优化变量,在实际模型中,以主轴转速、进给量、切削力、切削功率等为约束的高效节能毛坯尺寸决策模型。

(2)利用NSGA-II算法对决策模型进行寻优求解。以实际工件加工为例验证决策模型的有效性。在设计时对毛坯尺寸优化可以优化工艺,为高效、节能加工提供切实有效思路。

(3)本文以高效低能为目标对切削毛坯尺寸决策模型进行研究,而实际上毛坯尺寸的选择都是多个目标同时要求的,对一个工件毛坯选择可能有不同方面要求,因此,不同多目标毛坯尺寸决策模型的建立及寻优求解将是下一步重点的研究方向。

[参考文献]

[1] 路甬祥. 走向绿色和智能制造——中国制造发展之路[J]. 中国机械工程,2010,21(4): 4-11.

[2] 刘英,张根保. 面向清洁化制造的毛坯选择研究[J].制造技术与机床,2001(1): 17-18.

[3] 乔立红,马涛,汪叔淳.毛坯可制造性分析中的多属性评价算法研究[J].机械工程学报,1999,135(4):1-7.

[4] 王先逵 .机械加工工艺手册工艺基础卷[M].北京:机械工业出版社,2006.

[5] SCHLOSSER R,KLOCKE F,LUNGD.Sustainability in manufacturing:Energy consumption of cutting processes[C]//proceedings of the 8th Global Conference on Sustainable Manufacturing Nov.22-24,2010,Abu Dhabi University UAE:CIRP,2010:85-89.

[6] RAJEMIMF,MATⅣENGAPT,ARAMCHAROENA.sustainable machining:Selection of optimum turning conditions based on minimum energy considerations[J].Journal of Cleaner Production,2010(18):1059-1065.

[7] MORI M,FUJISHIMA M,INAMSU Y,et a1.A study on energy efficiency improvement for machine tools[J]. Manufacturing Technology,2011,60(1):145-148.

[8] 刘晓志,陶华,李茂伟.基于改进遗传算法的钛合金TC18铣削参数优化[J]. 组合机床与自动化加工技术, 2010(5): 41-43.

[9] 刘海江, 黄炜.基于改进遗传算法的钛合金TC18铣削参数优化[J]. 组合机床与自动化加工技术,2013(11): 44-46.

[10] 刘海江, 黄炜.基于粒子群算法的数控加工切削参数优化[J].同济大学学报: 自然科学版, 2008,36(6): 803-806.

[11] 陈青艳,胡成龙,焦红卫.多工序车削的自适应搜索非支配排序遗传算法 [J].机械设计与制造,2013(7):119-122.

(编辑李秀敏)

High Efficiency and Energy Saving Blank Dimension Optimization Research

XIAO Yong-mao,ZHANG Hua,JIANG Zhi-gang

(School of Machinery and Automation,Wuhan University of Science and Technology,Wuhan 430081,China)

Abstract:Blank dimension is not only the basis and premise of process planning and process of mechanical determined, more is a necessary condition for cutting parameters. In order to realize the machining of high efficiency and energy saving, high efficiency and energy saving of the blank size selection. On the basis of processing equipment and processing requirements, to be cutting depth, cutting speed and feed rate as the variable, multi objective model of minimum blank the shortest processing time and processing energy consumption as the goal. The use of NSGA-II algorithm to optimize the machining parameters, and the results of the analysis. Traditional blank size selection mainly consider the guarantee the processing requirements in the design stage, through the analysis of the effect on energy consumption optimization of blank size, blank size can save energy, improve the processing efficiency.

Key words:high efficiency and energy saving; blank dimension decision; NSGA-II algorithm

中图分类号:TH128;TG506

文献标识码:A

作者简介:肖永茂(1983—),男,河北沧州人,武汉科技大学博士研究生,研究方向绿色制造,(E-mail)xym198302@163.com。

*基金项目:(国家自然科学基金资助项目(51275365);国家高技术研究发展计划(863计划)资助项目(2014AA041504)

收稿日期:2015-05-18;修回日期:2015-06-21

文章编号:1001-2265(2016)03-0135-03

DOI:10.13462/j.cnki.mmtamt.2016.03.037