JXBD型四代篦冷机改造

摘 要:甘肃某厂于2010年建成一条2000t/d生产线,篦冷机选用JXBD-2000型第四代推动棒式篦冷机,投入使用以来,该机具有维修量小,篦板不需跟换,但由于此篦冷机设计不合理,投入使用初期,篦冷机运行情况良好,但渐渐暴露出漏料严重,出料温度高等问题。于2015年年初对篦冷机进行改造,现将改造针对的问题和解决措施等做一介绍。

关键词:篦冷机;故障分析;改造

DOI:10.16640/j.cnki.37-1222/t.2016.08.208

1 对篦冷机推动棒传动框架及其密封进行改造

1.1 故障原因分析

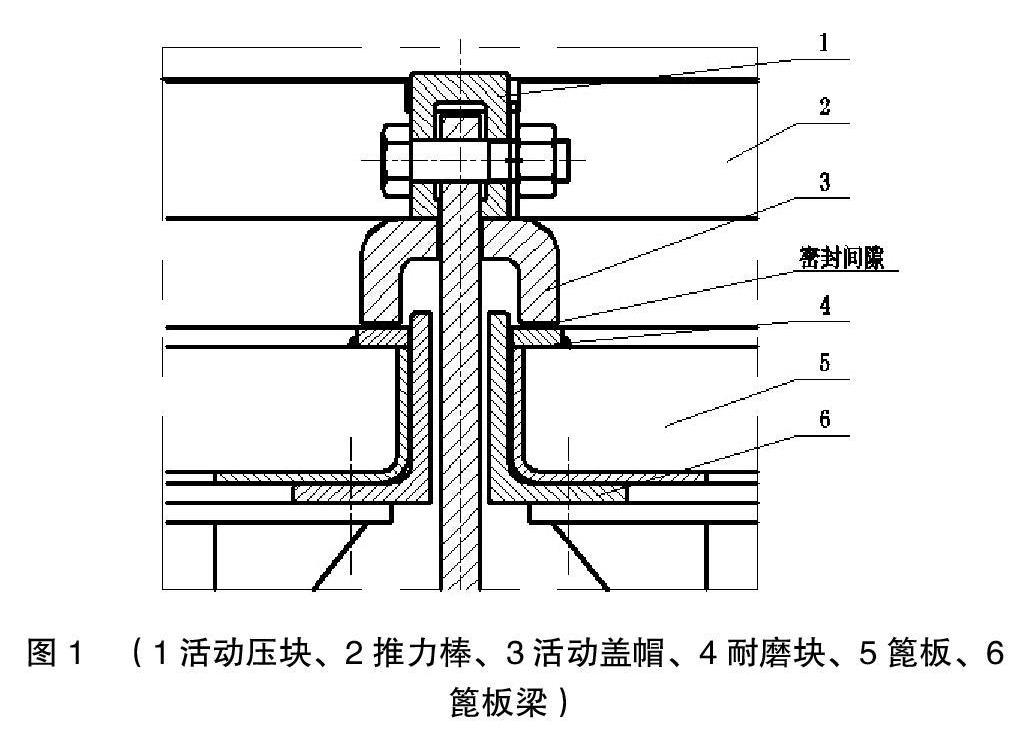

原篦冷机活动框架密封处采用图一结构形式,其在传动框架底部设置一调节大螺栓,使其活动框架可以根据活动盖帽和耐磨块磨损情况调节活动框架升降,来控制耐磨块和活动盖帽之间的间隙。

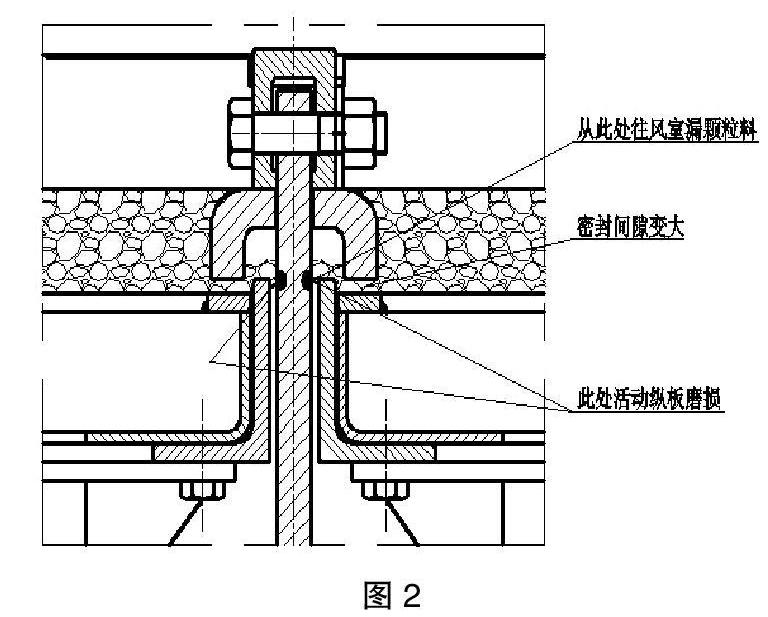

由于篦板梁是焊接件,非加工件,同时篦板梁在焊接过程中存在焊接变形,累积造成耐磨块在同一篦床面有高有低,造成盖帽和耐磨块之间的间隙有大有小,甚至某些耐磨块与盖帽接触,造成设备的运行阻力大,随着生产,耐磨块与活动盖帽不停着与熟料接触摩擦,造成盖帽与耐磨块之间的间隙越来越大,使漏料越来越严重,另外漏料也造成活动纵板磨损,如图2。

1.2 改造措施

针对以上问题,作出如下改造措施:

①改变篦板梁结构,同时由原来角钢焊接件改成利用钢板下料焊接件,然单元长度篦板梁一次装夹进行精加工来控制篦板梁安装耐磨板位置的直线度和平面度;

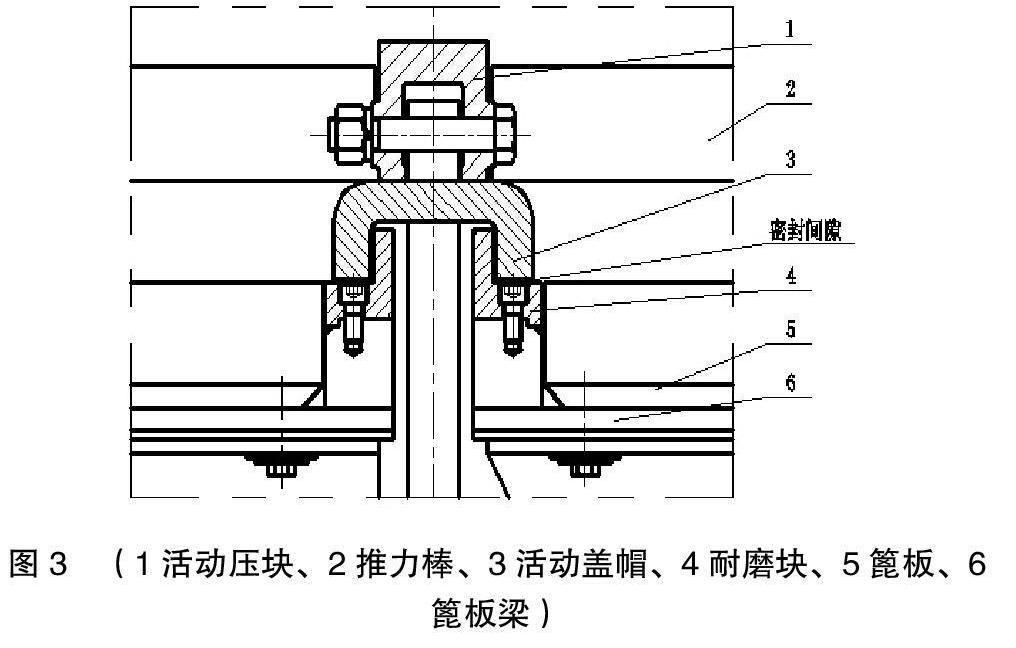

②改变耐磨块结构,安装形式由原来焊接在篦板梁上改成通过螺栓联接到新式篦板梁上,单一长度耐磨块进行精加工,使其具有互换性,结构上与盖帽形成机械密封结构形式;

③加厚活动纵板,使其具有更高的强度。通过以上改造,空机运行時,液压系统压力由原来5~6MPa降到1~2MPa,负载时压力由原来12MPa降到6~7MPa,此处只有少许粉尘落到风室,漏料问题得到解决,改造后活动框架密封处结构如图3。

2 更换新式篦板

2.1 故障原因分析

原来篦板通过铸造成型,篦板缝槽间隙比设计要求间隙大,同时结构不合理,篦床推力棒往复运动时,容易造成把推力棒下面熟料颗粒压到风室去,如图4。另外缝槽间隙大的地方容易形成冷却风短路,造成冷却效率不高。

2.2 改造措施

把整个篦床更换成新式篦板,新篦板采用耐热钢钢板焊接而成,通过模具来控制篦板缝槽间隙,同时改变篦板结构形式,提高风阻。

通过以上改造,JXBD-2000篦冷机所在生产线产量达到设计要求,液压系统工作压力降低,降低了能耗,熟料出口温度达到设计要求,现已稳定运行快一年,漏料问题得到解决,提高设备运转率,经济效果明显。

作者简介:吕东平(1984-),男,江苏东台人。