茂金属聚α烯烃制备的复合锂基润滑脂摩擦学性能研究

邓 颖,夏延秋

(华北电力大学能源动力与机械工程学院,北京 102206)

茂金属聚α烯烃制备的复合锂基润滑脂摩擦学性能研究

邓 颖,夏延秋

(华北电力大学能源动力与机械工程学院,北京 102206)

分别以茂金属聚α烯烃(mPAO)和聚α烯烃(PAO40)为基础油、复合锂皂为稠化剂制备复合锂基润滑脂,采用高速往复摩擦磨损试验机考察MoDTC,MoS2,ZnSiO4添加剂及其复配剂对复合锂基脂摩擦磨损性能的影响,用扫描电子显微镜(SEM)和能谱分析仪(EDS)对钢球摩擦副磨斑形貌进行观察和分析。结果表明:在mPAO基础脂中分别加入5%MoDTC,2%MoS2,4%ZnSiO4,或1%MoS2+2%ZnSiO4时制备的复合锂基润滑脂具有良好的减摩抗磨性能。

茂金属聚α烯烃 添加剂 复合锂基脂 钢-钢摩擦副 摩擦磨损性能

复合锂基脂是一种多效润滑脂,具备优良的机械安定性、胶体安定性和氧化安定性,还具有滴点高、泵输送性能好、较长的轴承寿命和较低的噪音,是获得广泛应用和极具发展前景的一类高温润滑脂产品[1],适用于当代负荷大、转速快、工作温度高的设备和装备的润滑。因此,具有高温特性和极压抗磨特性的复合锂基润滑脂越来越受到人们的重视和关注。目前,研究人员主要从润滑脂的添加剂、基础油等方面开展对复合锂基脂的研究。王庆日等[2]发现,基础油类型不同对润滑脂轴承寿命的影响较大,以合成油为基础油的复合锂基脂在轴承寿命方面的表现远远好于矿物油。王骏遥等[3]制备了一种用于导电的环境友好的复合锂基润滑脂,其导电能力高于同类型的商用导电脂。曾晖等[4]发现皂纤维的长度、粗细和缠绕程度形成的三维结构决定了润滑脂的胶体性能,在同等稠化剂含量下,二组分癸羟型皂纤维三维结构比二组分硼羟型更为致密。王玉新等[5]发现经过高温炼制和冷却降温过程,复合锂皂发生了从固态向液态又从液态凝结为固态的相转变,形成许多复合皂的晶核,继而生长成皂纤维,再形成三维网络结构,提高了复合锂基脂的稳定性。于唯等[6]采用单因素变化试验,分析一步法制备复合锂基润滑脂时物料浓度、搅拌方式、搅拌速率、温度控制对成脂效果的影响。茂金属聚α烯烃(mPAO)与常规聚α烯烃(PAO)相比,具有更好的剪切稳定性、较低的倾点和较高的黏度指数,这些特性使得以mPAO制备的复合锂基润滑脂可满足更苛刻的润滑条件。本研究以mPAO和PAO40为基础油、复合锂皂为稠化剂制备复合锂基润滑脂,采用高速往复摩擦磨损试验机考察MoS2,MoDTC,ZnSiO4添加剂及其复配剂对复合锂基脂摩擦磨损性能的影响,用扫描电子显微镜(SEM)和能谱分析仪(EDS)对钢球摩擦副磨斑形貌进行观察和分析,并探讨几种添加剂对复合锂基脂摩擦磨损性能的影响。

1 实 验

1.1 复合锂基润滑脂的制备

1.1.1 主要实验原料 氢氧化锂、12-羟基硬脂酸、癸二酸,分析纯,国药集团化学试剂有限公司生产;mPAO、PAO40基础油,取自五矿集团,主要理化性质见表1。一般PAO分子拥有突出的基干,从基干以无序方式伸出长短不一的侧链。而mPAO采用茂金属催化剂合成工艺,茂金属为单活性中心催化剂,mPAO拥有梳状结构,不存在直立的侧链,与常规PAO相比这种形状拥有改进的流变特性和流动特征,从而可提供更好的剪切稳定性、较低的倾点和较高的黏度指数,特别是由于有较少的侧链而具有比常规PAO高得多的剪切稳定性。这些特性决定了mPAO的使用目标是高苛刻度的应用,包括动力传动系统和齿轮油、压缩机润滑油、传动液和工业润滑油[7]。

表1 mPAO及PAO40的主要理化性质

1.1.2 主要设备 可变速调温油浴机械搅拌器,郑州科工贸有限公司制造;电子秤,上海花潮电器有限公司生产;2DE磨抛机,莱州市蔚仪试验器械制造有限公司产品;三辊研磨机,常州自力化工机械有限公司制造;MFT-R4000高速往复摩擦磨损试验机,中国科学院固体润滑国家重点实验室制造。

1.1.3 制备工艺 复合锂基脂的制备工艺流程示意见图1。取一定量基础油升温后,加入十二羟基硬脂酸,搅拌溶解充分后,加入一定量的氢氧化锂溶液,升温到一定温度后,保温0.5 h,加入癸二酸搅拌,升温,并保温1 h,充分皂化后再次升温并保温10 min。采用上述工艺制备PAO40基础脂和mPAO基础脂。

图1 基础脂的制备工艺流程示意

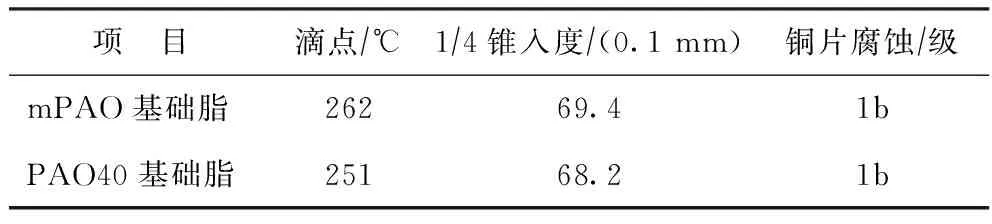

1.1.4 基础脂的理化性能 基础脂的理化性能见表2,铜片腐蚀实验结果见图2。从表2可以看出,mPAO基础脂的滴点和锥入度比PAO40基础脂的滴点和锥入度略大。从图2可以看出,从左到右依次为打磨后的原色铜片、mPAO基础脂腐蚀铜片、PAO40基础脂腐蚀铜片,与PAO40基础脂相比,mPAO基础脂试验铜片的腐蚀程度更低。

表2 基础脂的理化性能

图2 铜片腐蚀试验结果

1.2 复合锂基脂摩擦学性能测试

将有机钼化合物二烷基二硫代氨基甲酸钼(MoDTC)和层状硅酸锌(ZnSiO4)及微米二硫化钼(MoS2)添加剂分别加入到mPAO基础脂中。在室温条件下,使用高速往复摩擦磨损试验机进行减摩抗磨性能评价,摩擦副采用钢-钢球盘接触,频率5 Hz,试验时间30 min,钢球为AISI52100钢,钢球直径5 mm,硬度7.05~7.57 GPa。实验前抛光钢球,钢球表面粗糙度为0.05 μm。试件实验前后用丙酮超声清洗10 min,将含有不同添加剂的复合锂基润滑脂涂抹在摩擦副之间,每次涂抹约0.2 g,摩擦因数由计算机自动记录保存。摩擦试验结束后,采用光学显微镜测量磨损钢球的磨斑直径,采用扫描电子显微镜(EVO-18,ZEISS)和能谱仪(EDS)观察并分析磨斑表面形貌和磨斑表面主要化学元素。

2 结果与讨论

2.1 PAO40基础脂和mPAO基础脂的摩擦学性能

PAO40基础脂和mPAO基础脂在不同载荷下摩擦试验的摩擦因数和钢球的磨斑直径见图3。由图3可见:随着载荷的增大,mPAO基础脂摩擦试验的摩擦因数逐渐减小;在相同载荷条件下,mPAO基础脂试验的摩擦因数小于PAO40基础脂试验的摩擦因数。从图3还可以看出:在50,150,200 N时,mPAO基础脂摩擦试验钢球的磨斑直径均小于PAO40基础脂试验钢球的磨斑直径。因此,mPAO基础脂比PAO40基础脂具有更好的抗磨减摩性能。

图3 锂基润滑脂在不同载荷下摩擦试验的摩擦因数和钢球的磨斑直径■—mPAO基础脂;●—PAO40基础脂

2.2 添加剂对复合锂基脂抗磨减摩性能的影响

在mPAO基础脂中分别加入质量分数为1%,2%,3%,4%,5%的MoDTC,MoDTC对复合锂基脂抗磨减摩性能的影响见图4。由图4可见:当MoDTC添加量为5%时,不同载荷下试验的摩擦因数最小,相比mPAO基础脂试验的摩擦因数下降了9%;随着载荷的增大,试验钢球的磨斑直径逐渐增大,当MoDTC添加量(w)为5%时,试验钢球的磨斑直径最小,相比基础脂试验钢球的磨斑直径下降10%左右。因此,在mPAO基础脂中添加5%MoDTC制备的复合锂基脂具有更好的抗磨减摩性能。

在mPAO基础脂中分别加入质量分数为1%,2%,3%,4%,5%的MoS2,MoS2对复合锂基脂抗磨减摩性能的影响见图5。由图5可见:当MoS2添加量(w)为2%时,150 N载荷下试验的摩擦因数最小;MoS2添加量(w)大于2%时,试验的摩擦因数逐渐增大。从图5还可以看出,与mPAO基础脂相比,mPAO基础脂中加入MoS2后,试验钢球的磨斑直径在低载荷(50 N、100 N)时有所减小、在高载荷(150 N、200 N)时反而上升,说明在高载荷下MoS2的抗磨效果不好。综合考虑,在mPAO基础脂中添加2% MoS2制备的复合锂基脂具有更好的减摩抗磨性能。

图4 MoDTC对复合锂基脂抗磨减摩性能的影响■—mPAO基础脂;●—mPAO+1%MoDTC;▲—mPAO+2%MoDTC;;◆—mPAO+4%MoDTC;。图5、图6同

图5 MoS2对复合锂基脂抗磨减摩性能的影响

在mPAO基础脂中分别加入质量分数为1%,2%,3%,4%,5%的ZnSiO4,ZnSiO4对复合锂基脂抗磨减摩性能的影响见图6。由图6可见:当ZnSiO4添加量(w)为4%时,试验的摩擦因数最小,具有更好的减摩性能;随着载荷的增加,试验钢球的磨斑直径增大,当ZnSiO4添加量为4%时,试验钢球的磨斑直径最小。因此,在mPAO基础脂中添加4% ZnSiO4制备的复合锂基脂具有更好的抗磨减摩性能。

图6 ZnSiO4对复合锂基脂抗磨减摩性能的影响

选取MoS2,ZnSiO4,MoDTC以不同比例进行复配,复配添加剂对复合锂基脂抗磨减摩性能的影响见图7。从图7可以看出:1%MoS2+2%ZnSiO4复配剂的抗磨减摩效果最好,与mPAO基础脂相比,mPAO基础脂中加入1%MoS2+2%ZnSiO4复配剂进行摩擦试验的摩擦因数下降11%左右,钢球的磨斑直径下降9%左右;1%MoS2+2.5%MoDTC复配剂的抗磨减摩效果最差。这可能是因为 MoDTC本身是一种摩擦改进剂,具有优异的减摩和抗磨性能,当两者复配后,MoDTC在摩擦过程中,自身分解产生的硫化物[8]与MoS2添加剂在金属表面共同作用,一方面促进了Mo、S等元素在表面成膜,增强了减摩性能,另一方面过量的钼元素堆积在表面使抗磨性能降低。

图7 复配添加剂对复合锂基脂抗磨减摩性能的影响■—mPAO+1%MoS2+2%ZnSiO4;●—mPAO+1%MoS2+2.5%MoDTC;▲—mPAO+2% ZnSiO4+2.5%MoDTC

2.3 摩擦表面分析

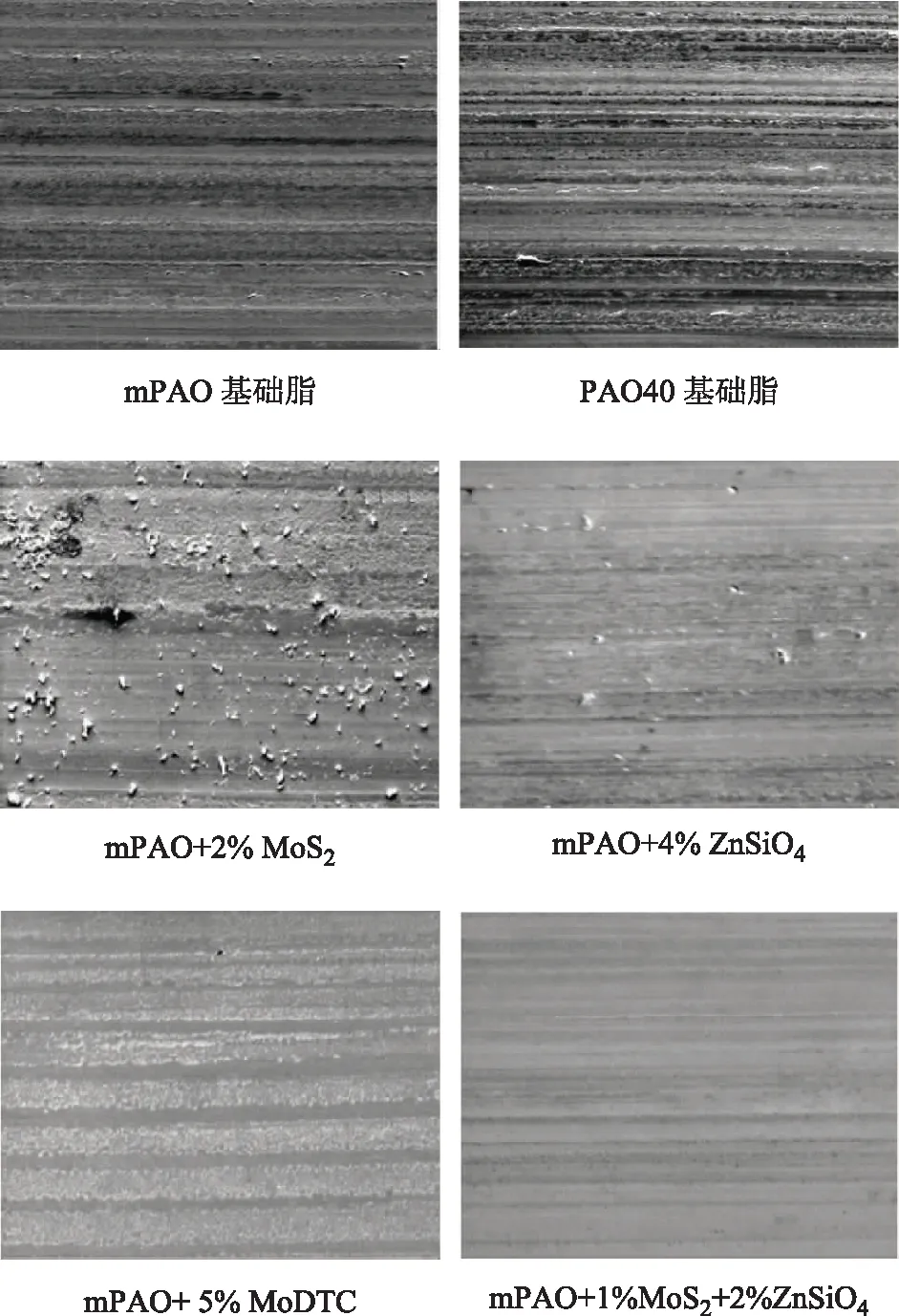

为了研究添加剂的抗磨作用机理,在载荷200 N、频率5 Hz条件下,将mPAO基础脂、PAO40基础脂与加入了3种添加剂的复合锂基脂摩擦试验钢球磨斑表面形貌进行对比,结果见图7。从图7可以看出:在基础脂润滑条件下,钢球磨损表面出现了相互平行的一道道犁沟,另外还存在擦伤的迹象,表现为摩擦磨损为主,mPAO基础脂中加入2%MoS2后,试验钢球磨损表面的犁沟明显变浅,另有轻微的黏着磨损和细小划痕;mPAO基础脂中加入4%ZnSiO4后,试验钢球磨损表面的犁沟数量变少,且没有较深的犁沟,有少量微坑和剥落的存在;mPAO基础脂中加入5%MoDTC后,试验钢球磨损表面的犁沟明显变浅,磨痕表面变得平整;mPAO基础脂中加入1%MoS2+2%ZnSiO4后,试验钢球磨损表面最为平整,犁沟很浅,另有少量微小划痕。

图8 磨斑表面的SEM照片

在mPAO基础脂中分别加入2%MoS2,4%ZnSiO4,5%MoDTC制备复合锂基润滑脂,摩擦试验后钢球磨痕表面能谱见图9,表面元素组成见表3。由图9和表3可以看出:与mPAO基础脂相比,添加2%MoS2制备的复合锂基脂试验后,试件表面含有一定量的S元素和Mo元素。在摩擦过程中,MoS2分解[9]可能生成含Mo的氧化膜和硫元素单质,钢球升温,S元素极易与钢球表面发生摩擦化学反应,生成含FeS等产物的反应膜,与含Mo的氧化膜共同起到提高减摩抗磨性能的作用;加入4%ZnSiO4制备复合锂基脂润滑下的磨痕表面多出Si、Zn元素,可见层状硅酸盐在摩擦磨损过程中能够在金属表面生成含Fe,O,Si,Zn元素的表面改性层,从而起到了减摩抗磨的作用;加入5%MoDTC制备复合锂基脂润滑下的磨痕表面多出S元素和Mo元素,参考文献[10-11],MoDTC热分解仅能形成MoO3,但长磨后的试件表面含有一定数量的S元素,在摩擦过程中,S元素可能与Mo元素发生化学反应,因此在摩擦区可能同时存在MoS2和MoO3,两者共同起到减摩抗磨的作用。

图9 钢球磨痕表面的EDS能谱

表3 钢球磨损表面的元素组成 w,%

3 结 论

(1) 在相同载荷条件下,应用mPAO基础脂进行摩擦试验的摩擦因数和磨损钢球的磨斑直径小于PAO40基础脂摩擦试验的摩擦因数和磨损钢球的磨斑直径。因此,mPAO基础脂比PAO40基础脂具有更好的减摩抗磨性能。

(2) 在mPAO基础脂中分别加入1%,2%,3%,4%,5%的MoDTC,MoS2,ZnSiO4制备的复合锂基脂进行摩擦试验,在mPAO基础脂中加入5%MoDTC,2%MoS2,或4%ZnSiO4制备的复合锂基润滑脂具有良好的减摩抗磨性能。

(3) 在mPAO基础脂中加入1%MoS2+2%ZnSiO4复配剂进行摩擦试验,与mPAO基础脂相比,试验的摩擦因数下降11%左右,钢球的磨斑直径下降9%左右;1%MoS2+2.5%MoDTC复配剂的抗磨减摩效果最差。

[1] 毛大恒,孙晓亚.提高高温复合锂基脂滴点的机理研究[J].南方金属,2006,149:21-25

[2] 王庆日,李元鸿,赵丽,等.复合锂基润滑脂轴承寿命影响因素探讨[J].石油学报(石油加工),2006,22(1):23-25

[3] 王骏遥,夏延秋.导电复合锂基润滑脂润滑的制备及性能研究[J].润滑与密封,2015,40(3):79-83

[4] 曾晖,陈晓南,陈哲,等.润滑脂组成对复合锂基润滑脂微观结构影响的研究[J].润滑与密封,2011,36(8):42-47

[5] 王玉新,金银秀,张昕欣,等.复合锂基脂制备过程中结构和性能的演变研究[J].摩擦学学报,2015,35(4):448-453

[6] 于唯,董元虎,贾文,等.复合锂基润滑脂实验室制备工艺研究[J].润滑与密封,2013,38(1):92-95

[7] 许健,彭立,马国梁,等.合成润滑油基础油茂金属聚-α烯烃合成研究进展[J].现代化工,2012,32(9):28-32

[8] 夏迪,陈国需,程鹏,等.二烷基二硫代氨基甲酸钼在锂基润滑脂中的摩擦学性能[J].石油炼制与化工,2015,46(5):86-90

[9] 张怀亮,周胜,陈铖彬.纳米粒子WS2和MoS2作为润滑油添加剂的摩擦学性能实验研究[J].石油炼制与化工,2012,43(9):71-75

[10]Grossiord C,Varlot K,Martin J M.MoS2single sheet lubrication by molybdenum dithiocarbamate[J].Tribology International,1998,31(12):737-743

[11]Ye Jiping,Sawa Araki,Makoto Kano.Nanometer-scale mechanical/structural properties of molybdenum dithiocarbamate and zinc dialkylsithiophosphate tribofilms and friction reduction mechanism[J].Japanese Journal of Applied Physics,2005,44(7S):5358-5361

TRIBOLOGICAL PROPERTIES OF METALLOCENE POLY ALPHA-OLEFINS LITHIUM COMPLEX GREASE

Deng Ying,Xia Yanqiu

(SchoolofEnergyandMechanicalEngineering,NorthChinaElectricPowerUniversity,Beijing102206)

Using metallocene poly alpha-olefins (mPAO) and poly α-olefin (PAO40) as base oils,and complex lithium soap as thickener,a kind of lithium complex greases were prepared. The high-speed reciprocating friction and wear testing machine was used to investigate the effect of molybdenum disulfide,molybdenum dithiocarbamates,zinc silicate additives and their mixtures on the friction and wear properties of complex lithium grease on steel-steel friction pair. Scanning electron microscopy (SEM) and energy spectrum analysis (EDS) were employed to analyze the worn surfaces. The tribological properties of the composites are significantly improved with addition of 5% molybdenum dithiocarbamate,2% molybdenum disulfide or 4% zinc silicate in the lithium grease. The lithium grease using mPAO as base oil has better tribological properties compared to poly α-olefin as base oil.

metallocene poly alpha-olefins;additive;lithium grease;steel-steel friction pair;friction and wear performance

2015-12-23;修改稿收到日期:2016-03-23。

邓颖,硕士研究生,主要从事润滑脂的研制工作。

夏延秋,E-mail:xiayq@ncepu.edu.cn。

国家自然科学基金资助项目(51575181)。