纯电动车动力电池包寿命的评价方法

王 颖,雷 林

(安徽江淮汽车股份有限公司 技术中心,合肥 230601)

纯电动车动力电池包寿命的评价方法

王颖,雷林

(安徽江淮汽车股份有限公司 技术中心,合肥230601)

摘要:通过对国家和行业现有标准的解析,从台架测试分析和整车测试分析两方面内容,探讨纯电动车动力电池包寿命的评价方法,从而得出采用里程数的评价方法。

关键词:纯电动车;电池包;寿命;评价方法

0引言

近几年,由于行业发展需要和国家政策的大力支持,纯电动车的技术和规模有了一定的发展,但相应的试验标准还不够全面,因此各企业都在摸索制定各自的企业标准。如电动车动力电池包的寿命,一些企业和机构参照电池单体试验标准[1],采用循环寿命来评价来评价,这种评价方法存在比较明显的缺陷。

1现有标准解析

现有行业标准QCT 743—2006里面规定了电池单体的循环寿命试验方法。其具体步骤为:1/3C充电,0.5C放电,放电深度80%,到电池容量小于额定容量的80%结束试验,记录电池充放电循环次数,要求循环次数不少于500次,对于当前的磷酸铁锂电池技术水平,其循环寿命已超过2 000次,一个循环耗时5小时,共耗时超过10 000小时,一天24小时不间断试验,也需要417个工作日,试验周期太长。因此现在一些企业在做电池单体循环寿命时,将试验工况改为0.5C充电,1C放电,80%放电深度。该工况缩短了试验周期,且比行业标准工况恶劣,因此更适合作为企业的开发性试验工况。

对于整车企业来讲,更关心的是成组后的电池包寿命。由于目前国家和行业无电池包的寿命试验标准,但这个试验很多企业和机构都在做,基本是借鉴电池单体循环寿命试验方法,试验工况采用0.5C充电,1C放电,80%放电深度,用循环次数来评价其寿命。这种试验方法实际上是电池包的每个单体都在进行0.5C充电,1C放电,80%放电深度的循环寿命试验,得出的电池包寿命理论上将会比电池单体寿命短,因为这种方法测得的电池包寿命由两个因素决定:电池单体寿命和电池包的一致性。由于电池包内的各个电池单体的容量、电压、内阻等参数不可能完全一致,性能差的电池单体将会影响整个电池包的寿命。因此,这种方法测得的电池包寿命意义不大。电池包的寿命应该还与其成组方式和使用环境有很大关系,其寿命应该结合到整车的使用条件来开展。

2电池寿命影响因素测试分析

为了能准确评价电池的寿命,我们首先要知道影响电池寿命的因素有哪些。电池寿命的影响因素有两大方面:电池的设计、制造水平和电池的使用工况。本文从整车企业的角度,只研究分析电池的使用工况对电池寿命的影响,并得出如何评价电池包的寿命。使用工况主要包括三个方面:充放电倍率、温度和充放电深度。

以某款纯电动车为例,其搭载的磷酸铁锂电池单体容量为12.5Ah,标称电压为3.2V。我们从台架和整车两个方面对其测试数据进行分析,找出不同使用工况对电池寿命的影响。

2.1台架测试分析

2.1.1充放电倍率对电池单体寿命的影响

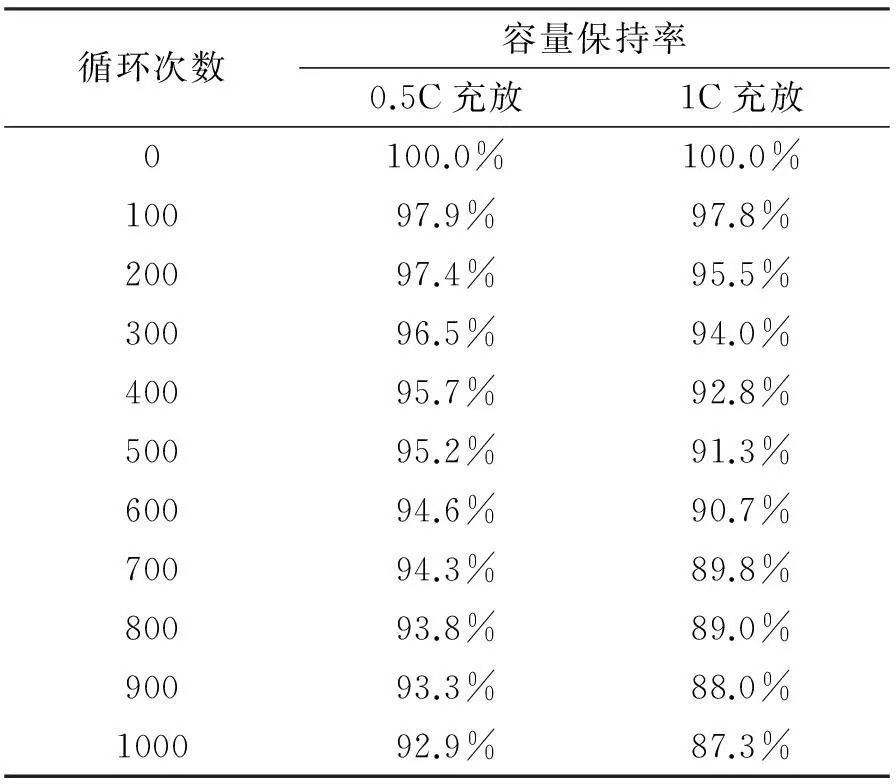

在25℃环境下,对两个电池单体分别进行0.5C充放和1C充放电循环寿命试验,放电深度为80%,其结果如表1所示。1 000个循环时,0.5C充放的电池容量保持率为92.9%,1C充放的电池容量保持率为87.3%。1C充放的电池单体衰减速率是0.5C充放的1.8倍。因此,大倍率充放电会明显缩短电池的使用寿命。

2.1.2 温度对电池单体寿命的影响

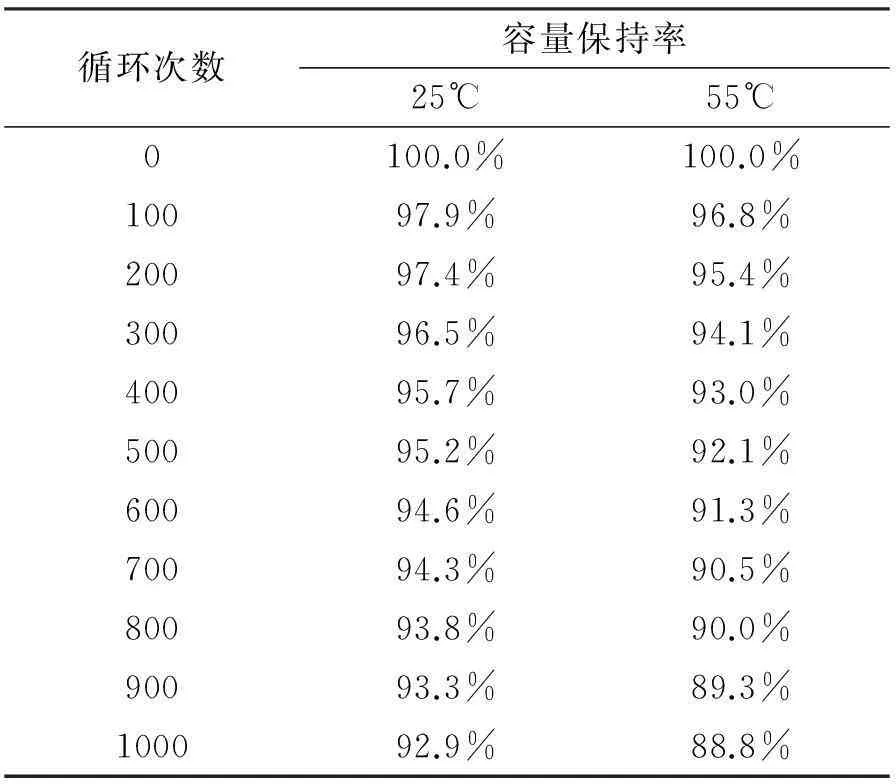

两个电池单体分别在环境温度25℃和55℃进行0.5C充放电循环寿命试验,放电深度为80%,其结果如表2所示。1 000个循环时,25℃温度下电池容量保持率为92.9%,55℃温度下电池容量保持率为88.8%,55℃温度下电池单体衰减速率是25℃温度下的1.6倍。因此,高温环境会明显缩短电池的使用寿命。

2.1.3充放电深度对电池单体寿命的影响

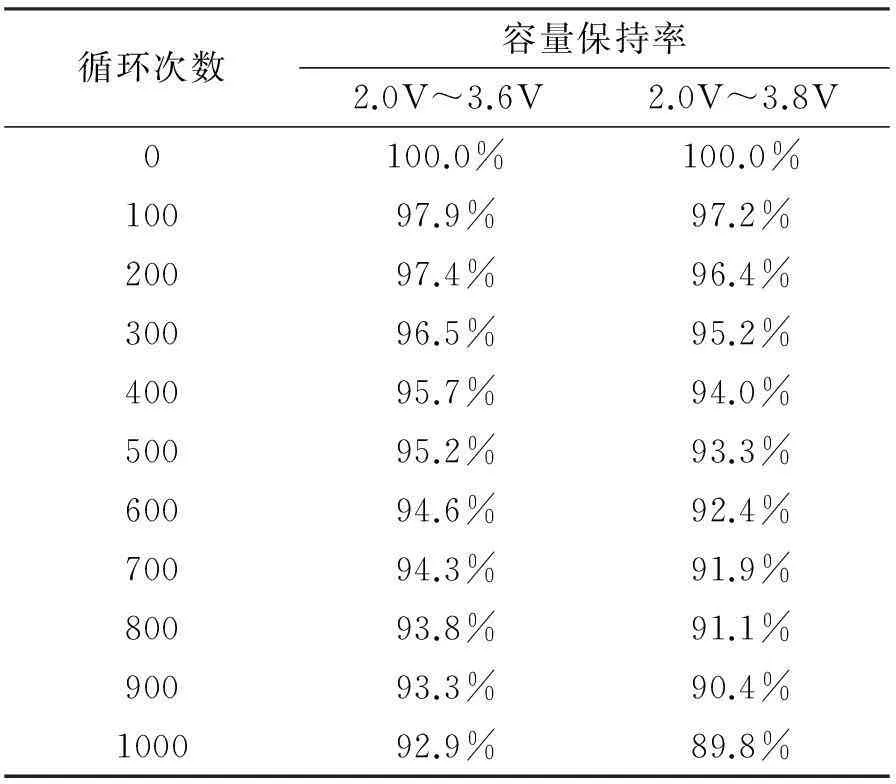

两个电池单体在环境温度25℃进行0.5C充放电循环寿命试验,充放电电压范围分别为2.0V~3.6V和2.0V~3.8V,其结果如表3所示,充电截止电压为3.8V的电池容量衰减速率为3.6V的1.4倍。充电截止电压越高,放电截止电压越低,电池的放电容量就越大,但相应的电池寿命也就越短;反之,充电截止电压越低,放电截止电压越高,电池的寿命就越长,放电容量就越小。[2]电池的充放电截止电压在设计开发时就会设定好,它是综合考虑电池寿命和放电容量的结果。在整车上可以考虑设计多种充电模式以满足不同出行要求。

2.1.4电池包的循环寿命试验

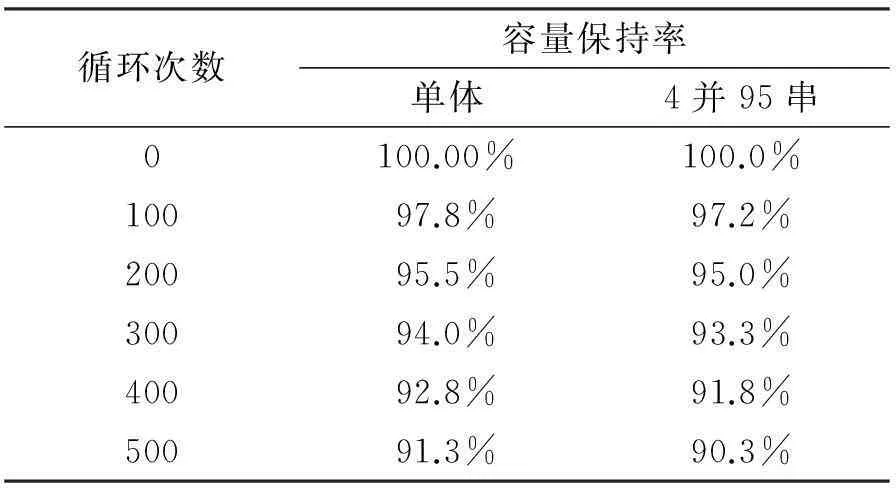

该款电动车搭载了两种型号的电池包,这两个型号的电池包采用同一型号的电池单体,单体容量为12.5Ah,标称电压为3.2V,成组方式分别为4并95串和5并95串,电池总容量分别为50Ah和62.5Ah,总能量分别为15.2kWh和19.0kWh。对其中4并95串的电池包进行25℃、1C充放电循环寿命试验,其结果如表4所示。成组后的电池包的容量衰减速率是单体电池的1.2倍。分析其原因主要有两点:第一,成组后电池包的容量由95串电池中容量最低的电池模块决定;第二,成组后的电池包在充放电循环中,温升比单体电池大。综合这两点,可以得出电池包包含的电池单体数量越多,采用这种方法得出的电池循环寿命越短。[3]

2.2整车测试分析

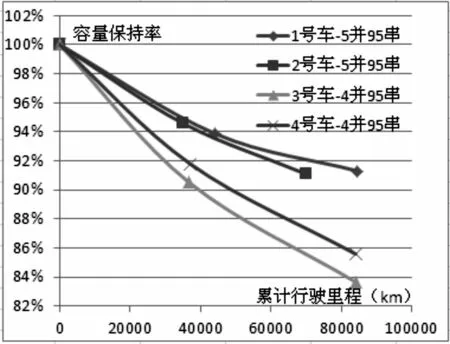

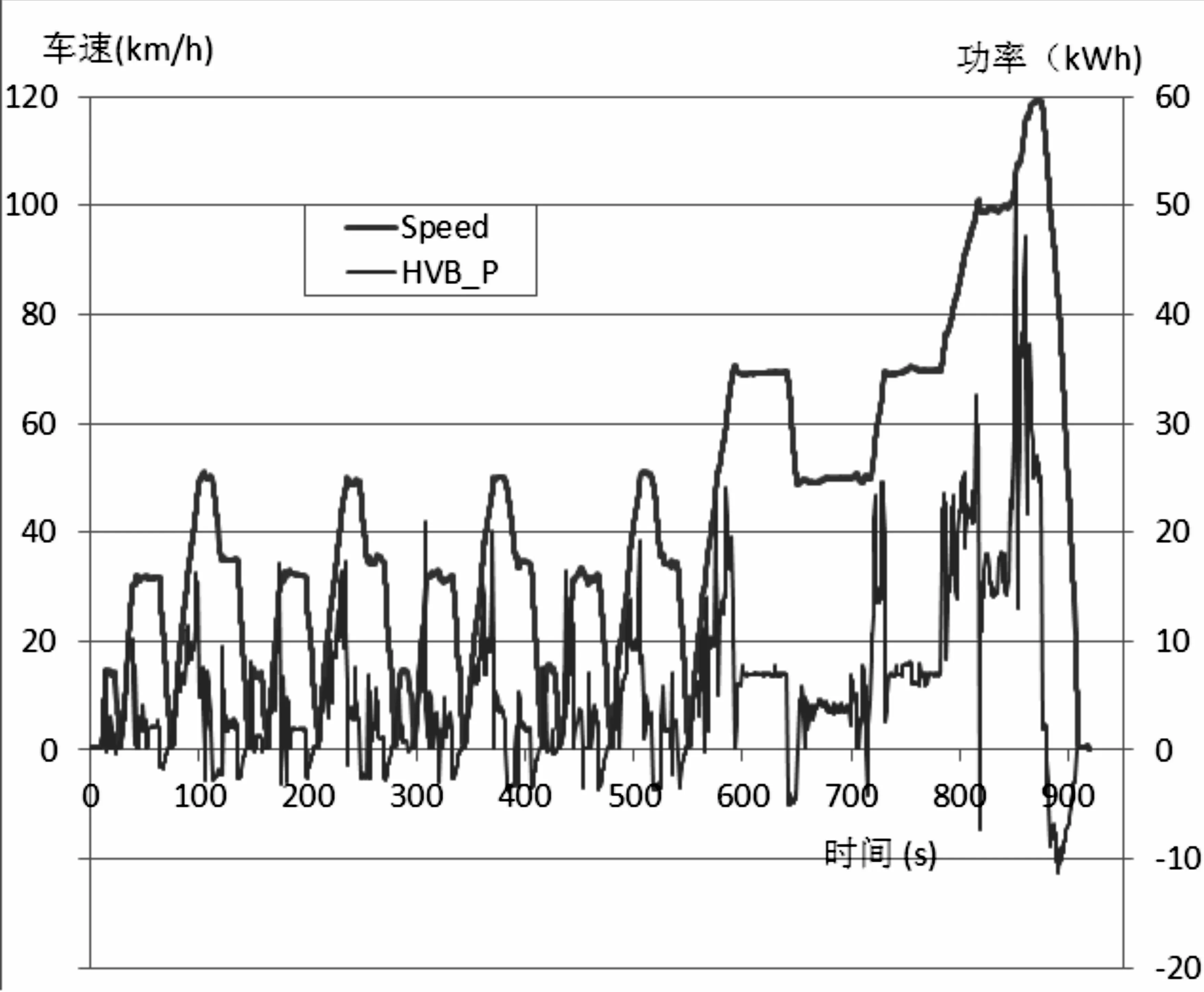

分别选取搭载4并95串电池包和5并95串电池包的电动车各两辆,在行驶到一定里程时对电池进行容量测试,测试结果如图1。从图1可以看出,这4辆车电池容量的衰减都呈现出前快后慢的规律,在行驶8万公里时,4并95串的电池包容量衰减是5并95串电池包的2倍,且与台架数据差异较大。主要原因有两点。第一,车辆实际行驶过程中,不是以恒流1C放电,图2是两种电池配置车辆的起步加速电池放电数据,4并95串电池的放电电流达到了200A,即放电倍率4C,而5并95串电池的放电电流只有160A,即放电倍率只有2.6C。由于4并95串电池具备的最大放电功率偏小,大功率放电时电池电压会下降较多,因此放电电流较大。可以得出,在相同行驶工况下,4并95串电池放电倍率大,寿命相对5并95串电池短。第二,4并95串电池的总能量为15.2kWh,该配置的整车续驶里程也只有5并95串配置的80%,及意味着在相同行驶里程下的充放电次数是5并95串配置的1.25倍。综合这两点,可以得出电池包的电池数量越多,实际使用寿命就越长,与台架数据的结论不一致。

表1 不同倍率充放电循环寿命数据

表2 不同温度下充放电循环寿命数据

表3 不同充放电深度循环寿命数据

表4电池包与电池单体的循环寿命数据

循环次数容量保持率单体4并95串0100.00%100.0%10097.8%97.2%20095.5%95.0%30094.0%93.3%40092.8%91.8%50091.3%90.3%

图1 电池容量保持率与车辆行驶里程关系曲线

图2起步加速电池放电数据

通过以上对比可以得出,电池包在台架经过1C充放电循环得出的寿命与整车实际运行中的寿命差异较大,且无明显的关联关系,因此该试验对于整车寿命开发来讲作用不大。

3推荐的电池包寿命评价方法

电池台架数据与整车数据差异大的根本原因是台架的测试工况偏离了整车的实际使用工况。因此为更好的评价电池包的寿命,台架的测试工况必须与整车使用工况关联起来。整车使用工况需要采集实车在道路上行驶的放电功率,或者采用标准的NEDC工况放电,由于NEDC工况的放电倍率与多数情况下的实际道路放电倍率相当,建议采用NEDC工况放电,这样可以做到试验工况的统一,如图3为某款纯电动轿车的NEDC工况放电功率曲线。对于整车来讲,衡量其电池寿命一般有两个指标:行驶里程和使用年限。其中行驶里程对应的是电池的循环寿命,使用年限对应的是电池的日历寿命。一个标准NEDC工况的理论行驶距离为11.022 km,因此可以通过台架试验的NEDC工况循环个数计算出对应的里程数。市场上纯电动车的电池包质保期从3年前的5年10万公里提升到了目前的8年15万公里。从10万公里提升至15万公里并不是因为电池包寿命的循环次数增多了,而是因为电池包的能量密度增大,单次循环的里程增多了。因此用里程数评价电池寿命比用满充满放的循环数来评价更直观有效。

图3 NEDC工况电池放电功率曲线

NEDC工况的放电倍率较小,因此所耗费的试验时间较长,一次寿命试验大概需要耗费一年的时间。加大放电倍率可以缩短试验时间,但目前还没有一个通用的强化系数可以用于电池的加速寿命试验[4],有待后续进一步研究。

QCT 743—2006把容量保持率80%作为电池单体循环寿命的结束条件是否适用于电池包也是需要我们去探讨研究的内容。比如说一款续驶里程为300 km的电动车,其电池容量衰减为初始容量的80%时,续驶里程仍可以达到240 km,比市场上许多新车的续驶里程都长,因此不是说容量保持率80%是电池包的寿命终结点。如何确定电池包的寿命终结点,可以从以下几点因素考虑:(1)达到一定循环数后电池的故障率明显增加;(2)达到一定循环数后电池容量的衰减速率明显增加;(3)达到一定循环数后电池的放电功率无法满足整车使用需求;(4)达到一定循环数后续驶里程无法满足使用需求。

4结论

(1)电池单体在高温和大倍率充放电工况下,容量衰减会加快,电池包在整车实际使用情况下也符合该规律。

(2)动力电池包采用1C放电的循环寿命与整车实际使用寿命相差很大。在台架上应采用NEDC工况放电进行循环寿命试验。

(3)采用NEDC工况放电进行循环寿命试验存在周期长的缺点,通过加大放电倍率的方法来加速试验是后期进一步研究的重点。[5]

(4)采用里程数评价动力电池包的使用寿命比采用循环次数评价更合理。

参考文献:

[1]中国汽车技术研究中心标准化研究所,中国标准出版社第三编辑室.QCT 743—2006 电动汽车用锂离子蓄电池[S].汽车标准汇编 2007上,北京:中国标准出版社.2008.

[2]徐克成,桂长清. 锂离子单体电池与电池包的差异[J].电池,2011,41(6):315-318.

[3]王震坡,孙逢春,林程. 不一致性对动力电池包使用寿命影响的分析[J]. 北京理工大学学报,2006,26(7):577-580.

[4]高飞,李建玲,赵淑红,王子冬. 锂动力电池寿命预测研究进展[J].电子元件与材料,2009,28(6):79-83.

[5]何鹏林. 锂离子电池循环寿命测试探讨[J].环境技术,2014(10):59-61.

[责任编辑:李军]

Simple Analysis Evaluation Method for Battery Pack Life of Batter Electric Vehicle

WANG Ying,LEI Lin

(Technique Center,Anhui Jianghuai Automobile CO.LTD,Hefei 230601,China)

Abstract:Based on the existing state and industry standard parse, from the bench test and analysis, test and analysis of the entire vehicle, discusses the service life of pure electric vehicle power battery pack evaluation method, and concluded the mileage of the evaluation method.

Key words:pure electric vehicles; battery pack; life; evaluation methods

中图分类号:U46

文献标识码:A

文章编号:1673-162X(2016)01-0086-05

作者简介:王颖(1984—),女,江苏淮安人,安徽江淮汽车股份有限公司技术中心助理工程师。

收稿日期:2015-11-21修回日期:2015-12-28