异形电子元器件插装机器人抓手设计与分析

Design and analysis of the gripper of the assembly robot of profiled electronic components

王 越,伍昕忠,李本海,荣 钰

(机械科学研究总院,北京 100044)

WANG Yue, WU Xin-zhong, LI Ben-hai, RONG Yu

异形电子元器件插装机器人抓手设计与分析

Design and analysis of the gripper of the assembly robot of profiled electronic components

王越,伍昕忠,李本海,荣钰

(机械科学研究总院,北京 100044)

WANG Yue,WU Xin-zhong,LI Ben-hai,RONG Yu

摘要:基于机器人的自动化装配技术已成为现代化生产的重要研究方向,对机器人末端执行器的研究是实现自动化装配技术的关键。针对小型异形电子元器件的自动插装作业要求,设计了一款插装机器人的抓手,该抓手集成了CCD机器视觉系统、光纤传感器检测系统和碰撞缓冲系统,实现了异形电子元器件的可靠抓取、精确定位、元器件针脚碰撞检测、插装到位检测等功能。在分析抓手功能的基础上,详细介绍了总体方案及抓手的结构设计并应用ANSYS分析软件对抓手末端夹持部分进行了力学分析。试验证明,该抓手具有良好的应用前景。

关键词:异形电子元器件;插装机器人;抓手设计;力学分析

0 引言

随着机器人技术的成熟,带动了自动化装配技术的快速发展。现在主要依靠手工插装的异形电子元器件,也希望由六关节机器人自动将其插装在电路板上。

由于异型电子元器件种类较多,外形尺寸和管脚数量变化较大,所以抓手设计要综合考虑其通用性,仅变抓手末端夹片的样式和尺寸。

电路板上的插装孔比针脚直径大0.4mm左右,所以需要在插装时精确定位。

插装过程中要检测针脚是否插入到位,所以需要碰撞检测和碰撞缓冲系统。

为了实现小型异形电子元器件往电路板上的自动插装作业功能,同时提高自动化水平和生产效率,减轻生产者的劳动强度,本文对插装机器人的抓手进行了设计研究。

1 总体方案设计

抓手总体结构方案如图1所示,通过法兰盘安装在六关节机器人的末端,抓手可以先后抓取四个异形电子元器件。主要由夹爪支撑架、CCD机器视觉系统、LED光源和四套夹爪组成,其中四套夹爪除夹片不同外,采用相同的结构,具有互换性。

CCD机器视觉系统安装在夹爪支撑架内部,LED光源安装在夹爪支撑架底部,共同完成电路板上定位孔的检测,以精确定位抓手。需要说明的是,异形电子元器件的针脚位置和姿态检测是由另外套CCD机器视觉系统完成。

夹爪支撑架下部为锥形,四套夹爪均匀分布在圆锥切面上,每套夹爪均由滑台、上挡板、下挡板、连接板、气爪、左右夹片、拉簧和光纤传感器组成。其中,连接板、气爪、夹片通过螺钉连接在起,在拉簧的作用下紧贴在下挡板上,当电子元器件的针脚未能准确插入孔中时,上述组件沿滑台上移,触发光纤传感器发讯,实现碰撞检测。

气爪的开合实现电子元器件的夹取与释放,根据电子元器件的形状不同,在气爪上安装相应的夹片,就可以实现快换。在夹片上设计凸台,起到定位元件的作用。

图1 抓手总体结构方案

2 结构设计

在对总体方案进行分析的基础上,对该抓手进行了详细的结构设计。本文重点介绍夹爪支撑架和夹片的结构设计。

2.1夹爪支撑架

夹爪支撑架是抓手的主体部分,CCD机器视觉系统、LED光源和四套夹爪等组件都连接其上。

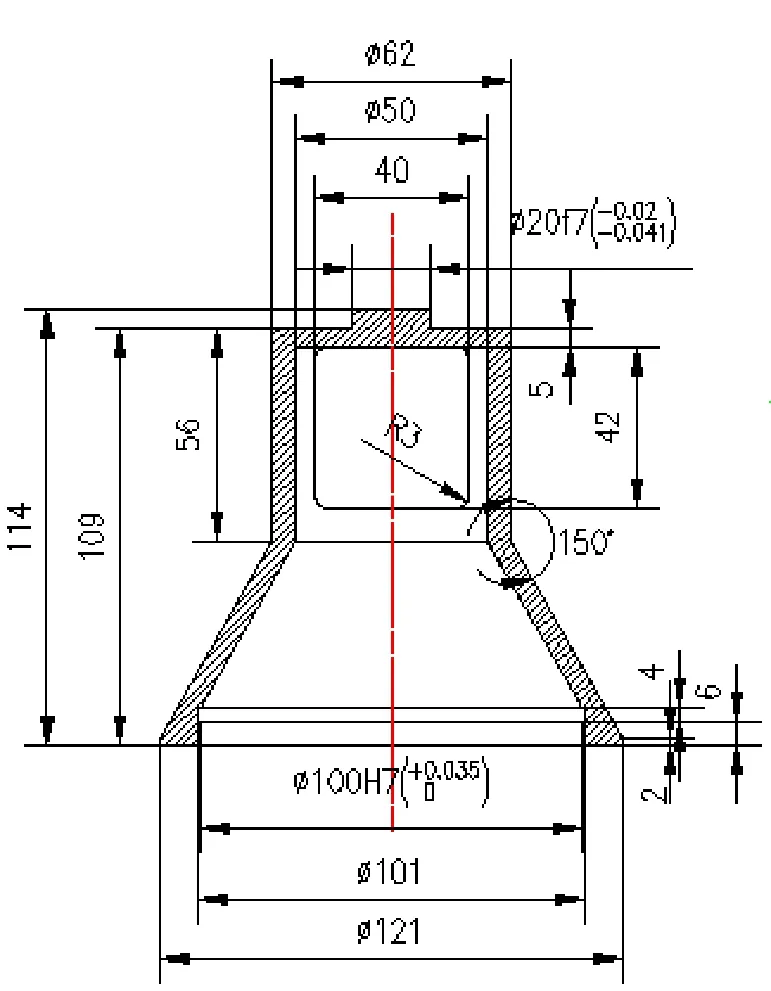

如图2所示,夹爪支撑架采用壳体结构,材料为铝合金,壳体厚度为5mm。相机外形近似为个30×30×55的立方体,可以完全容纳在支撑架下端锥体内。支撑架上端留方形孔,以方便相机引线与控制设备的连接。

夹爪支撑架的设计重点是下部锥度设计,锥度应尽可能小,以减小抓手外形尺寸。但是在实际应用中要考虑电路板上已经插装的电子元件的高度,当个夹爪插装元件时,应保证其左右两侧的夹爪夹持元件后与电路板上元件不会发生干涉。

本文根据实际插装的需求,经过计算,将锥体角度设为30°。

图2 夹爪支撑架零件图

2.2夹片

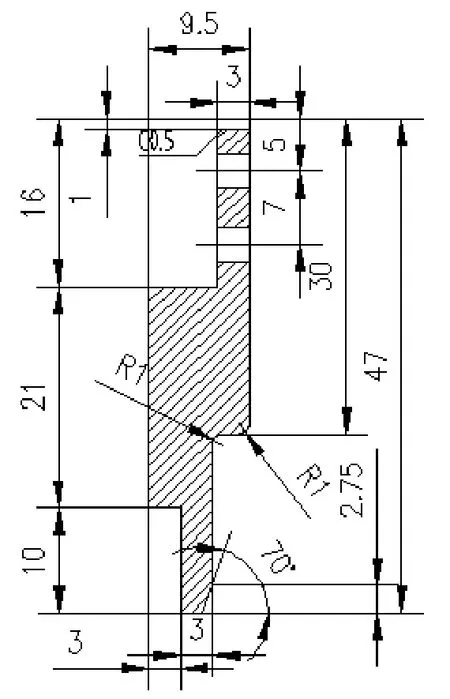

夹片是抓手的主要受力部分,也是保证插装精度的重要环节。如图3所示,为某电子元器件的夹片零件图。夹片采用整体式结构,材料为铝合金。此种结构的优点是加工简单,安装方便,适应元件的多样性。但由于夹持面与安装面之间距离较大,会产生较大弯矩,使夹片产生弯曲变形,所以设计时要重点对夹片进行受力分析与变形分析。

夹片夹持端的厚度受电路板上的元件间距的限制。在插装时,电路板上已有插装好的元件,为了避免碰撞,夹片夹持端厚度越薄越好,但厚度越薄越容易发生变形,所以通过计算,选用3mm厚度,同时背端倒70度倒角,进步减小末端厚度。

通过计算,安装面连接处应力最大,选用3mm厚度。

由于需要对元件竖直方向进行定位,夹片的夹持面和安装面没有设计成个平面内,而是形成个凸台,这样就可以确保元件插入端处于个水平面上,保证机器视觉检测的质量和精度,以及插装平面的安全距离。

图3 夹片零件图

3 抓手夹持末端力学分析

3.1材料设定

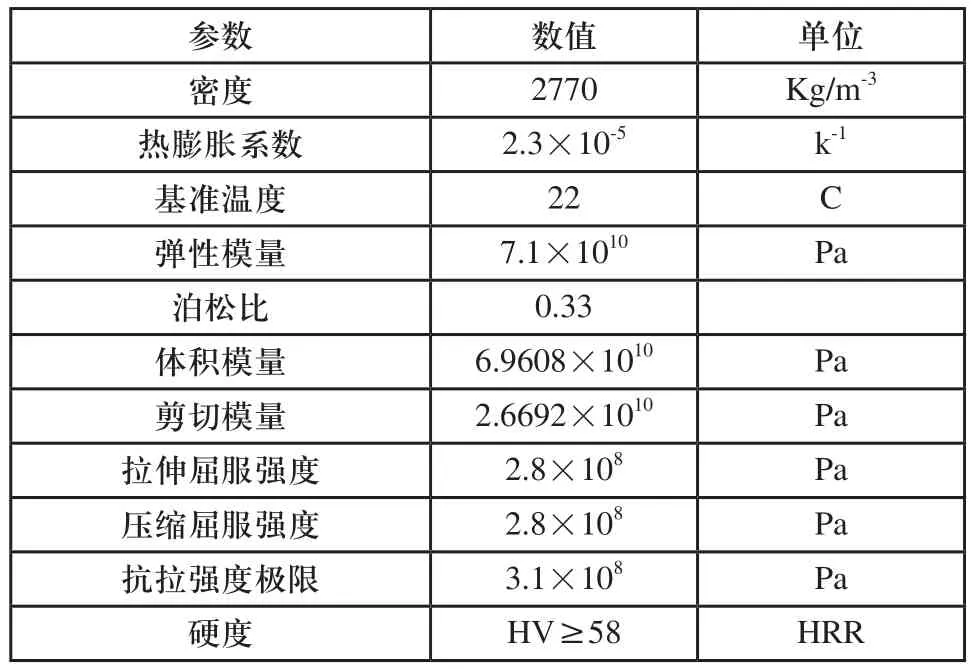

首先对模型材料进行设定,该夹片采用6061铝合金材料进行加工生产,如表1所示,为该铝合金材料的参数。

表1 铝合金材料参数

3.2限位和施加载荷

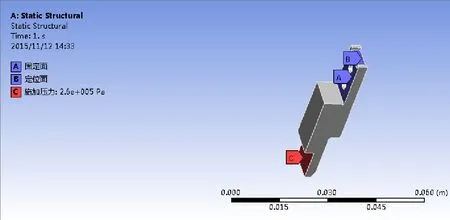

图5为ANSYS力学分析的静态结构图,夹片在A面通过螺钉连接在气爪上,6自由度完全定位,在C面上施加平均载荷2.6×105Pa。

图4 气爪夹持力图

3.3结果分析

图5 静态结构图

图6 等效应力图

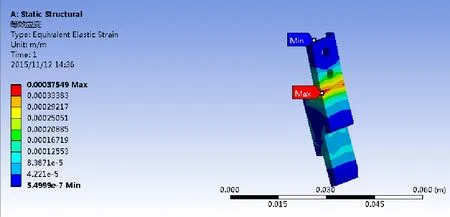

图7 等效应变图

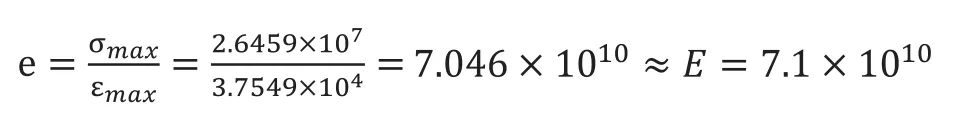

经过ANSYS模拟受力分析,得到图6所示等效应力图和图7所示等效应变图。从图6和图7中可知,Max处为整个零件受力最大的部位和应变最大处,最大应力值为σmax=2.6459×107Pa,小于表1中所示的铝合金的拉伸屈服强度和压缩屈服强度2.8×108Pa,且安全系数达到10.5;最大应变值为εmax=3.7549×10-4m,在精度许可范围内;弹性模量为7.1×1010Pa。Max处应力与应变的比值为:

符合广义胡克定律,应力与应变之间是线性关系,所以材料处于弹性变形阶段,不会产生塑性变形或断裂破坏。

4 插装功能的实现

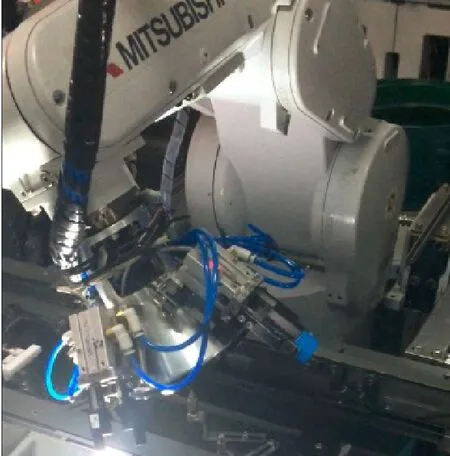

如图8所示,将抓手安装在机器人上,设置坐标系来实现各点坐标的统。将两夹片末端中心定义为抓手的执行点,测量各抓手执行点相对于抓手与机器人连接点的距离和角度,通过机器人控制器的定义工具功能来设置抓手执行点。然后设置坐标系原点,原点可以设置为机器人回零点,也可以设置为工作平面上方的任意点。再分别设置生产过程中的取料点和插装点的坐标值,其中取料点坐标为固定值,来料由喂料器连续提供,插装点坐标由抓手内部相机识别获得,再由机器人试教纠偏,将所得坐标值存入计算机,供程序调用。

抓手的工作流程为:1)回原点,避免抓手到取料点的路径上与工作平面上的元件相撞。2)取料,四个

【】【】

夹爪分别到各自的取料位取料,考虑到绕线的问题,先用对称方向夹爪取料,再旋转换夹爪,保证个方向的旋转不超过180°。3)插装,抓手先快速到达插装点上方定距离,再用低速将元件插在电路板上,然后移动回插装点上方,再快速到达下个插装点。四个点都插装好后回到原点。

图8 现场照片

5 结论

随着自动化装配在电子领域的应用越来越广泛,与之相配套的末端执行器的设计需求将越来越迫切。本文给出了插装机器人抓手的整体结构设计方案,根据工程实际需求,对夹爪支撑架和夹片进行了结构设计,并对抓手的受力部分进行了强度分析,保证在实际生产中的可靠性。最后,给出了抓手在插装生产中的功能实现,证明了该抓手设计方案的可行性。

参考文献:

[1] 刘文剑.工业机器人的设计与应用[M].黑龙江科学技术出版社.1990:23.

[3] 张国荣.用于机器人精密装配的可变柔性手腕[J].江苏机械制造自动化.1994(6):6-8.

[4] 彭商贤,金佐中.机器人柔顺装配机理研究[ J ] .机器人.1994,01(16,1):1-7.

[5] 《工业机械手》编写组.工业机械手(上册)机械机构[M].1978.12.

[6] 沈健.几种常见的二指平动抓手的结构和特点[J].工艺与装备.2005(12):86-88.

[7] 吴神丽,李洪穆,刘念聪.种新型工业机器人手部的设计与分析[M].现代制造技术与装备.2008(6):7-9.

[8] 刘惟信.机械最优化设计[M].北京:清华大学出版社.1994.1.

作者简介:王越(1990 -),女,黑龙江齐齐哈尔人,硕士研究生,研究方向为机电一体化。

收稿日期:2015-11-12

中图分类号:TH122;TP241.2献标识码:B

文章编号:1009-0134(2016)03-0086-03