轨道检查仪在既有线曲线检测中的应用

盛立东

(兰州铁路局工务处,甘肃 兰州 730000)

轨道检查仪在既有线曲线检测中的应用

盛立东

(兰州铁路局工务处,甘肃兰州730000)

摘要:随着铁路线路运营速度的不断提高和列车密度的不断加大,静态设备检查作为维修保养基础性工作,在检查的全面性、周期性、准确性方面都提出了更高的要求。在保证安全、提高效率的前提下,兰州局管内正线线路车间现均已成立检查监控工区,全面负责管内线路设备的周期性检查,而轨道检查仪成为现场检测必不可少的设备之一。在现场实践中,轨道检查仪对于直线地段的几何参数检测准确性较高,但在既有线曲线正矢检测中会存在检测正矢与现场正矢不一致的现象。为解决这一问题,通过对曲线技术参数的计算复核,恢复曲线设计桩点位置,确保了轨道检查仪检测数据与现场实际一致性,可满足现场养护维修需求。

关键词:轨道检查仪;曲线;检测

DOI10.3969/j.issn.1672-6375.2016.02.004

1 概述

在现场轨道检查仪检测时,在曲线分析过程中逐步发现设计波形与检测波形位置错位、长短不一的情况。针对轨道检查小车设备检查中,轨道检查小车录入的线路资料、设备台帐曲线资料、现场曲线资料三者不一致,以及现场曲线打点不正确、曲线布点方式与曲线超限报表分析方式不一致等原因,造成的曲线正矢病害与现场不符的问题,一度为轨道检查仪的现场推行及应用造成困难,甚至现场对轨道检查仪的检测产生疑问,对数据应用不积极。为解决这一问题,通过实现现场曲线参数与设备台帐一致,保证轨道检查仪曲线检查数据真实准确,使数据分析运用满足现场维修保养需要。

2 曲线复核

2.1原因分析

对于现场轨道检查仪检查的正矢与现场人工实测正矢、正矢差不一致问题(见图1),原因分析如下。

以上为既有线上全长254 m的曲线,现场按照黑色字体进行布点,但由于长时间的养护维修,更换钢轨及重新油刷标记等原因造成曲线桩点实际位置有所偏移,现场为便于养护维修,往往将破桩曲线认为改为整桩养护,造成曲线上某一点位的设计正矢与标记正矢存在偏差,造成现场正矢差不一致。

图1 曲线正矢点示意图

总体来说,曲线上某一点位的正矢是客观存在的,不因仪器、人工检测方式不一致而存在偏差。造成正矢对应不上的主要原因是曲线桩点位置错误造成的。

2.1.1整桩方式

(1)布点方法

整桩是将曲线长度个位数长度按照“四舍五入”的方法,将曲线长度归整为10 m的整倍数后,以“曲中”点为对称中心,进行布点的方法[1]。

如曲线设计长度为206m,214m时,现场按照210m布点,正矢点为n=22个点。曲中点为,位于正矢11点与12点中间,但ZH、HY、QZ、YH、HZ点均不与正矢点重合。

如曲线设计长度为216m,224m时,现场按照220m布点,正矢点为n=23个点。曲中点为,为第24点,QZ点与正矢点重合,但ZH、HY、YH、HZ点均不与正矢点重合。

现场往往将1,9,14,22近似为ZH、HY、YH、HZ。(2)优缺点

整桩是线路机械化维修普及前,现场主要采取的布点方法。其优点在于可通过绳正法对全曲线正矢点拨量进行计算,人工进行拨道。对于曲线局部超限病害可根据“半拨量”原则,迅速计算出拨道量进行人工拨正。

2.1.2破桩方式

(1)布点方法

以曲线ZH、HZ点对称地向曲终布点,ZH、HY、YH、HZ点与正矢点重合,将曲线长度中20 m的余数部分布于曲终点附近[1]。

(2)优缺点

由于破桩是精确地按照设计对曲线布点,曲线桩点与正矢点重合。如图1,正矢点1,9,14,22分别与ZH、HY、YH、HZ重合。

需说明的是,以上两种方法均是按照对称方法布置曲线正矢点,正矢递增式对称的。

2.1.3轨道检查仪所采用的布点方法

轨道检查仪曲线检查表正矢检查记录是按照整10 m输出的,但其算法与整桩又有所区别。曲线测点以ZH桩为起点按照10 m间距依次设置正矢点。其特点是曲线起始端ZH、HY桩在10 m点上,而终端的YH、HZ不与正矢点对应,且曲线正反推结果不一样。

2.2复核原则

现场曲线设计参数为线路纸上布线时最优的参数设计,既有线虽然经过多年的维修养护,曲线桩点、长度会发生变化,为保证线路原有的平顺性,建议尽量按照设计参数现场布点,也就是说现场曲线状态良好的整桩曲线维持不变,对重新布点后曲线正矢差合计相对较小。

轨道检查仪自带曲线正矢分析程序,与现场布点不符,尤其是曲线后半部分与现场布点不一致,曲线检查超限处所人工复合有难度,需解决超限处所与现场正矢点对应的关系。对整桩法曲线全长伸长或缩短量对曲线正矢影响量做出评估,防止偏移量引起的正矢误差引起曲线正矢超限病害。在不影响轨道检查仪精度的前提下,确定出偏移量对正矢影响的可接受值,减少现场刷新正矢标志的工作量。

2.3复核标准

以缓和曲线计划正矢影响量为标准进行判定,确定现场布点方案。

2.3.1计划正矢影响量的概念

整桩、破桩布点都是按照曲线的同一曲中点位置分别布点,整桩布点将引起曲线长度变化,造成缓和曲线正矢点位偏移,正矢点位偏移带来的缓和曲线计划正矢变化值确定为计划正矢影响量。

2.3.2计划正矢影响量的标准

通过整桩、破桩布点对缓和曲线计划正矢的偏差及人工测量误差的分析,确定计划正矢影响量的标准暂定为2 mm。

2.3.3确定需复核的曲线

对不同半径、不同缓长的曲线计划正矢影响量计算分析,半径1 050 m及以上的曲线,整桩布点对曲线计划正矢影响量小于2 mm,可根据现场实际情况设置布点;半径1 050 m以下的曲线,重点通过曲线超限报表和轨道检查仪波形图分析,全面梳理曲线全长不一致、四大桩点相对位置不正确、正矢通大通小、正矢超限较多的曲线。

2.3.4确定整桩、破桩布点方案

(1)当计算全长位于设计全长与现场全长之间,且设计全长与现场全长对计划正矢影响量大于2 mm时:

①计算全长与设计全长对缓和曲线计划正矢影响量小于等于2 mm,同时计算全长与现场全长对缓和曲线计划正矢影响量大于2 mm,认为现场曲线状态基本处于设计位置,按照设计参数(破桩)重新布点;

②计算全长与设计全长对缓和曲线计划正矢影响量大于2 mm,同时计算全长与现场全长对缓和曲线计划正矢影响量小于等于2 mm,认为计算后曲线参数与现场基本一致,现场整桩布点保持不变;

③计算全长与设计全长(现场全长)对缓和曲线计划正矢影响量同时小于或大于2 mm,以影响量最小数值对应的全长现场进行布点。

(2)当计算全长处于设计全长与现场全长之间,且设计全长与现场全长对计划正矢影响量小于等于2 mm时,现场整桩布点保持不变。

(3)计算全长同时小于(大于)现场、设计全长时,对计划正矢影响量超过2 mm,按照重新计算参数布点。

2.4复核方法

2.4.1解决设备台帐曲线理论参数不一致的问题

对设备台帐的曲线缓长、半径、偏角等曲线要素根据理论公式计算全长,对计算全长与台帐曲线全长不一致的,对照线路设计资料查找原因,当参数偏差较大时,对曲线重新测设,确保台帐曲线参数的准确性。

(1)核对曲线技术台帐。根据技术台帐曲线要素,用全长公式核对台帐曲线参数。

(2)根据计算情况,对曲线计算全长与台帐曲线全长不一致的,要对照线路设计资料查找原因,当参数偏差较大时,需用全站仪对曲线重新测设,确保台帐曲线参数的准确性。

(3)将复核确定后的曲线台帐参数导入轨道检查仪线路资料中,以便对现场曲线实际状况进行校核。

2.4.2解决现场整桩曲线恢复破桩布点的问题

根据轨道检查小车检测波形,对不同半径、不同缓长的曲线计划正矢影响量计算分析,按照轻重缓急,先行对半径1 050 m及以下且整桩布点对曲线计划正矢影响量大于2 mm的曲线现场全部重新布点。下一步,将对计划正矢影响量小于2 mm的逐步恢复破桩布点。

2.4.3解决检测曲线头尾点里程不一致问题

一是各检查监控工区固定选择一段长500 m线路,用钢尺进行精确丈量并做好标记,每月对轨道检查小车里程进行定期复核、校正;二是对曲线头尾现场做好标记,在进入曲线前的百米桩处进行里程校正,使小车检测到ZH(HZ)点处里程与理论参数一致;三是通过规范下道位置标记,减少由于避车而频繁上下道,造成小车里程上的偏差。

2.5复核流程

(1)对需复核的曲线每10 m连续采集正矢值。现场可用轨道检查仪进行检测,同时需对每条曲线人工测量不少于3个测点数据以复核轨道检查仪检测数据的准确性;对于钢轨状态较差曲线需人工用20 m弦绳进行正矢测量,按照规定每处测量3次取平均值。

(2)根据渐伸线原理,用渐伸线图推算出的曲线桩点计算公式确定曲线主要桩点位置。

(3)按照曲线复核标准确定现场布点方案。(4)现场重新布点。

2.6实际应用

(1)包兰线k882+661-k883+023曲线,R=600 m,l= 100 m,L=365 m,计算全长366 m,现场布点370 m,计算数据(见表1)。

表1 包兰线k882+661-k883+023曲线计算数据

表1说明,现场曲线曲中点位置正确。

计算全长与设计全长366、365差1 m,曲线长度对计划正矢影响量为(366-365)/2×(50 000/600)/100= 0.42 mm;

计算全长与现场全长366、370差4 m,曲线长度对计划正矢影响量为(370-366)/2×(50 000/600)/100= 1.67 mm<0.42 mm。

认为现场状态与设计状态较接近,应恢复设计(破桩)布点。

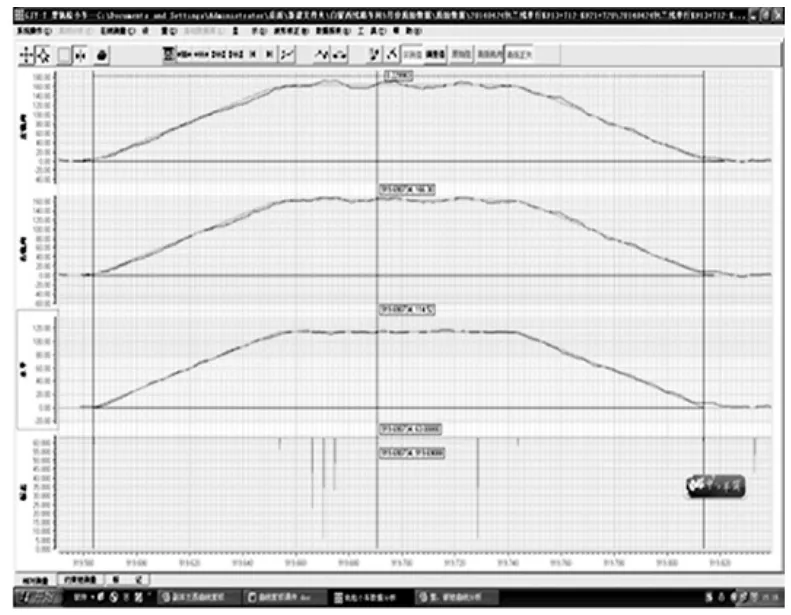

经现场推行检测,整桩370 m(见图3)时超限9处,正矢差合计-22 mm,破桩365 m(见图2)是超限6处,正矢差合计-9 mm。

图2 破桩365波形图

图3 整桩370波形图

(2)包兰线k919+584-k919+810曲线,R=300 m,l= 80 m,L=226.5 m,计算全长228.9 m,现场布点230 m(见表2)。

表2 包兰线k919+584-k919+810曲线数据

表2说明现场曲线曲中点位置偏移1.5 m。

计算全长与设计全长228.9、226.5差2.4 m,曲线长度对计划正矢影响量为(228.9-226.5)/2×(50 000/ 300)/80=2.5 mm。

计算全长与现场全长228.9、230差1.1 m,曲线长度对计划正矢影响量为(230-228.9)/2×(50 000/300)/ 80=1.15 mm<2.5 mm。

图4 破桩226.5米波形图

认为现场状态较好,应保留整桩布点。

整桩230m(见图5)时正矢无超限,正矢差合计-18mm,整桩时两端缓和正矢差无通大通小现象;破桩226.5 m(见图4)时正矢超限3处,正矢差合计49 m。

图5 整桩230米波形图

3 结束语

现场既有线曲线计划正矢影响量以2 mm为标准,可以满足现场数据检测及应用。对于现场特殊情况,曲线全长差大于5 m时,要计算验证。由于缓和曲线具有行车缓和和超高缓和的作用,轨道检查仪缓和曲线上的超高是根据正矢点位理论推算的,现场重新布点后会造成水平一定的超限,对于重新布点后曲线要及时安排机械整修。

参考文献:

[1]西安铁路局.铁路工务维修主要工种技师、高级技师答辩题集[M].北京:中国铁道出版社,2013:6-33.

[2]吴耀庭.铁路曲线及其养护(第2版)[M].北京:中国铁道出版社,2007.

[3]中华人民共和国铁道部.铁路线路修理规则[S].北京:中国铁道出版社,2010.

[4]中华人民共和国铁道部.铁路线路修理规则条文说明[S].北京:中国铁道出版社,2010.

[5]中国铁路总公司.普速铁路工务安全规则[S].北京:中国铁道出版社,2014.

[6]中国铁路总公司运输局工务部,中国铁道学会工务委员会.铁道工务(第2册)[M].北京:中国铁道出版社,2013.

作者简介:盛立东(1980-),男,汉族,宁夏青铜峡人,大学本科,工程师,主要从事铁路线路维修管理工作。

收稿日期:2015-12-25

中图分类号:U216.3

文献标识码:A