盖挖逆作法车站单侧模板支架施工侧墙质量缺陷原因分析及防治

丰宗明

(中铁十七局集团有限公司,山西 太原 030006)

盖挖逆作法车站单侧模板支架施工侧墙质量缺陷原因分析及防治

丰宗明

(中铁十七局集团有限公司,山西 太原 030006)

摘要:近年来随着施工工艺的不断创新,单侧模板支架体系在地铁车站侧墙的施工过程中得到了极大的推广,其施工侧墙混凝土表观性好、施工效率高、节约施工工期。但在盖挖逆作法车站施工时,由于结构自身受限制,其施工侧墙出现较多的质量缺陷。以石家庄市地铁3号线西三教站为例,对侧墙施工出现的质量缺陷原因进行分析,采用适当的方法进行防治,取得了良好的应用效果,对类似工程提供了宝贵的经验。

关键词:盖挖逆作法;单侧模板支架;侧墙施工;质量缺陷;防治

随着城市轨道交通的快速发展,施工工艺及工法的不断革新,地铁车站在施工过程中对混凝土结构表观质量的要求越来越高,以往钢管支架+对撑施工侧墙因受力不均,容易出现鼓包的情况。近年来随着施工工艺的不断革新,单侧模板支架体系施工车站侧墙得到越来越广泛的应用,不但节约了施工成本及施工工期,其施工侧墙的表观度也得到了认可。但在盖挖逆作法车站施工时,单侧模板支架体系的优势不能得到充分的发挥,其施工侧墙若不加注意加强质量控制,即会出现烂根、蜂窝麻面、上下口错台、冷缝等质量缺陷[1]。为此,在盖挖逆作法车站施工侧墙时,如何防治以上的质量缺陷是施工人员的工作重点。

1 工程概况

西三教站位于石家庄市中华南大街上,沿中华南大街呈南北向布置。车站主体全长为219.50 m,宽为21.1 m,盾构井段宽为25.3 m。站位中心里程处顶板覆土厚度为3.3 m。负一层净高4.95 m,负二层净高6.19 m。

2 单侧模板支架配置说明

为了提高西三教站侧墙的施工质量,本站模板采用定制加工,组合式钢模板每块尺寸为1.22 m×2.44 m,模板面采用Q235钢板组成,其厚度为6 mm,模板四周采用70 mm×70 mm×5 mm角钢进行包边补强,面板背部横、竖向均采用6.3#槽钢间距30 cm进行加固补强,模板间连接采用∅22 mm紧固螺丝进行连接。支架由刚性直角梯形桁架、接高铰接三角支架、扣件式脚手架和万向轮组合成为单元模板,按层高不同配装标准平模和接高模板。每一组模板由3组刚性支架进行支护,根据模板宽度平均进行支架配置,支架间距为0.8 m。

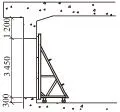

西三教站负一层净高为4.95 m,计算模板组合,考虑模板上下与墙面搭接不少于0.1 m,顶板施工时侧墙下翻1.2 m,中板施工时侧墙上翻0.3 m,因此,负一层实际施工侧墙净高为3.45 m。施工时拼装3块模板,其高度为1.22 m×3=3.66 m,支架选用3.8 m高标准支架(见图1)。

图1 负一层侧墙单侧模板安装示意图(单位:mm)

负二层净高为6.19 m,底板腋角高0.3 m、考虑上翻0.2 m,中板施工时同时施工轨顶风道,为了支立单侧模板支架便利,中板施工时侧墙下翻1.6 m,因此,负二层实际施工侧墙净高为(6.19-0.3-0.2-1.6)m=4.09 m。因此,增加0.8 m高模板一块,施工时拼装4块模板,其高度为1.22 m×3+0.8 m=4.46 m。支架高度选择4.6 m(见图2)。

图2 负二层侧墙单侧模板安装示意图(单位:mm)

3质量缺陷原因分析及防治

3.1 墙体错台

3.1.1 侧墙下口错台

侧墙混凝土施工完成后,拆除模板,发现侧墙下口有错台及鼓包的情况。究其原因,发现墙体根部预埋的地脚螺栓存在较大的质量缺陷。主要表现为:①地脚螺栓间距过大;②相邻地脚螺栓埋设角度存在较大的偏差;③地脚螺栓伸出板面高度偏差较大,局部伸出长度较长;④模板加固时,工人偷工导致零星地脚螺栓未进行螺栓连接加固等(见图3)。

图3 未进行加固的单侧支架体系

防治措施:地脚螺栓作为单侧支架体系施工侧墙时的主要承重构件,对地脚螺栓的材质,埋设的位置、角度、伸出长度有严格的要求。通过更换地脚螺栓材质,控制埋设的位置、角度以及伸出长度可有效的将侧墙下口错台降至最低。

具体控制方法为:地脚螺栓采用∅25 mm的HRB400E钢筋,埋设至板内部位增设弯钩,出墙部位采用车丝,由连接螺母、连杆引出,采用外螺母固定在压梁上,水平向连接成一个整体以抵挡浇筑混凝土时的侧压力;埋设时,采用拉线的方式严格控制埋设角度为45°,以达到最佳抗力状态;伸出点距离墙面控制在25 cm±1 cm,伸出板面长度控制在12~15 cm为宜。

3.1.2 侧墙上口错台

原因分析:盖挖逆作法施工侧墙时,由于上下均已施工完一小部分墙体,在安装侧墙单侧模板支架时,侧墙底部顶部需严密贴死,侧墙顶部无法内倾,致使产生小部分的变形量,因此,极易产生上口错台。同时,在上下小部分侧墙施工时,要严格控制其线形,若顶部小部分侧墙的外放量小于下部,单侧模板支架在安装加固完成后,模板与侧墙混凝土浇筑时所产生的侧压力将形成一个锐角,导致在混凝土浇筑时更易产生错台(见图4)。

图4 未进行加固的侧墙上口错台

探究侧墙顶部产生错台的原因,判定其主要为单侧支架体系整体刚度不够,无法抵抗侧墙混凝土浇筑时顶部的侧向压力。因此,需增设补强措施,具体施工措施为:

(1)针对上口错台,在侧墙顶部增设对拉丝杆进行加固。将∅14 mm对拉丝杆焊接于钢筋绑扎完成的侧墙钢筋骨架上部,间距为50 cm,将模板穿孔引出至单侧支架竖向型钢上部,采用双拼钢管、山型卡及固定螺母进行固定,增强其整体抗倾覆能力。做法见图5。

图5 支架顶部增设对拉措施防止错台

(2)为了增加支架稳定性,支架尾部下垫28A工字钢,采用可调丝杠调整支架高度,使其与工字钢紧密连接,同时增设沙袋配重以增强支架的整体稳定性,避免架体倾斜。

(3)借助已经施工完成的底板、轨道风道或中板下翻梁,搭设钢管支架,将钢管支架与单侧支架连为一个整体,共同抵消侧墙混凝土浇筑时所产生的侧压力。

钢管支架立杆每榀支架支立两道,其中一道距墙1.5 m,一道距墙3 m,横杆数量同支架榀数,由可调顶托固定支撑至模板后槽钢上,与两组立杆固定连接,水平杆将立杆连接成一整体。同时,为了防治上口错台,在上部增设钢管撑与所搭设的钢管支架连接一起,前部由可调顶托固定支撑至对拉丝杆后的双钢管上,后部采用可调顶托支撑在轨顶风道的下垂墙或中板下翻梁上。经现场施工检验,采用此类施工方法,侧墙的错台得到了有效的控制,负二层侧墙上口错台几近消失。现场施工做法见图6。

图6 现场施工单侧支架加强措施

3.2 墙体外观质量欠佳

侧墙施工拆除模板后,外观质量缺陷主要表现为:①施工贯通冷缝,②大面麻面,③局部孔洞,④蜂窝,⑤表面微裂缝等。

3.2.1施工贯通冷缝

原因分析:在施工过程中由于某种原因使前浇筑混凝土在已经初凝后,后浇筑混凝土继续浇筑,使前后混凝土结合处出现一个软弱的界面,这就是冷缝。

本站侧墙施工时,有少部分结构段侧墙出现斜向贯通冷缝。侧墙施工采用地泵连接软管将混凝土压入侧墙中,视觉上无法直接判断混凝土的浇筑高度。本站侧墙分段浇筑,最长一段长度为31.18 m。在施工过程中,设置的侧墙浇筑孔数量不足;同时,工人偷懒造成未及时更换浇注孔;或者更换浇筑孔的间隔时间过长,导致下层混凝土初凝,均会导致施工冷缝的产生。

防治措施:施工过程中,加强施工管理,要求工人要及时对压入点进行更换,确保混凝土的连续性;同时,增加侧墙浇注孔,每间隔一副模板设置一道浇筑孔,浇筑混凝土时,采用由两边向中间、后由中间转入两边的浇筑顺序。同时,提高更换浇筑孔的间隔时间,加强振捣,以避免产生施工冷缝,达到了一定的施工效果。

3.2.2 大面麻面、局部孔洞、蜂窝等

原因分析:混凝土结构施工时,所产生的麻面、局部孔洞及蜂窝主要是由于混凝土振捣不到位所致,同时受混凝土浇筑时自由下落高度过大影响导致离析。

本站侧墙施工时,如何解决振捣困难是重中之重。侧墙模板加固完成以后是一个密闭的结构,振捣棒插入困难;同时,在混凝土振捣过程中未设置排气孔。防治措施:

(1)侧墙浇筑高度过高,导致混凝土自由下落高度过大,容易产生离析。为此,在墙高2 m处增设一排浇注孔及排气孔,用于浇筑墙体下部侧墙,同时兼作振捣孔。浇筑至此标高时,浇注孔采用单向止逆阀进行封闭,排气孔采用钢板焊接封死,再完成上部混凝土浇筑。

(2)上部混凝土浇筑时,在浇注孔两侧设置2个排气孔,兼作振捣孔,如图7所示。同时,每组模板上部增设2个附着式振捣器,浇筑混凝土时,采用插入式振捣棒配合附着式振捣器完成墙体混凝土的振捣,取得了良好的效果(见图8)。

图7 增设排气孔及振捣孔(单位:mm)

图8 增设附着式振捣器

3.2.3 表面微裂缝

混凝土结构表面裂缝主要包括温度裂缝、干缩裂缝和外力引起的裂缝。本站侧墙裂缝主要是温度裂缝,是由于模板拆除时间过早、墙体保水率较差、模板拆除后后续养护不到位所致。

防治措施:针对墙体表面产生的温度裂缝,严格控制了模板的拆除时间及后续的养护方法。具体做法为:混凝土浇筑完成24 h后方可开始拆除模板,模板拆除一块立即采用土工布自墙顶机械固定至墙底,确保固定的牢固性,对土工布进行充分的洒水湿润。整幅墙体拆除模板后,整面墙要求全部覆盖完成并充分洒水。并安排专人定期洒水,保证土工布的湿润,养护14 d后,方可拆除土工布。

4结束语

本文通过西三教站盖挖逆作法施工中单侧模板支架施工侧墙的实例,针对侧墙施工过程中的特殊性以及关键性进行总结,运用一系列的管理办法及技术保证措施,后续施工侧墙的质量缺陷得到了一定的控制,总结了较好的施工经验:

(1)单侧支架体系完全有条件应用于盖挖逆作法施工侧墙,只需对其进行适当的改良即可。

(2)施工过程管控是实体结构施工过程中的重中之重,对施工班组的严格管理是保证侧墙施工质量的前提。

(3)单侧支架体系辅助钢管支架施工侧墙,地脚螺栓按照设计方案应用,可以更好的控制侧墙上下口的错台。

(4)通过增加排气孔、振捣孔以及增加附着式振捣器加强混凝土浇筑过程中的振捣,可以使墙体的表观性达到美观的要求,减少气泡及蜂窝麻面等。

(5)严格控制拆模时间,拆模后采用合理的养护方式,可以抑制墙体表面的微裂缝。

参考文献

[1]倪冰玉.大跨度地铁车站盖挖逆作法施工探讨[J].地下空间与工程学报,2008(8):706-710

An Analysis of the Causes for Quality Defects of the Side Wall Built with Single-Sided Form-Scaffolding by the Sequence-Inverted Covering-Digging Approach and the Treatment of Them

Feng Zongming

(17th Bureau Group Co. Ltd. of China Railway,Taiyuan 030006,China)

Abstract:With construction processes endlessly created and improved in recent years,the scaffolding system for single-sided forms finds extremely wide applications in the construction of the side walls of subway stations. Concrete of the side walls thus built is found to be fine in appearance,with the construction efficiency being high and the construction duration shortened.However,when the sequence-inverted covering-digging approach is applied to the construction of subway stations,quite a few defects occur in the side walls because the structures themselves are confined.With the Xisanjiao Station of Line 3 of the Shijiazhuang Subway as a practical example,the causes for the defects in the construction of the side walls are analyzed in the paper,upon the basis of which appropriate methods are adopted for the prevention and treatment of them,which achieve very good effects.The project may provide valuable experience for other similar projects.

Key words:sequence-inverted covering-digging approach;scaffolding for single-sided forms;construction of the side wall;defects in quality;prevention and treatment

中图分类号:U231.3

文献标识码:B

文章编号:1672-3953(2016)02-0046-04

DOI:10.13219/j.gjgyat.2016.02.013

作者简介:丰宗明(1981—),男,工程师,主要从事土木工程施工技术管理工作

收稿日期:2015-12-09