祥光二期旋浮吹炼炉生产实践及优化

董广刚,何 静(. 中南大学 冶金与环境学院,湖南 长沙 40083;2. 山东阳谷祥光铜业有限公司,山东 阳谷 252327)

祥光二期旋浮吹炼炉生产实践及优化

董广刚1,2,何 静1

(1. 中南大学 冶金与环境学院,湖南 长沙 410083;2. 山东阳谷祥光铜业有限公司,山东 阳谷 252327)

摘 要:祥光铜业一期工程是国内首家采用奥托昆普闪速熔炼+闪速吹炼工艺的铜冶炼厂,2011年二期对接时对吹炼炉进行了改造,将核心设备冰铜喷嘴改为具有祥光自主知识产权的旋流冰铜喷嘴,投产后经摸索创新,克服了喷嘴粘接,耐火材料冲刷,上升烟道粘接等技术难题,生产稳定,生产能力达到了年生产45万t粗铜,着重介绍了旋浮吹炼炉的生产遇到的问题及解决方案,展望了下一炉期检修计划。

关键词:脉动旋流冰铜喷嘴;喷嘴粘接;耐火材料冲刷;上升烟道粘结;解决方案;检修计划

1 引言

祥光铜业(以下简称祥光)一期20万t阴极铜工程是国内首家采用奥托昆普闪速熔炼+闪速处理工艺的铜冶炼厂,于2007年底投产。二期45 万t阴极铜工程[1]于2009年开始建设,2011年完成对接。二期工程吹炼炉改用了具有祥光自主知识产权的旋流冰铜喷嘴[2],二期工程投产后吹炼炉正常投料量达到了90t/h,平均作业率在95%以上,试验最大投料量达到了120t/h。

除了更换冰铜喷嘴外,二期工程主要对冰铜干燥、输送系统,失重加料系统,渣粒化系统及部分炉体部分进行了扩能或改造。具体如下:

冰铜仓不变(一期时20个350t/个冰铜仓已到位),一期46t/h(湿基)冰铜磨停用,直接新上一台能力为100t/h(干基)的冰铜磨,对应新增加一套冰铜收尘及120t/h的国产冰铜气流输送系统。

冰铜、烟灰失重加料系统国产化,能力提高;提高生石灰输送系统及加料系统能力。

余热锅炉及收尘系统一期时按二期能力设计,本体未做改动,锅炉振打装置做了改造,烟尘沉降室更换为不锈钢材质,投产后的第二个大修周期将电收尘整体更换为不锈钢材质。

渣粒化由原来唐山嘉恒的粒化轮粒化+转鼓脱水改为无水粒化[3]。

炉体部分进行了冷修,炉体尺寸未作变动,增加了一个粗铜排放口,更换了排放口端墙水套并稍作改动。

2 旋浮吹炼技术特点

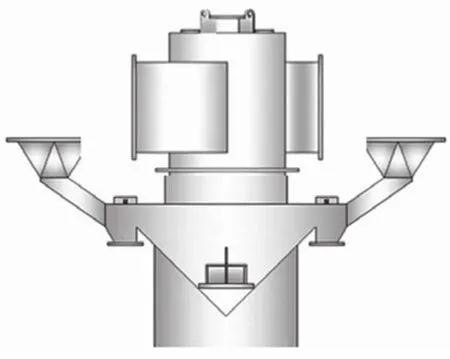

旋浮吹炼和闪速吹炼同属于空间冶炼范畴(相对于熔池冶炼)。炉体结构也包括喷嘴(如图1所示),反应塔、沉淀池和上升烟道四部分。与粒子分裂模型不同[4-5],旋浮吹炼具有以下技术特点:

具有倒龙卷风的涡旋流场结构;环状布料增加精矿颗粒与工艺风的接触面积;入炉冰铜与高温回流烟气的无间接触加速着火;旋转射流强化气粒混合;工艺风旋流水平动量分散颗粒效果好(如图2所示);控制气流低频脉动有利强化小颗粒脉动碰撞;旋流喷嘴无机械传动机构,维护量小,故障率低。

图1 脉动旋流喷嘴示意图

图2 旋浮吹练反应塔内的物料分散模拟图

3 生产实践

由于有了一期的经验,二期投产比较顺利,加上新型喷嘴的成功应用,克服了原喷嘴下料偏析的缺点,炉况稳定,试生产3个月后达到了设计产能,但随着生产进行,吹炼炉逐步暴露出了一些问题,经过探索、改进后一一得到了解决。

3.1喷嘴粘接

3.1.1喷嘴粘接的控制

吹炼炉生产稳定一段时间后,炉况方面开始出现一系列问题,主要体现在喷嘴底部有粘接且不易清理,反应热不够,反应差的时候投料在85t/h的状况下仅加1t/h烟尘仍不能达到自热(正常情况下加投料量6%~8%的烟灰可以自热平衡);吹炼炉氧系数增加,电收尘烟尘潮湿,输送困难;硫酸系统三氧化硫发生率高;喷嘴粘接严重时会发生下料偏析,塔壁局部温度高。

最初是从冰铜的粒度,水分及喷嘴参数进行了调整,无济于事;又仔细检查了喷嘴的下料管和流化器也未发现异常,后来发明了一项专有技术基本消除了喷嘴粘接状况,生产恢复稳定。

3.1.2反应塔顶的改造

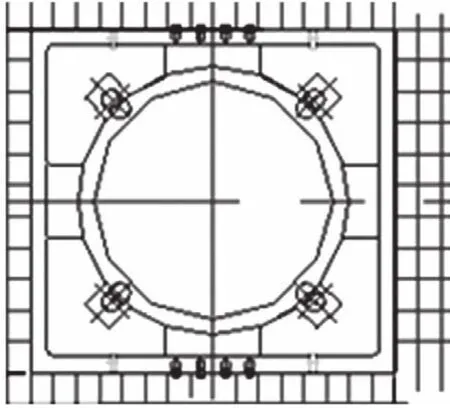

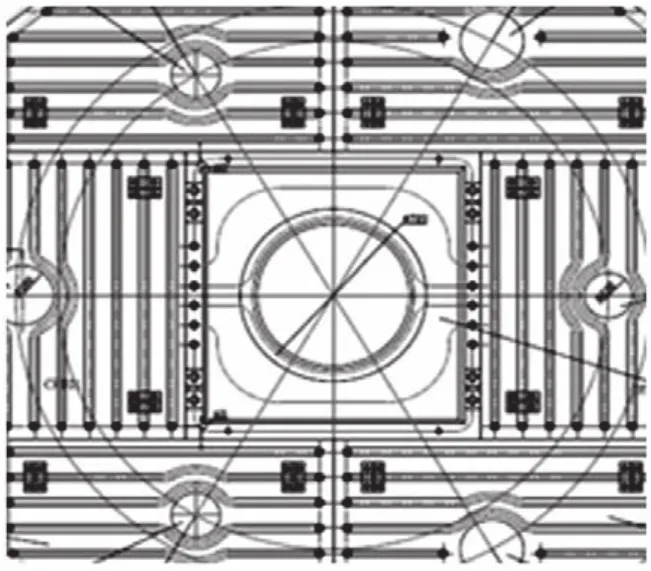

冰铜喷嘴更换后,反应塔顶保留了原来方形水套的结构,方形水套外围采用原来吊挂砖的结构(如图3所示)。随着二期吹炼炉投料量的加大,烟气对反应塔顶部的冲刷加剧,吊挂砖因得不到很好的冷却,半年后开始部分区域因损耗太多拱起、脱落,影响生产,需停炉更换;加上喷嘴底部粘接后,粘接物沿方形水套外延伸到吊挂砖区域,热态情况下很难清理。2013年冷修时将反应塔顶吊挂砖部分改为吊挂平水套结构,同时在吊挂水套上布置了点检孔(见图4所示),有助于反应塔内点检。

图3 改造前反应塔顶布局图

图4 改造后旋浮吹炼炉反应塔顶水套布置图

改造后反应塔顶冷却效果良好,一方面消除了原来半年至少要被迫停炉更换一次吊挂砖的弊端,提高了作业率;另一方面由于吊挂水套外部由几根铁链代替了原来的密密麻麻的吊挂钩,增加了点检孔,塔顶至上面平台空间加大,有利于日常点检,更重要的是采用吊挂水套后,水套底部与方形水套以及反应塔顶形成了一个水冷平顶,即使有粘接很容易清除。

3.2炉体安全

吹炼炉采用的是钙基渣,铁酸钙渣是氧化性的,在高温熔融状态对炉体耐火材料的腐蚀很强。也有研究想改变渣的化学成分,考虑以腐蚀性较低的二氧化硅渣型替代氧化钙渣型。但据有关资料,只要有大量的Cu2O存在就很难形成稳定的Fe3O4保护层,炉衬的消耗速度依然很快,对闪速吹炼来说,硅系渣型不利的一面超过其有利的一面,而且粗铜的密度大,在正常冶炼温度下(过热已超过150℃)其流动性和渗透性都非常好,极易造成漏炉事故。因此,闪速吹炼炉的结构设计必须设法保护耐火材料,延长炉衬寿命,避免漏炉事故的发生[6]。

而事实上新的吹炼炉一般在投产半年后,反应塔下方沉淀池侧墙的耐火砖消耗已经相当明显,一年以后基本上就会露出水套。最易受到侵蚀的是渣线部位,渣线部分被侵蚀后渣线以下部分的耐火砖上面没有了压力,很快会被熔体浮起。为了防止漏铜,铜面应严格控制在炉底拱角砖上沿以下,严禁铜面超过拱角砖接触水套。另外合理控制炉内温度,密切监视排放口水套温度及时更换排放口内衬砖是目前延长吹炼炉寿命有效的办法。

粗铜排放口端墙由于没有炉底的反拱结构是吹炼炉体最薄弱的部分,此区域炉体的设计进步还有待进一步研究。

3.3上升烟道开口部粘接及锅炉炉壁粘接

3.3.1上升烟道开口部粘接

上升烟道开口不粘接控制是铜冶炼领域的一项难题,粘接的生长速度除了跟矿杂质含量有关,跟该区域漏风、水套漏水有很大关系,而后者很不容易发现。铜冶炼祥光一期吹炼炉上升烟道开口部粘接一般日常采用局部过热法[7]维持,年度大修时放炮彻底根除。随着二期投料量增加,开口部粘接生长速度加快,依靠局部过热法基本能够维持开口部截面积,但过热熔化的粘接物经常会流向锅炉侧,在锅炉侧逐渐形成堆积后一方面会引起烟气流向改变冲刷锅炉管壁,另一方面粘接向后延伸一定程度后由于重力作用脱落,经常因为块太大且因含铜高难以清理,造成长时间停炉。

为了减少因粘接脱落造成意外停炉,一般利用定修时间根据开口部粘接大小状况适当进行爆破清除,一般半年一次,为了更方面清除向锅炉侧延伸的粘接,利用年修时间对锅炉管壁进行了改造,增加两个检查门,除了有利于爆破作业外,也方便日常的清理。

3.3.2锅炉炉壁粘接

余热锅炉一般分为辐射部和对流部两部分。其中辐射部一般是空箱体结构,上部为方形,下部为锥形,最底下连接刮板机。最初辐射部振打有两种,顶部和锥斗处为气动振打,竖直侧墙为电动弹簧锤振打。由于气动振打力度不够,很容易在辐射部竖直管壁和锥形管壁交界处形成粘接,并且会越积越厚,等到自热脱落时经常会卡住刮板,造成停炉,同时也给清理带来了相当大的安全隐患。后来将此处的气动振打改为弹簧锤振打后彻底改变了这一局面,锅炉壁很少再有积灰。

3.4渣无水粒化系统

祥光二期吹炼渣粒化系统用自有的无水粒化专利技术取代了原嘉恒的粒化技术[8]。原来渣粒化有水粒化具有易放炮,危险巨大,转鼓易粘接造成跑水污染,返渣泵易堵,能耗高等不利因素,改造后一次试车成功,后经摸索实践,真正实现了无水粒化,也就是雾化的冷却水刚好将粒化后的熔渣颗粒冷却完蒸发掉,目前该技术已开始对外输出。

3.5排烟系统的优化

由于吹炼炉余热锅炉一期时是按二期设计的,一期投料量低,锅炉烟气量小,锅炉出口烟气温度低,正常时只有280~290℃,电收尘进出口温度更低,经常低于烟气露点,再加上冰铜喷嘴下料偏析,氧利用率低(一期时氧系数正常在200Nm3/t冰铜,最大达到248Nm3/t冰铜,二期氧系数正常在150Nm3/t冰铜),排烟系统腐蚀、漏风严重,电收尘送电困难,烟道积灰多,形成了“漏风-低温腐蚀-漏风”的恶性循环,二期对接时先是将腐蚀严重的烟尘沉尘室更换为不锈钢材质,在第二个大修周期利用20天时间将电收尘也更换为不锈钢材质。更换喷嘴后解决了氧利用率低的问题,从根

本上降低了三氧化硫发生率,而排烟系统更换为耐腐蚀的不锈钢材质的材料后直接减少了系统的漏风量,减少了温降,降低了系统腐蚀,保证了排烟系统设备运行稳定,降低了操作人员的劳动强度,改善了工作环境。

4 结语

到2015年5月,祥光二期旋浮吹炼炉将运行4年多,预计冰铜总处理量将达到230万t。4年来,“双旋”炉共经历了两次年度大修,其中熔炼区项目较多,吹炼区两次大修主要完成了更换电收尘、改造炉体吊挂水套、及部分余热锅炉管的更换等工作,炉体耐火材料除更换部分吊挂砖外未做修补。根据公司计划安排将进行为期50天冷修,冷修的主要项目包括炉体内衬的更新及部分区域的优化改造,炉体冷却水管的更换等大项。有了两个炉期的经验,相信下一炉期将生产将更加顺利。

另外,目前国内又有两台闪速吹炼炉成功投产,并且取得了很大的进步,闪速吹炼和旋浮吹炼在操作上还是比较接近的,国内同行也得到了更多宝贵的实践经验,有利于推进空间冶炼技术的发展。

参考文献:

[1]葛哲令. 祥光熔炼二期扩产改造与试生产总结[J]. 有色金属(冶炼部分), 2013(2):43-45.

[2]周松林, 刘卫东. 一种脉动旋流铜冶炼喷嘴:中国, 200920282330 [P]. 2010-08-01.

[3]周松林, 刘卫东, 胡松. 冶金炉渣或熔锍无水粒化工艺及装置:中国, 200910177819 [P]. 2010-03-03.

[4]陈卓, 殷术贵, 周俊, 等. 铜闪速炉分散风旋流喷吹的数值模拟[J].过程工程学报, 2012(1):1-8.

[5]N Kemori, W T Denholm, H Krokawa. 铜闪速熔炼炉内的反应机理[J].闪速炼铜, 1991(2):1-12.

[6]刘卫东. 闪速吹炼的生产实践[J]. 有色金属(冶炼部分), 2011(2):12-15.

[7]董广刚. 祥光“双闪”上升烟道出口粘接控制实践[J]. 铜业工程, 2011(4):41-43.

[8]袁剑平. 闪速吹炼技术在祥光铜业的应用[J]. 有色金属(冶炼部分), 2007(2):40-45.

Production Practice & Optimization of Vortex Floating Converting in Xiangguang Ⅱ Phase Furnace

DONG Guang-gang1,2,HE Jing1

(1. Metallurgy and Environment College ofCentral South University, Changsha 410083, Hunan, China; 2. Shandong Yanggu Xiangguang Copper Co., Ltd., Yanggu 252327, Shandong, China)

Abstract:TheⅠphase of the project in Xiangguang Copper is the first domestic smelter by using the Outokumpu “Flash Smelting and Flash Converting process”. The converting furnace was reformed during theⅡphase of the project butted joint successfully in 2011. The core equipment of matte nozzle has beenreplaced by the pulsating vortex nozzle with the proprietary intellectual property rights of Xiangguang Copper. After the commissioning of the exploration innovation, technical problems such as the adhesion on nozzle and the up-shaft outlet of flash furnace, the erosion on refractory etc. were overcomed. With the stability of production, the production capacity of blister copper has reached 450,000 tons annually. The problems occurred during production and solutions in vortex flash converting furnace were emphatically introduced in this article. The next stage of furnace maintenance plan was prospected in this paper.

Keywords:pulsating vortex matte nozzle;adhesion on nozzle;erosion on refractory;adhesion up-shaft outlet;solutions of problem;maintenance plan

作者简介:董广刚(1982-),男,山东东阿人,本科,在职研究生,主要从事闪速炉生产技术与管理工作。E-mail: dongguanggang@sina.com

收稿日期:2015-04-26

中图分类号:TF806

文献标识码:B

文章编号:1009-3842(2016)01-0051-03