贵冶电解二系统降低直流电单耗生产实践

贾春江(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

贵冶电解二系统降低直流电单耗生产实践

贾春江

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

摘 要:铜电解直流电单耗,是吨铜所消耗的直流电量,能综合反映电解的生产技术水平。贵溪冶炼厂电解车间二系统,采用ISA法电解工艺,在高电流密度下生产,相比传统法电单耗更高。为降低直流电单耗,从降低短路率、提高电流效率、降低槽电压等方面着手采取的一系列具体措施。

关键词:铜电解;高电流密度;槽电压;电单耗;生产实践

1 引言

贵溪冶炼厂电解车间二系统,2007年建成投产,采用ISA法电解工艺,设计产能为年产阴极铜30万t。近年来通过提高电流密度、延长阴极生产周期等措施,有效产能提高到了38万t/年,但是在提高产能的同时,吨铜直流电单耗出现了大幅上升。这是因为提高电流密度会使阴阳极电位差加大,同时电解液的电压降、接触点和导体上的电压损失增加,从而增加了直流电单耗[1]。

电费是电解车间的生产成本的主要构成部分,降低直流电单耗(下简称电单耗),是降低生产成本最直接有效的方法。电解的各项技术指标相互影响,在降低电单耗的同时,也可以优化其它的技经指标,对生产控制也有重要的意义。根据工艺条件的设定,本系统的阳极电解通电周期为18天,本文电单耗是由18天的直流电度数之和除以18天的阴极铜产量所得,即周期平均电单耗,以消除因作业计划不均衡导致的数据误差。

2 影响电单耗的因素分析

直流电单耗包括生产电解槽、线路损失等全部直流电能消耗量,可用下式来计算直流电单耗[2]

式中W为直流电单耗kW·h/(t.Cu),E为电解槽的槽电压V,η为电流效率%,q为铜的电化当量。

从上式可以看出,电单耗的高低取决于铜电解过程中的槽电压和电流效率,通过降低槽电压或者提高电流效率,可以降低电单耗。

2.1槽电压的影响因素

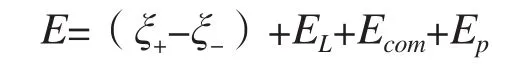

对于一个电解槽来说,为使电解反应正常进行,所必须外加的总电压称之为槽电压。每个电解槽的槽电压包括:阳极电位、阴极电位、电解液电位引起的电压降、导体上的电压降以及槽内各接触点的电压降[3]。

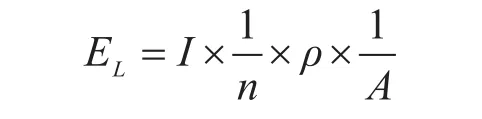

式中:E为槽电压,ξ+为阳极电位,ξ-为阴极电位,EL为电解液电压降,Ecom为导体上的电压降,Ep为槽内各接触点电压降。

因此要想降低槽电压,可以通过降低阳极电位,或者提高电解槽导体的导电性,减少导体和电解液的电压降来实现。

2.2电流效率的影响因素

式中::η为电流效率,Q为实际铜产量,q为铜的电化当量,I为理论电流,n为电解槽数,t为通电时间。

影响电流效率的因素很多。在实际的生产中,表现为电解液成分、添加剂加入量和各项工艺参数的稳定控制,其中影响电流效率的最主要因素是短路和设备的漏电现象。这是因为设备漏电和极间短路造成了部分电流没有参与电解反应,白白流失,导致阴极铜产量下降,电流效率降低。

3 对策方案

在实际生产中,我们根据阳极的取样分析结果来制定合理的阳极装槽计划,避免杂质元素在系统内过度积累给电解过程带来不利影响,稳定工艺条件,降低槽电压。通过及时修复不锈钢阴极板,保证装槽质量;强化短路处理,降低短路率;加强设备设施检修维护,减少循环系统泄漏和设备漏电造成的电能损失等措施,提高电流效率。

3.1合理安排高杂质阳极装槽

阳极电位与阳极铜的成份关系密切,阳极铜杂质含量高会导致阳极电位高。从近年来贵冶电解车间的阳极铜使用情况来看,在杂质含量超标的阳极铜中,主要超标杂质元素有镍、砷、锑、铋等,其中对槽电压和电单耗影响最大。表1所示是某段时间内装槽阳极镍含量与电度的对应关系(阳极中其它元素含量稳定)。高镍阳极电解时,不仅使阳极的电位升高,而且镍也会在电解液中快速积累,导致电解液电压降快速上升,表现为槽电压显著升高。对于类似杂质含量超标的阳极,先进行小批量试用,摸清其表现和影响程度,再制定相应的装槽计划和应对措施。

贵冶电解二系统有两个独立的循环系统,每作业批次的阳极装槽量为64槽,每槽54块。当有高镍阳极铜装槽时,首先控制高镍阳极的单次装入量,按计划小批量分批次消化,其次合理布局,按比例分装在两个系统,避免电解液成份产生较大波动,化整为零、各个击破,将高镍阳极带来的影响降到最低。

表1 阳极含镍与电单耗对应表

3.2提高不锈钢阴极板导电性

高电流密度生产出现阴阳极短路时,极板短时间发热严重,阴极板高温会发生变形、绝缘板烧坏[4]。电解二系统使用的不锈钢阴极板有两种类型。其中一类不锈钢板的导电棒为“钢包铜”,即导电棒内部为铜外部为不锈钢,在导电棒的搭包处才裸露出铜层。随着生产过程中铜层的磨损,导电棒的钢层开始突出与导电包接触,使铜层与导电包虚接,且由于钢的导电性比铜差,导致接触部位触点电压降Ep上升。

使用高斯计检测通电槽不锈钢阴极,可判断其通过的电流大小,从而将导电性差的不锈钢阴极板挑出,将导电棒包钢的突出部分打磨或切除掉,使导电棒铜层能够与导电包紧密接触,提高导电性,降低触点压降。

图1 处理前导电棒

图2 处理后导电棒

3.3降低短路率

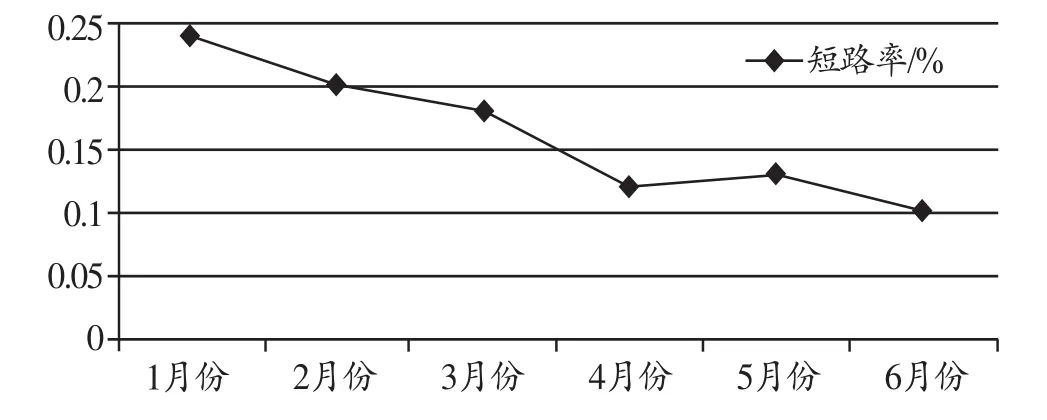

短路是指阴阳极间出现的短接现象,发生短路的阴阳极成为了电流的传输导体,而在阴极和阳极上没有发生电解反应。短路率是系统内短路极板数与装槽极板总数之比,是反映电流利用情况的重要参数。短路率越低则电流效率越高。

在实际生产中,除强化装槽整缸操作外,还严格控制电解液的循环量(28~32L/min)和温度(61.5~64℃)。因为适当的电解液循环量和温度,有利于消除阴极附近铜离子贫化现象,增加粒子扩散速度,降低浓差极化作用,使系统的短路率降低[5]。此外,阳极板浇铸过程中,产生的毛刺、板筋等导致阳极板板面不平整,引起极板间短路[6],其中阳极底部飞边毛刺导致的初始短路最多。针对底部飞边,通过阳极机组优化改进,抬高阳极板在压力机内位置,使压力机可以压平底部飞边毛刺,有效减少了初始短路。强化短路处理,减少短路时间和重复短路。通过上述措施,如图3所示,短路率由0.25%逐步下降为0.10%左右。

图3 短路率变化趋势

3.4更换绝缘皮和漏电管道

经过7年的连续生产,电解槽导电铜排下的绝缘皮严重老化,表面及内部渗透形成大量硫酸铜结晶,再加上电解槽玻璃钢防腐层老化,导致对地绝缘下降,产生漏电现象。阴阳极与导电铜排之间存在氧化层或硫酸铜结晶时,接触点电阻增大,槽电压升高[7]。循环系统FRP上酸和回液主管老化严重,管道内电解液渗漏,同样造成漏电。因此对电解槽绝缘皮进行了批量更换,并彻底清理导电铜排,将老化的上酸、回液主管改为绝缘性更好、抗老化能力更强的增强聚丙烯和复合PE管道。

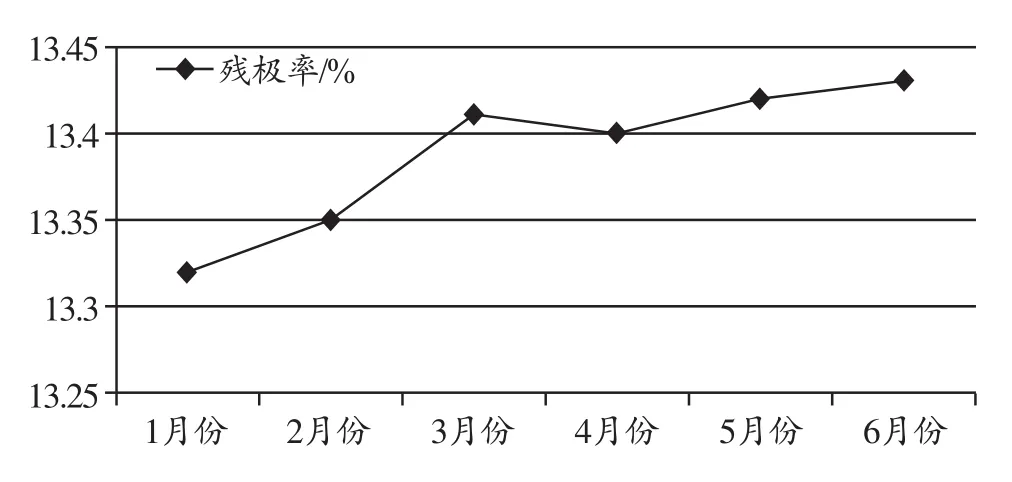

3.5调整电流,保持合理残极率

电解槽内的电解液电压降关系式如下[8]:

I为通入电解槽的电流强度,n为电解槽内的极间数目,ρ为电解液的比电阻,l为极距,A为起反应的电极表面积。

随着电解过程的进行,阳极铜逐渐溶解,极距I增加,阳极表面积A变小,电解液电压降EL上升,因此残极率并非越低越好,重要的是保证残极率的稳定性,保证阳极溶解的均匀性,一方面单块阳极板面各区域要均匀溶解,另一方面同槽内各块阳极在相同时间内要基本等量的溶解[9]。通过一些措施的实施,短路率下降,电流效率提高,残极率也明显降低,但残极率持续降低也带来能耗的反弹。在这种情况下,我们将整流器输出电流由37400A降低到37100A,使残极率稳定在一个相对合理的范围,以保持更好的能耗指标。如图4所示,目前系统残极率控制在13.4%左右。电流I降低后,电解槽导体R基本恒定,Ecom=I2/R,导体电压降同时下降。

图4 残极率变化趋势

4 实施效果

采取以上措施后电单耗有明显下降,见图5。

图5 阴极铜吨铜直流电单耗对比

5 结语

电解车间二系统实际阴极铜产量达38万t/年,因此降低电单耗对降低电解成本有重要意义。电单耗作为反映电解技术和管理水平的综合性指标,是各种因素共同作用的结果,在实际调控过程中,任何一项指标的改变都可能会引起其它指标的变化,需综合考量。

参考文献:

[1]别良伟, 任智顺. 铜电解车间提高电流密度下的生产与实践[J]. 铜业工程, 2013(1):22-24.

[2]彭容秋. 铜冶金[M]. 长沙:中南大学出版社, 2004:242.

[3]朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京:科学出版社, 2004:543.

[4]周松林. 高强化铜电解精炼新工艺与生产实践[J]. 有色金属(冶炼部分), 2013(2):1-4.

[5]林欣, 陈崇善. 提高铜电解电流效率的生产实践[J]. 铜业工程, 2014(2):23-25.

[6]潘泰屹. 浅谈铜电解精炼的电流效率[J]. 大众科技, 2014(9):191-192. [7]王刚, 柳智. 降低铜电解精炼过程中的直流电耗[J]. 山西冶金, 2014(3):58-60.

[8]傅崇说. 有色冶金原理[M]. 北京:冶金工业出版社, 1992:286.

[9]王冲, 罗劲松, 李坚. 铜电解降低残极率的生产实践及经济效益[J].中国有色冶金, 2014(2):30-34.

The Productive Practice of Reducing DC Unit Consumption in the 2ndElectrolysis System of Guixi Smelter

JIA Chun-jiang

(Guixi Smelter, Jiangxi Copper Corporation, Guixi 335424, Jiangxi, China)

Abstract:Theunit DC consumption in copper electrolysis is the DC electricity comsumption of tons copper, and it reflects the level of copper electrolysis technology and management.The 2ndelectrolysis system of Guixi Smelter uses the ISA technique with high current density. Compared with the traditional method,the power consumption is higher.This paper describes a series of concrete measures to reduce the DC power consumption, from cutting down the short circuit rate, improving current efficiency, reducing the cell voltage, etc.

Keywords:copper electrolysis;high current density;cellvoltage;DC unit consumption;productive practice

作者简介:贾春江(1984-),男,河北井陉人,本科,主要从事铜电解工作。E-mail:260183097@qq.com

收稿日期:2015-12-04

中图分类号:TF111.52

文献标识码:B

文章编号:1009-3842(2016)01-0044-04