锂离子动力电池组的直接接触液体冷却方法研究*

罗玉涛,罗卜尔思,郎春艳

(华南理工大学机械与汽车工程学院,广州 510640)

2016143

锂离子动力电池组的直接接触液体冷却方法研究*

罗玉涛,罗卜尔思,郎春艳

(华南理工大学机械与汽车工程学院,广州 510640)

为一容量为37A·h的电动汽车用锂离子电池,提出了以变压器油为冷却介质的直接接触液体冷却方法,建立了散热结构的热模型。通过仿真和试验分析了4C(148A)倍率下放电的散热效果。仿真结果表明,3进1出的流道结构散热效果良好,在极限工况下可将电池组的最高温度和最大温差分别控制在34.2和3.3℃。液冷试验结果验证了该方案的散热效果满足设计要求,但现有试验条件下冷却液温度不可控的问题有待解决。

电动汽车;锂离子电池组;直接接触液体冷却;散热

前言

作为主要储能元件的动力电池是电动汽车的重要组成部分。目前,锂离子电池凭借其比能量大、循环寿命长、能量转换率高、自放电率低和无记忆效应等优势[1]已在车用电池领域占据了绝大多数市场份额[2]。但锂离子电池在工作过程中随着内阻生热和极化反应的累积会产生大量的热,温度的急剧升高和单体间温差的增大将影响电池的性能和寿命,甚至发生热失控造成严重安全事故。在50℃的温度环境中,电池循环测试中的容量将降低25%,高温会使动力电池的老化问题进一步凸显[3];在高温、过充放电等情况下沉积在电极颗粒表面的金属锂与有机电解液反应会造成起火或爆炸[4];电池的温度不均匀会导致局部过充过放现象,这种不均匀性会不断累积,最终使电池充放电效率大大降低[5]。因此,电池的散热很有必要,而这又包括两个方面:控制电池最高温度和电池单体间温度均匀性。

目前,针对车用电池的散热方法和散热结构层出不穷。大部分的研究和应用都采用风冷[6-9]的冷却方式。虽然风冷实现起来简单,成本低,但是电池单体间隙小,数量多,在大功率行驶工况中难以将温度控制在理想范围内。另外,风冷在温度均匀性上的表现并不十分理想。近年来,逐渐开始采用液体冷却[10-12]。它们中的大多数是利用散热翅片、冷板或水套间接接触电池组,带走电池产生的热量,取得了较好的散热效果。但间接接触的冷却方式降低了液体的散热效率。

本文中研究直接接触液体散热的方法冷却车用锂离子电池组[13]。

1 直接接触液体冷却的结构与原理

在直接接触液冷结构中,电池箱体充满冷却液,电池组完全浸泡在冷却液中。这就要求冷却液必须具有良好的绝缘性以防止电池工作时短路。冷却液的导热系数、比热容和动力黏度是决定冷却效果的重要因素[14]。综合考虑,本文中选用变压器油作为冷却介质。相比其他冷却液,变压器油有很大优势[15]。首先,变压器油比热大,导热性能好,黏度系数低,常用作冷却剂。其次,高燃点、良好的绝缘性和材料的灭弧性保证运行安全。

直接接触液体冷却的结构如图1所示,它包括电池组、电池箱体、油泵、储液器、过滤器、散热器、温度传感器和电压采集装置(图中未标出)。其中油泵是系统的动力元件,储液器的设置保证了变压器油充足,过滤器滤掉变压器油中微量杂质,保证其绝缘性能和导热性能稳定。散热模块采用小型空液散热器完成变压器油的换热。

工作原理为:电池组工作产生热量,热量通过热传导和对流换热传递给变压器油,变压器油在油泵的平稳运行下流出电池箱体进入散热器,将热量散发到外界后变压器油经储液器、过滤器,回到电池组完成循环。

2 锂离子电池组散热结构建模

采用国内某公司生产的方形锂离子动力电池作为研究对象。参数如下:电池单体标称容量为37A·h,标称电压为3.65V,质量为810g,单体长、宽和高分别为148,27和99mm。根据电池公司提供的电池规格书,电池工作的最佳温度范围是15~40℃。

2.1 电池和变压器油的热物性参数

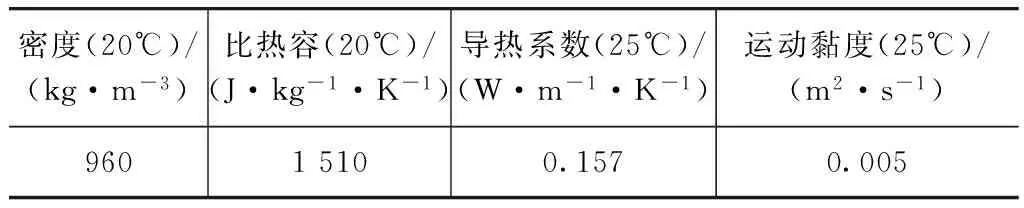

为建立散热结构的有限元模型,需要电池和变压器油的热物性参数。文献[15]中研究了各类变压器油在不同温度段的性能。本文中选用硅油变压器油,其热物性参数见表1[15]。

表1 硅油变压器油的热物性参数

电池密度通过电池规格书直接获取,比热容、导热系数和生热率则需要计算得到。电池的比热容为

(1)

式中:Cp为电池总的比热容值;n为电池材料总数;mi为第i种材料的质量;Cpi为第i种材料的比热容。

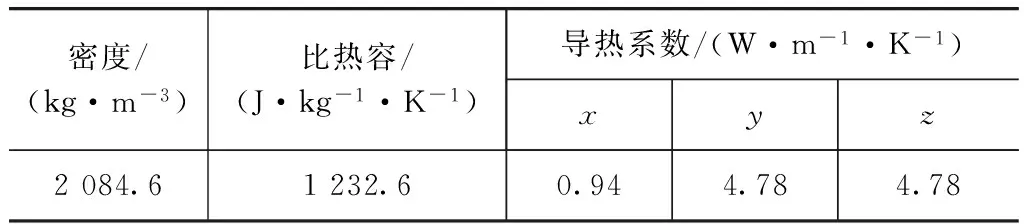

设电池集流板的法向为x向,另外两个方向为y向和z向,则电池的导热系数为

(2)

式中:λx,λy和λz分别为电池x,y和z方向的导热系数;Lx1,Lx2,Lx3,Lx4,Lx5和Lx分别为电池正极、正极集流板、隔膜、电池负极、负极集流板和电池在x方向的长度;λ1,λ2,λ3,λ4和λ5分别为以上元件各自的导热系数。根据电池公司提供的数据,综合计算公式得出电池的热物性参数见表2。

表2 锂离子电池的热物性参数

根据Bernardi公式[16]电池的生热率为

(3)

式中:I为电流;E0为开路电压;E为电池端电压;R为电池内阻;T为温度;dE0/dT为电池的温度影响系数。生热量由不可逆产热项I2R和可逆产热项IT(dE0/dT)构成。在1C倍率以上时,可逆产热项的影响很小[17],可以忽略。电池的生热率是内阻的函数。本文中基于HPPC(hybrid pulse power characteristic)脉冲测量内阻的思想,通过试验测定电池内阻。测试过程为:(1)电池按充电标准充满电后置于恒温箱中,在25℃的环境中静置16h;(2)以148A(4C)的脉冲电流放电10s,搁置40s后以111A的脉冲电流充电10s,记录各时间点的电压值;(3)以1C的放电倍率放电3.597A·h,使SOC刚好下降10%,搁置2h;(4)重复(2)和(3)9次,完成各SOC状态下的脉冲测试。

图2示出电池在恒温箱中的测试情况和电池测试系统记录的电压和电流的变化。各SOC状态下的内阻值为

R=ΔU/ΔI

(4)

式中:ΔU为施加脉冲载荷过程中电压的变化量;ΔI为电流的变化量即脉冲电流。

计算得到的电池内阻R与SOC值的关系如图3所示,结合式(3)可计算出各SOC状态下电池的生热率,经线性拟合后再通过Fluent中的UDF(user define function)模块将热源载入。

2.2 锂离子电池组物理模型

电池组散热模型如图4所示。由图可见,电池箱箱体分为元件集成区和电池模块区两部分。元件集成区布置油泵、过滤器和油管接头等元件。为使各电池单体散热均匀,设计3进1出的流体通道,变压器油通过直径为8mm的3个进油口进入电池箱体与电池组完成换热。电池模块区中的电池组由16个电池单体串联而成,考虑到电池箱体总体尺寸,分成两排(每排8个电池单体)布置在固定板的限位槽中。排与排的距离为10mm,电池单体间的间隙均为2mm。固定板与电池箱体底部之间有10mm的距离,以加强变压器油与电池底部的换热。油泵电源线、电池正负极柱接线、温度传感器和电压监测装置的导线通过箱体顶端开设的3个直径为20mm的导线孔伸出箱外连接相应设备。实际电池组结构较复杂,在物理建模时须对其简化。省略掉电池连接极片、正负极柱、固定板、固定支架和螺栓,并假设电池在工作时比热容和密度均为常量。模型的网格划分在ANSYS的meshing模块中完成,电池组处理为结构化网格,变压器油处理为结构化与非结构化的混合网格,局部加密。共计274 697个单元和196 364个节点。

2.3 边界条件的设置

将网格模型导入流体动力学分析软件Fluent中进行边界条件设置。系统初始温度和外界温度设置为25℃。流量入口边界设置为6L/min,温度为恒定值25℃,出口边界设置为outflow自由流动。壁面边界有两个:电池组与变压器油的流固耦合边界和电池箱体与外部环境的边界。对于前者,由Fluent自动生成couple边界,耦合电池组与变压器油的换热。由于箱体内部换热远大于箱体与外界的换热,对于后者,本文设置该壁面绝热。采用k-ε模型模拟变压器油的湍流流动。热源的设置根据式(3)计算得到,并通过UDF模块载入。

3 散热效果的仿真分析

电动汽车需要大的功率以达到最高车速,克服最大爬坡度和实现急加速,要求电池在极限工况下工作。本文中综合电池最大连续放电电流和试验设备放电范围,以148A(4C倍率)模拟电池组的极限工况,放电时间为900s。绘制电池外表面温度云图以显示电池在放电结束时的外部温度分布情况,取靠近出油口侧的一排电池的剖面为分析对象以观察电池内部的温度分布情况,如图5所示。为观察变压器油的流动情况,绘制流体轨迹分布图,如图6所示。

由图5可知,在4C(148A)的极限工况下模组的最高温度达到34.2℃,最高温度出现在电池内核中心。电池组最大温升值为9.2℃,表面最大温差为3.3℃。通过固定板固定电池组的方法加强了变压器油与电池底部的换热效果,避免了热量在电池组底部累积。由图6可以看出,3个进油口的设置使变压器油均匀流过各电池表面带走热量,冷却流道分布合理,温度均匀性好。从而在极限工况下保证了冷却效果和单体间的温度均匀性,满足散热要求。

4 直接接触液冷方法的试验验证

4.1 试验装置

电池模块由16个37A·h的电池单体通过铝合金极片焊接串联成组。电池箱体分为左侧的电池模块区和右侧的元件集成区。在箱体左侧,电池组通过固定板上的限位槽完成固定,固定板与电池箱内侧壁的支架用螺钉连接。电池组伸出的正负极接线与电池测试系统连接,温度传感器采集预设测点的温度数据,每个电池单体进行电压实时监测,避免超过电池规格书中规定的截止电压。在箱体右侧安放油泵、过滤器、油管接头等元件。散热器、储油器置于箱体之外。连接油管,注入变压器油至充满整个系统,从而完成试验平台的搭建工作。试验系统如图7所示。

4.2 试验方法

采用EL-15KA高低温箱控制外界环境的温度。采用拜特电池测试系统进行模组充放电。布置16组电压采集装置实时监测各单体电压,任意一个单体电压降到2.8V时停止放电。布置如图8所示的10个温度测点,从前面分析可以看出,各电池单体中心区域温度较其他地方稍高,所以测点均布置于电池表面的中心,全面反映电池模组整体温度情况。温度传感器用绝缘胶布粘贴在电池表面,精度为0.1℃,每隔10s记录1次数据。

电池组按标准的充电规范(在环境温度25℃条件下,采用先恒流再恒压方式充电,恒流电流为1C倍率,恒压电压为4.2V,在恒压过程中电流降到1.85A时终止充电)充满电后把恒温箱的温度调节至25℃并静置10h,待各测点温度稳定后启动油泵循环油液,同时启动电池测试系统对电池组进行148A放电,任何一个单体电压降至2.8V时停止放电。

4.3 试验结果

记录模组放电过程中各温度测点的温度变化情况,如图9所示。

从图9看出,各温度测点温度变化趋势基本一致,靠近进油口侧测点的温度值比靠近出油口侧测点温度值略低。位于电池缝隙中的测点温度值稍高于其他测点,尤其体现在6号和10号测点。电池模块最高温度为42.8℃,最大温差为4.1℃。仿真分析中进油口的温度为恒定值25℃,而试验中高温油液经过散热器与外界换热后不能及时冷却至25℃,这是试验值与仿真值差异较大的原因。为验证这一情况,在散热器旁加入功率为7.8W、风量为131.07L/h的小型风扇,如图10所示。加风扇后4C放电各测点温度变化情况如图11所示。

在散热器旁加入小型风扇后,增强了变压器油与25℃的外界环境的换热,改善了系统的散热效果。电池模块最高温度为39.8℃,最大温差为2.7℃,满足散热要求。在验证了现有试验条件下存在油液温度不可控问题的同时,也说明了辅以主动冷却手段对于进一步提高电池组散热效果的可行性。小型风扇风力有限,如果利用汽车行驶过程中的自然风,散热效果会更加明显。在现有的试验条件下暂不能解决对变压器油温度的控制问题,将来可考虑采用车用散热器或冷凝器等设备取代试验中的散热器以实现对油液温度的合理控制。

5 结论

以变压器油为冷却介质,以液体直接接触电池组为冷却方法,以仿真和试验为研究手段,对直接接触液体冷却方法的散热效果进行了研究,得到如下结论。

(1) 在直接接触液体冷却方法的研究中体现了变压器油良好的传热性、流动性和安全性,可将其作为车用电池组冷却应用的优良冷却介质。

(2) 合理的散热结构有助于改善冷媒的流场分布和冷却效果。以3进1出的流体通道并考虑模组底部冷却为基础的散热结构使冷却效果显著,电池组的最高温度和最大温差在极限工况下可分别控制在34.2和3.3℃,满足散热要求。

(3) 试验过程中各电池单体温度均匀性良好,但与仿真值比较,温升较高。采用加小型风扇的方法验证了冷却油液温度不可控的问题,同时说明了辅以主动冷却手段对于改善散热效果的可行性。受现有试验条件的局限,将来可考虑采用车用散热器或冷凝器等设备实现对油液温度的合理控制。

[1] SCROSATI B, GARCHE J. Lithium batteries: status, prospects and future[J]. Journal of Power Sources,2010,195(9):2419-2430.

[2] LINDEN D, REDDY B. 电池手册(第三版)[M].北京:化学工业出版社,2007:723-786.

[3] OSAKA T, NAKADE S, RAJAMKI M, et al. Influence of capacity fading on commercial lithium-ion battery impedance[J]. Journal of Power Sources,2003,119-121(6):929-933.

[4] TOBISHIMA S, TAKEI K, SAKURAI Y, et al. Lithium-ion cell safety[J]. Journal of Power Sources,2000,90(2):188-195.

[5] BIENSAN P, SIMON B, PERES J P, et al. On safety of lith-ion cells[J]. Journal of Power Sources,1999,81-82(1-2):906-912.

[6] 乾究,关森俊幸,江藤丰彦,等.集成电池的温度控制方法和装置:日本,99810150.8[P].1999-09-03.

[7] 陈磊涛,许思传,常国峰,等.混合动力汽车动力电池热管理系统流场特性研究[J].汽车工程,2009,31(3):224-227.

[8] 眭艳辉,王文,夏保佳,等.混合动力汽车镍氢电池组通风结构优化分析[J].汽车工程,2010,32(3):203-208.

[9] GHOSH D, KING K, SCHWEMMIN B, et al. Full hybrid electrical vehicle battery pack system design, CFD simulation and testing[C]. SAE Paper 2010-01-1080.

[10] JARRETT A, KIM I Y. Design optimization of electric vehicle battery cooling plates for thermal performance[J]. Journal of Power Sources,2011,196(23):10359-10368.

[11] XU X M, HE R. Review on the heat dissipation performance of battery pack with different structures and operation conditions[J]. Renewable & Sustainable Energy Reviews,2014,29(7):301-315.

[12] YUAN Hao, WANG Lifang. Battery thermal management system with liquid cooling and heating in electric vehicles[J]. Automotive Safety and Energy,2012,3(4):371-380.

[13] 罗玉涛,谭迪.一种电池组温度调控系统:201210309139.5[P].2012-08-27.

[14] 霍宇涛,饶中浩,刘新健,等.基于液体介质的电动汽车动力电池热管理研究进展[J].新能源进展,2014,2(2):135-140.

[15] 蒋国柱,赵玉贞,谢宇,等.高燃点变压器油的性能与用途[J].合成润滑材料,2010,37(2):33-36.

[16] BERNARDI D, PAWLIKOWSKI E, NEWMAN J. A general energy balance for battery systems[J]. Journal of The Electrochemical Society,1985,132(1):5-12.

[17] 李奇,杨朗,杨晖.锂离子电池在循环过程中的产热研究[J].电源技术,2008,32(9):606-610.

A Research on the Direct Contact Liquid Cooling Method of Lithium-ion Battery Pack

Luo Yutao, Luo Buersi & Lang Chunyan

SchoolofMechanicalandAutomotiveEngineering,SouthChinaUniversityofTechnology,Guangzhou510640

A direct contact fluid cooling scheme with transformer oil as coolant for a 37A·h lithium-ion battery for electric vehicle is proposed and a thermal model for its heat dissipation structure is created. The heat dissipation effects of battery are analyzed in a discharging condition of 4C (148A) by simulation and test. The results of simulation show that the three-in one-out flow channel structure has a good effects of heat dissipation, and the peak temperature and the maximum temperature difference of battery pack can be controlled at 34.2°C and 3.3°C respectively under extreme condition, and the results of liquid cooling verify that the cooling effects of the scheme proposed meet design requirements, but the problem of uncontrollable coolant temperature in present test condition remains to be solved.

EV; lithium-ion battery pack; liquid cooling with direct contact; heat dissipation

*广东省重大科技专项(2015B010119002,2014B010127001)和中央高校基本科研业务费(2015ZP012,2015ZY015)资助。

原稿收到日期为2015年11月27日,修改稿收到日期为2016年2月25日。