白车身顶盖雪载试验方法

迟玉华,杨大芝

(安徽江淮汽车股份有限公司,安徽 合肥 230022)

10.16638/j.cnki.1671-7988.2016.02.034

白车身顶盖雪载试验方法

迟玉华,杨大芝

(安徽江淮汽车股份有限公司,安徽 合肥 230022)

10.16638/j.cnki.1671-7988.2016.02.034

摘 要:文章结合试验,分析某款轻型客车车顶雪载试验,详细介绍了雪载加载试验方法,及客车车顶设计要项。通过车身顶盖雪载试验,了解其承受不同厚度抗雪压能力,并研究车顶抵抗屈曲和局部凹陷变形的能力,为新车型开发提供基本性能数据和设计方向。

关键词:顶盖;雪载;雪厚;变形

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988(2016)02-90-04

前言

随车汽车车身设计的成熟,尤其是乘用车的车身安全设计,一直都是设计的关注点。在商用车市场中,传统的汽车研发主要集中在货车和大中型客车上,对轻型客车的研发力度相对薄弱,尤其是车顶的结构设计,一直不是设计的关键点。轻型客车与传统的轿车身相比刚度不足,大型客车均有独立式车架,车身为框架式结构,并由型材焊接而成,具有先天优势。随着国家经济的发展,城市物流、城乡运输、短途接送越来越频繁,2009年后,中国轻型客车呈井喷式跳越发展,各大主机厂纷纷投入到轻型客车行业中。2013年,国家更是针对轻型客车上部结构推出了《客车上部结构强度要求及试验方法》强制标准进行约束。

车身顶盖是车身关键总成之一,需要具有足够的刚度和稳定性。本文通过对国内某款轻型客车车身顶盖进行雪载试验,了解其承受不同厚度抗雪压能力,并研究车顶抵抗屈曲和局部凹陷变形的能力,为新车型开发提供基本性能数据。轻型客车相对轿车车顶盖尺寸大,加载质量大,试验难度高,通过在车身顶盖逐级施加一定的分布载荷来模拟雪的重量,并逐次测量车顶各个测点的变形量,得出车顶在不同载荷下的变形状况,以此来评价车身顶盖抵抗雪载变形的能力。本试验在同行业中尚属首次应用。

1、试验仪器

整车雪载加载试验需准备如下器材:

a、静态测试系统;b、位移传感器和支架系统;c、洁净石子及分层加载方式;d、数据采集系统;e、其他辅助试验装置。

2、 试验方案

(1)车身测试状态

为保证车身在试验过程中的稳定性,将车身稳定固定安放于平坦地面上,并在前后悬置位置及车身底架纵梁多处使用千斤顶等支撑,保证车身呈水平状态及试验过程的安全可靠。在试验准备阶段,配置传感器支架系统,并将磁力座和位移传感器安放调整到位,选择车顶测点,组成车顶测试系统,最终确定试验方案,并进行测试预演,确保试验数据准确有效。

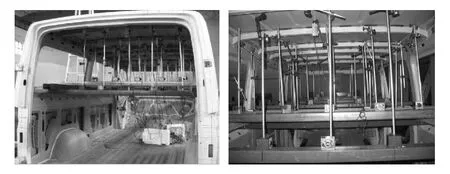

由于测试样车车顶面积较大,本次试验专门购置了2000kg白石子,并进行了冲洗晾晒,按照车顶面积专门制作了框架以便将石子圈定于顶盖上。采用分层铺装的方式,逐级加载,逐次测量,以便得到各分层数据。图1~2 为车顶测试支架、载荷框架及分层加载石子。

图1 车身测试状态

图2 载荷框架与分层加载

(2)设备连接示意图

图3 车顶雪载试验示意图

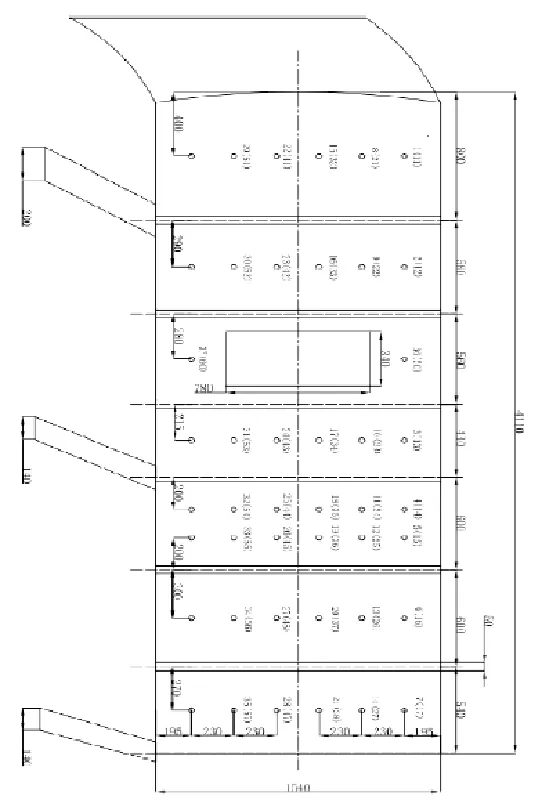

(3)测点布置

根据测试样车车顶结构状况,基于车顶内侧纵横加强梁布置情况,测点沿车顶各区域布置,将整个车顶从前到后分成7块区域,每块5个测点,其中第3块为天窗所在位置,在天窗两侧仅布置两个测点。根据试验前预测第5块可能为变形最大部分,为了使此部分所得数据更丰富,在这一区域布置两排测点。整个车顶共计布置37个测点,具体分布情况如图4所示。表1为白车身顶盖雪载试验测点位置及传感器编号,表2为白车身顶盖雪载试验传感器通道分布说明。

图4 车顶测点布置示意图

表1 白车身顶盖雪载试验测点位置及传感器编号

表2 白车身顶盖雪载试验传感器通道分布

(4)载荷布置

本次雪载试验采用分层逐级加载方式以模拟不同雪载厚度影响,按最大雪载厚度160cm 设计分层加载质量。采用与顶盖雪厚质量相等的石子以模拟整个过程中顶盖的受力情况。将石子的质量等效于雪载的厚度,其基本关系式为:

样车白车身车顶框架内侧顶盖面积为150cm(宽)× 400cm(长) = 60000cm2。在顶盖积雪达到160cm 厚时,顶盖承载为1440kg。在试验过程中,按照200kg 为一个等级进行加载,增设540kg的载荷等级,最后一次加载为240kg,总载荷共分成8 个等级进行加载,为了保证试验结果准确可靠,本次试验进行两轮。雪载加载情况如表3 所示:

表3 雪载试验加载次序表

3、试验数据采集及分析

(1)数据采集

表4 不同加载工况下各测点变形

数据采集通过位移传感器记录各测点处变形,每次加载要等待10 秒后,以便载荷传递到位。两轮测试数据重合度较好,将两次测试数据取平均。表4 给出了各个载荷级别下车身各处变形量平均值。

(2)试验数据处理

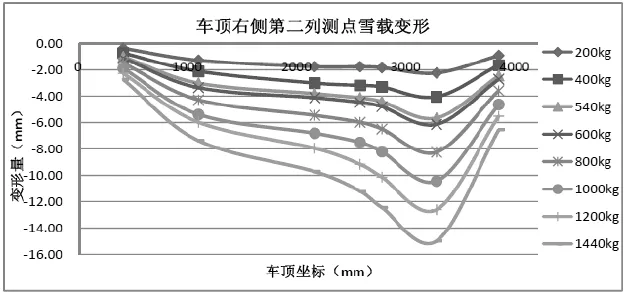

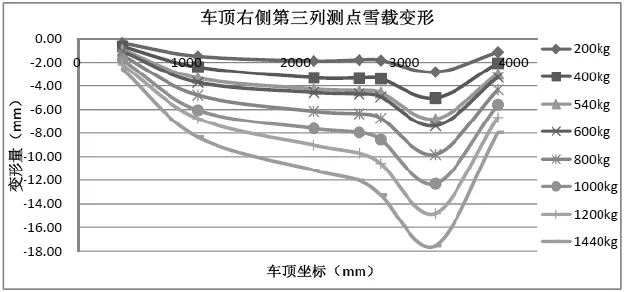

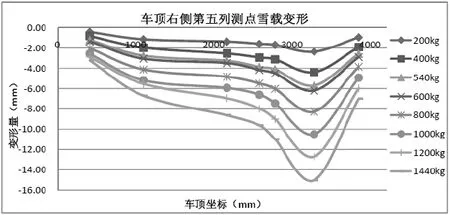

根据采集到的数据,可以绘制出以车顶长度为横坐标,变形量为纵坐标的各测点变形曲线,从而得到加载至各级载荷时,各个测点的变形量。

图5 车顶右侧第一列测点雪载变形

图6 车顶右侧第二列测点雪载变形

图7 车顶右侧第三列测点雪载变形

图8 车顶右侧第四列测点雪载变形

图9 车顶右侧第五列测点雪载变形

图10 天窗两侧测点雪载变形

在试验数据处理过程中,车顶测点的横向变形均呈凹陷状,即在各级载荷下,从车顶两侧到中间,变形量都是逐渐增大,在此选取变形量最大的车顶第七排测点绘制横向测点变形曲线,如图11 所示(左侧按变形对称取值绘制):

图11 车顶第七排测点雪载变形

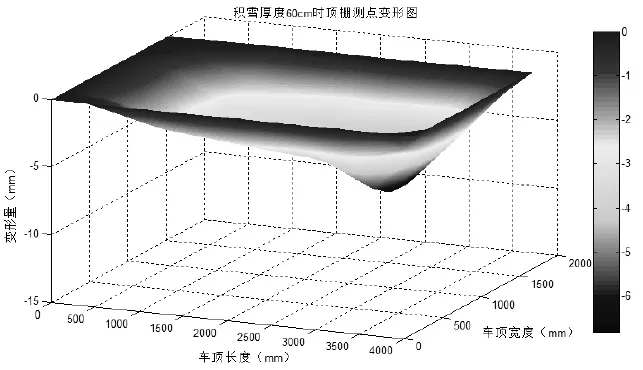

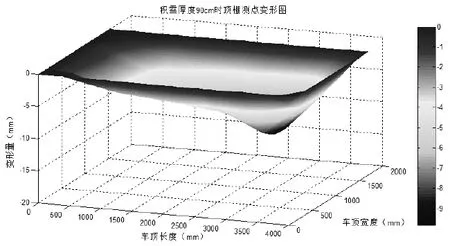

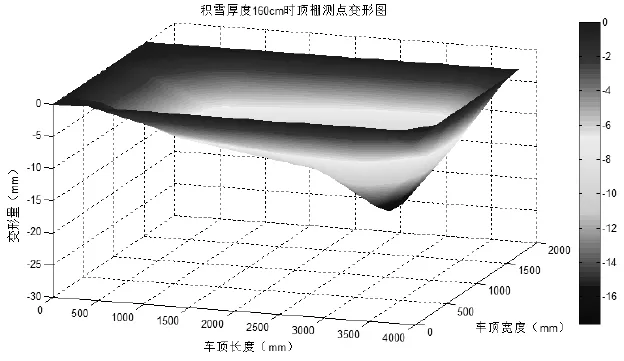

根据车顶坐标和各级载荷下各测点变形量,以车顶长度为 X 坐标,车顶宽度为Y 坐标,变形量为Z 坐标,运用Matlab 软件绘制雪载试验下各个测点空间变形云图:

图12 车身顶盖雪载试验测点变形图

(3)数据分析

从试验数据曲线图可以清楚了解车顶在不同雪载下变形状况,整体表现出车顶尾部的塌陷,反映车顶后部结构的不合理性,需要加以改进。

根据车顶雪载设计的一般标准,即要分别得出车顶积雪厚度为60cm,90cm 和160cm 时的车顶变形情况,现将这三种情况的变形图整理如图13~15。

图13 积雪厚度60cm 时顶盖测点变形图

图14 积雪厚度90cm 时顶盖测点变形图

从曲线图和三维图中均可以看出,在各级载荷时,均是车顶后部变形量较大,使得整体车顶变形在此处形成塌陷,其原因从构造来看一是该处顶板前后支撑横梁间距较大,二是该处车顶加强凸筋较短,没有如车顶其他部位的凸筋延伸至横梁两端位置。另一方面,车顶横梁与车顶之间通过胶垫连接,并不是焊接在一起,这种连接方式使得横梁支撑效果并非完全起作用。

图15 积雪厚度160cm 时顶盖测点变形图

5、试验结论

本次试验通过两轮加载与卸载,采集到的数据基本一致。在第二次试验过程中,当车顶总体载荷加载到1000 时前部车顶状态正常,在车顶整体加载1200kg、前部加载到180kg过程中,车顶前部发生屈曲,顶板反向跳转将位移传感器指针压缩到限位量程。分析原因一是原车顶前部预留了天窗的位置,二是前部车顶没有凸筋支撑,仅是光板一块,导致此处顶板刚度降低,在加载过程中发生失稳现象。在载荷全部卸除时,车顶板变形恢复,反映顶板屈曲应属弹性失稳。一般而言,稳定性能较差的主要是面积较大的覆盖件,顶盖雪载分析的目标值的要求决定了顶盖横梁的断面结构形式。根据顶盖在60cm 雪厚、90cm 雪厚等目标值设定,不出现塑性应变、不发生屈曲变形。

横梁布置间距与加强筋对整个顶盖刚度影响较大,横梁间距应尽量维持一致,不致局部刚度偏弱。由于顶板筋条、凸起等,其断面形状使惯性矩增加,抗弯能力增强,覆盖件的刚度会增大。因此要考虑筋条参数,并将其应用于顶板设计中。另外,横梁与车顶连接方式,要兼顾车顶刚度和振动噪声性能,得出最佳方案。

参考文献

[1] 孙鹰,赵东旭,等.中国公路车辆机械有限公司,厦门金龙联合汽车工艺有限公司. GB17578—2013客车上部结构强度要求及试验方法. 北京:中国标准出版社,2013.

[2] 杨阳,范子杰,桂良进.微型客车白车身结构设计有限元分析[J].汽车技术,2006(6):1-4.

[3] 高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2005.

[4] 张迎滨.轻型客车白车身有限元建模及动静态特性分析[D].南京:东南大学,2004.

[5] 手丹阳.承载式客车车身结构刚度计算方法研究[D].吉林:吉林大学,2009:l-40.

[6] 姚成,朱铭.客车车身骨架结构优化设计与先进技术应用 [J].客车技术与研究,2008(2):l3-17.

Vehicle top cover snow-loading test method

Chi Yuhua, Yang Dazhi

( Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230022 )

Abstract:This paper based on the test of analysis one light bus roof snow loading, in this paper detailed snow loading test method and bus roof design essential items are introduced. understanding the snow pressure resistance ability for different part thickness through the roof panel snow loading test, then study the roof's ability to resist buckling and local buckling deformation, this can provide basic performance data and design direction for the development of new vehicle models

Keywords:Roof; snow loading; snow thickness; deformation

中图分类号:U467.3

文献标识码:A

文章编号:1671-7988(2016)02-90-04

作者简介:迟玉华,就职于安徽江淮汽车股份有限公司。