柴油机齿轮室结构强度与疲劳特性虚拟预测研究

杜宪峰,张磊,李志勇,严伟

(1.辽宁工业大学省汽车振动与噪声工程技术研究中心,辽宁 锦州 121001;2.东风朝阳朝柴动力有限公司,辽宁 朝阳 122000)

柴油机齿轮室结构强度与疲劳特性虚拟预测研究

杜宪峰1,2,张磊1,李志勇2,严伟2

(1.辽宁工业大学省汽车振动与噪声工程技术研究中心,辽宁 锦州 121001;2.东风朝阳朝柴动力有限公司,辽宁 朝阳 122000)

摘 要:应力分布与疲劳特性研究是评价柴油机齿轮室结构设计合理性的关键因素,CAE技术已经成为解决该问题的重要手段。采用软件CATIA建立齿轮室装配体三维模型,并对齿轮室模型进行HyperMesh前处理;采用软件Abaqus对齿轮室进行有限元分析,分析获得齿轮室的模态结果与应力分布;采用疲劳软件Femfat进行结构安全系数计算,验证齿轮室结构的设计可靠性。研究结果表明,基于CAE技术的应力分布及疲劳特性研究能够快速有效的实现齿轮室设计合理性分析,对于其结构可靠性控制与未来开发具有一定的应用指导价值。

关键词:应力分布;疲劳特性;CAE技术;齿轮室

10.16638/j.cnki.1671-7988.2016.02.007

CLC NO.: U464.9 Document Code: A Article ID: 1671-7988(2016)02-20-03

前言

应力分布与疲劳特性研究是评价柴油机齿轮室结构设计合理性的关键因素,随着计算机技术的不断发展,数值模拟逐渐成为解决复杂工程问题的有效手段[1,2]。由于柴油机齿轮室结构组成较为复杂,这就要求充分考虑齿轮室结构组成部分复杂的接触问题[3],以及齿轮室结构有限元模型建立与相关计算求解等问题。

本文建立了基于“计算模型(HyperMesh)-有限元分析(Abaqus)-疲劳特性分析(Femfat)”的柴油机齿轮室结构虚拟仿真分析平台,计算了齿轮室结构部件的模态特性与应力分布,分析了最大受力工况下齿轮室结构的疲劳特性,并分析验证齿轮室结构的设计可靠性,为实现齿轮室结构设计及未来开发提供快速有效的技术手段。

1、齿轮室计算模型建立

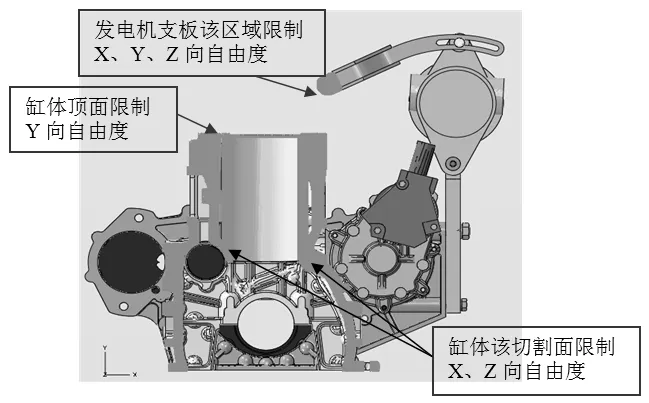

本设计所研究的齿轮室采用三维立体建模,其分析模型包括齿轮室、齿轮室盖、缸体、齿轮箱体、齿轮箱盖、虚拟发电机、发电机支架、发电机支板、虚拟喷油泵、喷油泵齿轮、油泵齿轮、喷油泵传动轴、滚动轴承,齿轮室盖用螺栓紧固,保证其结合面在任何转速下都能紧密结合,以方便实现齿轮室模型各节点惯性力和表面载荷的施加。油机齿轮室结构组成如图1所示。图中所示,分析模型的X轴方向为发动机的横向,Y轴正向为为铅垂向上的方向,Z轴正向为从发动机前端指向飞轮的方向。

图1 柴油机齿轮室结构组成

在强度分析中,齿轮室与缸体、齿轮室和齿轮室盖、齿轮室和发电机支架、齿轮室和齿轮箱体、连接螺栓头部与连接件接触处采用面-面接触,摩擦系数为0.15;连接螺栓与连接件的其余接触处、喷油泵和油泵过渡接盘、油泵过渡接盘和齿轮箱盖、齿轮箱盖和齿轮箱体、喷油泵轴和油泵齿轮(2)、喷油泵传动轴和滚动轴承、喷油泵传动轴和油泵齿轮(1)、滚动轴承和齿轮箱体的接触处采用tie约束。在模态分析中,全部接触都转化为tie约束。约束边界条件如图2所示。

图2 齿轮室模型约束边界条件

齿轮室载荷系统一般比较复杂,特别是某些载荷沿边界的分布规律难以用理论或测量的方法来确定,而往往是采用一些假定的分布规律来模拟,如何正确的模拟这些载荷的分布规律,是有限元法计算中不容忽视的问题。本设计着重考虑齿轮室整体模型的模态分析,以及最大螺栓载荷条件下的加速度载荷对齿轮室的应力计算结果。

2、齿轮室结构强度计算与疲劳特性分析

齿轮室是柴油机主要的薄壁件结构,齿轮室计算模型精度会直接影响到后期齿轮室结构强度与疲劳特性分析。为了准确反映齿轮室结构,以及控制计算规模,则要求合理保留齿轮室的主要结构,尤其是螺栓、倒圆等结构。同时,选择模拟性很好的二阶次四面体单元,使得齿轮室结构尽可能实现单元的均匀分布。齿轮室整体模型的模态计算结果如图3、图4所示。

图3 齿轮室结构1阶模态计算分析

图4 齿轮室结构2阶模态计算分析

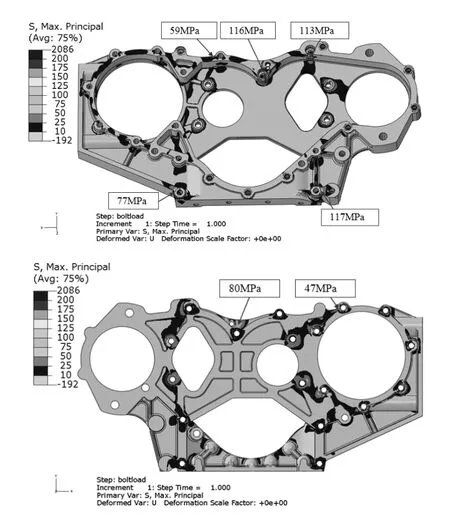

在模态计算分析基础上,对齿轮室施加螺栓预紧力,主要包括:齿轮室、齿轮室盖与缸体的连接螺栓,预紧力为22590(N);齿轮室与发电机支架的连接螺栓,预紧力为18730 (N);齿轮室与发电机支架的连接螺栓,预紧力为18460 (N);发电机与发电机支板的连接螺栓,预紧力为17740 (N)。同时,对齿轮室结构可施加6个方向的15G加速度载荷,主要包括:纵向正负方向加速度的150000mm/s2加速度载荷;水平正负方向加速度的150000mm/s2加速度载荷;铅垂正负方向加速度的150000mm/s2加速度载荷。计算获得最大螺栓载荷下的最大主应力结果如图5所示。

由图5分析结果可知,最大螺栓载荷下的最大主应力结果为117MPa,小于材料预紧力的屈服极限750MPa,所以符合要求。

图5 最大螺栓载荷下的最大主应力结果

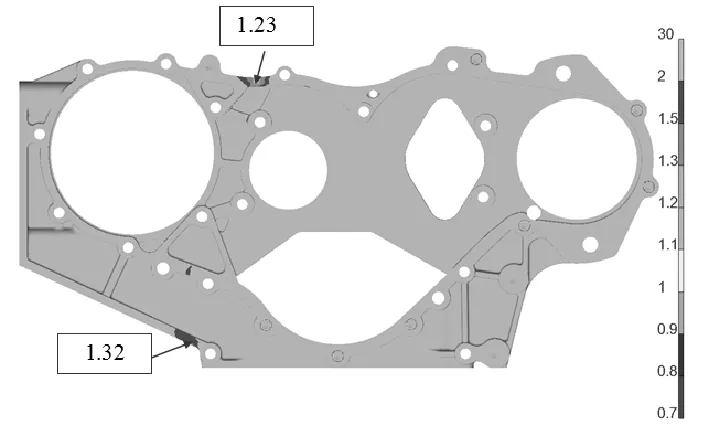

齿轮室结构疲劳特性已经成为评价其结构设计合理性的重要依据,本研究针对齿轮室组成结构进行疲劳计算及评价。由于疲劳分析是基于有限元计算结果开展的,所以不用再考虑应力集中影响。将6个方向15g加速度载荷计算步的结果作为动载荷在femfat软件中进行瞬态计算,其在最大螺栓载荷条件下高周疲劳的安全系数云图如图6所示。

图6 齿轮室结构疲劳计算分析

由图6分析结果可知,齿轮室结构安全系数最小值为1.23,满足最小安全系数≥1.1,位于齿轮室的上部处。由于高周疲劳需要的理论安全系数应该大于1.0,考虑到载荷分布和网格质量的误差各5%,所以实际要求安全系数要达到1.1。因此,此齿轮室结构符合设计要求。

3、结论

(1)本研究充分考虑了齿轮室组成结构接触因素,建立三维模型及有限元计算模型,并通过齿轮室结构的有限元分析获得了模态计算结果与应力分布。

(2)本研究充分考虑了最大受力工况条件下的齿轮室结构安全因子,并通过疲劳软件进行结构安全系数计算,有效评价了齿轮室组成结构的疲劳特性及相关结构的设计可靠性。

(3)研究结果表明,基于CAE技术的应力分布及疲劳特性研究能够快速有效的实现齿轮室设计合理性分析,对于类似结构的可靠性控制与未来开发具有一定的应用指导价值。

参考文献

[1] T.N. Patro. Combustion induced powertrain NVH-a time-frequency analysis. SAE, 971874, 1997.

[2] Bruchmans M, Leuridan J, Langenhove T V. Validation of automotive component FE models by means of test analysis correlation and model updating techniques. SAE Noise and Vibration Conference and Exposition, 1999.

[3] (德)玛斯,高宗英译,内燃机设计总论,北京:机械工业出版社,1986.

Virtual Prediction of Structural Strength and Fatigue Characteristics of Engine Gear Chamber

Du Xianfeng1, 2, Zhang Lei1, Li Zhiyong2, Yan Wei2

( 1. Automobile Vibration and Noise Engineering Technology Research Center of Liaoning Province, Liaoning University of Technology, Liaoning Jinzhou 121001; 2. Dongfeng Chaoyang Diesel Co., Ltd, Liaoning Chaoyang 122000 )

Abstract:The study of stress distribution and fatigue characteristics is a key factor in evaluation of the design rationality of diesel engine gear chamber, and CAE technology has become the important means to solve this problem. A three dimensional model of gear chamber assembly was constructed with the software CATIA, and the gear chamber will be processed by Hypermesh; The Abaqus software is applied to make FEM of gear chamber, and modal analysis result and stress distribution of gear chamber are obtained; With fatigue software Femfat calculating safety coefficient of the gear chamber structure, to verify the it's design reliability. The results showed that the analysis of the gear chamber design rationality can be quickly and efficiently accomplished by the study of stress distribution and fatigue characteristics based on CAE technology, and it has a certain application value for the gear chamber structural reliability control and future development.

Keywords:stress distribution; fatigue characteristics; CAE technologies; gear chamber

基金项目:辽宁省博士启动基金项目(20141200),辽宁省教育厅项目(L2015228)。

作者简介:杜宪峰,博士,副教授,就职于辽宁工业大学省汽车振动与噪声工程技术研究中心研究方向:柴油机振动噪声控制研究。

中图分类号:U464.9

文献标识码:A

文章编号:1671-7988(2016)02-20-03