蓄热式加热炉抢修施工技术

刘启聪,李晓红

(1.华中科技大学中欧清洁与可再生能源学院,湖北武汉430074;2.宝钢集团韶钢工程技术有限公司,广东韶关512123)

蓄热式加热炉抢修施工技术

刘启聪1,李晓红2

(1.华中科技大学中欧清洁与可再生能源学院,湖北武汉430074;2.宝钢集团韶钢工程技术有限公司,广东韶关512123)

介绍了韶钢板材厂蓄热式加热炉的抢修施工,鉴于抢修中的施工质量、施工进度、施工成本三者之间的相互矛盾,以及关键部位的结构错综复杂、施工工艺难度大和劳动强度高等因素,实行技术创新,研制出各种有助施工的设施,圆满地解决了各种问题,从而确保了蓄热式加热炉抢修工程按期完成,并对抢修施工技术所取得的效果进行了评价,以期为今后类似的炉窑工程施工提供有益借鉴。

抢修;施工技术;炉墙;炉筋管

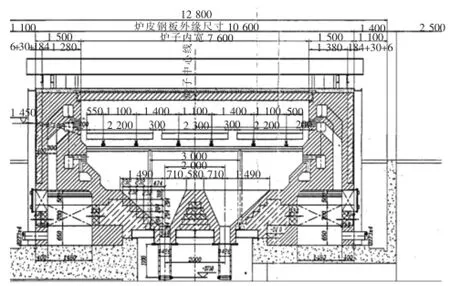

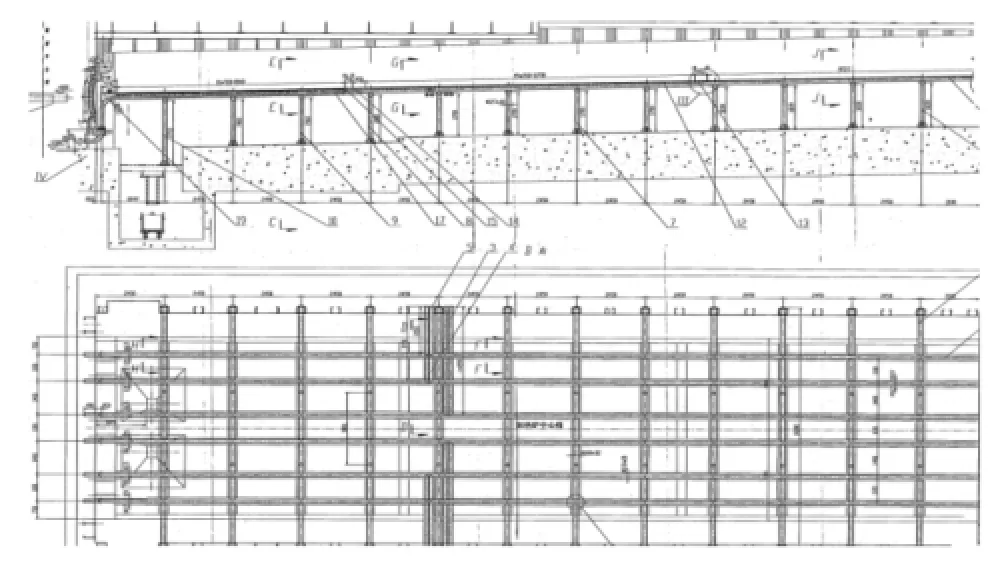

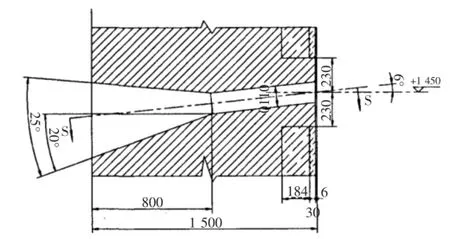

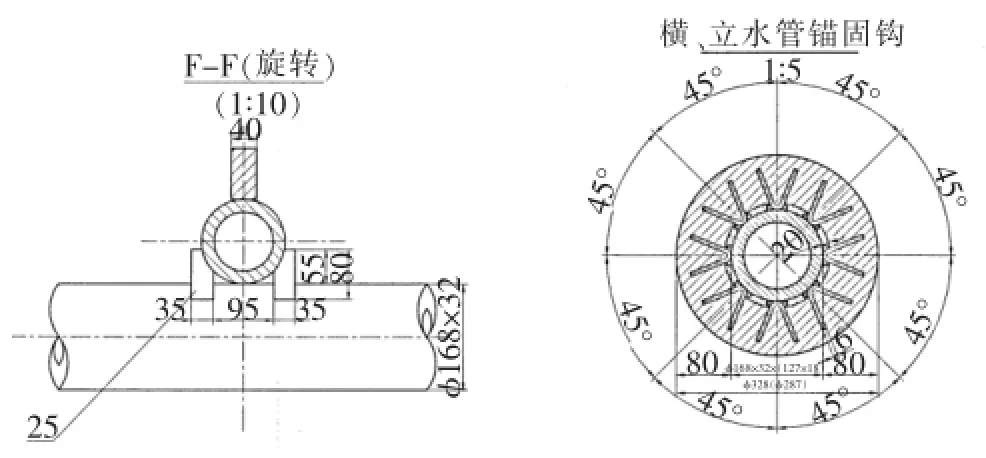

工业炉是冶金工业领域的关键生产设备。为适应钢铁企业的迅猛发展,冶金工业炉无论是从工艺、外型或者是结构上都发生了很大的变化,这种变化,必然对工业炉的构筑实施提出一个新的要求。宝钢集团广东韶关钢铁有限公司(以下简称“韶钢”)板材厂蓄热式加热炉,采用内通道燃烧方式,全长31.5 m,炉宽达10.6 m,炉膛内空高达3 m。由于生产负荷不断增大,造成设备故障频繁,经常要停产检修,甚至抢修,尤其是关键部位:炉墙和炉筋管,抢修施工难度更大,抢修施工任务更重。该蓄热式加热炉炉墙的耐材衬体均高达5.3 m,厚度甚至达到1.5 m,墙内空气、煤气通道相互隔开,只在喷口处交汇(见图1)。而炉内的炉筋管就更加密集,纵横交错,总长近350 m(见图2)。鉴于蓄热式加热炉抢修的施工质量、施工进度、施工成本三者之间的相互矛盾,以及关键部位结构错综复杂,施工难度大和劳动强度高等因素,按现有的施工方法根本无法实现预期目标。施工技术人员打破常规,本着“经济、可靠、先进、适用”的原则,对蓄热式加热炉的施工工艺进行技术创新。下面就蓄热式加热炉抢修施工技术作简要介绍。

图1 蓄热式加热炉横向剖面

图2 蓄热式加热炉炉筋管示意图

1 施工前准备

1.1 炉墙施工前准备

1.1.1 预制炉墙内通道模

由于炉墙的空气、煤气通道的内空狭窄、结构复杂,采用木板预制难以下手进行加固操作。

经反复试验比较,用塑料板进行预制,并在塑料模上按间距50 mm的梅花状钻孔,孔径小于5 mm,以防漏浆。这样,既确保了炉侧墙通风干燥,又省去了塑料模因防漏而包布的烦琐工序。

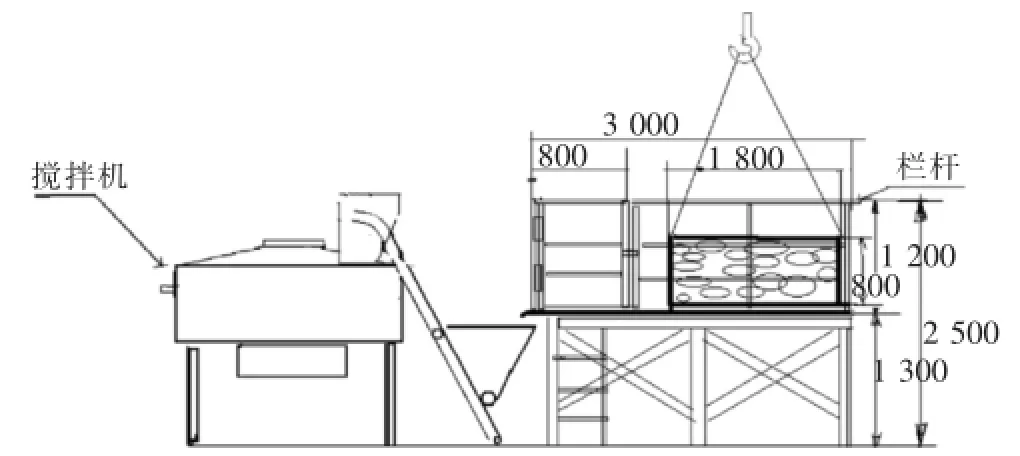

1.1.2 制作搅拌机上料操作平台

由于炉墙浇注料用量大,需要大量的人工不停地运料和上料,在运料时,至少需3名工人:从存料处抬上1 m高的手推车,再推到搅拌机旁;在上料时,至少需4名工人:从搅拌机旁抬至0.8 m的平台,再抬至搅拌机上料斗。致使施工场地到处尘土飞扬,不仅影响了专业施工队伍的形象,而且拖慢了施工进度。

经反复调查试验,制作出搅拌机的上料操作平台(见图3):其四周设有栏杆,高约1.2 m,宽2 m,长3 m,并配备三个活动料斗:长1.8 m,宽1.8 m,高0.8 m。

图3 上料操作平台示意图

1.2 炉筋管施工前准备

1.2.1 制作炉内缆车

由于预制成型的炉筋管模板长1.7~2.2 m,重达50~60 kg,至少需2名工人才能搬动,而蓄热式加热炉的炉型较大,炉长超过30 m,且炉筋管较低,底部低于1.3 m,进行往返运输时极易出现碰头摔倒等安全事故。

经现场反复调查研究,制作出炉内缆车:从加热炉炉头拉一条Φ8 mm钢丝绳至炉尾,前面锁紧,后面用葫芦拉紧,形成一道飞揽,用角钢自制一个吊蓝,上面安装两个滑轮,形成一个缆车,在钢丝上滑走。

1.2.2 预制炉筋管模板

由于加热炉内的炉筋管包扎料经高温烧损后膨胀变形,致使在新旧包扎交接口处,无法安装采用木板预制好的炉筋管模板,只能临时重新制作直径加大的木模;而在拆模时,木模极易被撬烂,不能重复利用,并且造成炉筋管包扎料外表不圆滑,影响施工质量。

经反复研究试验,改用铁板进行预制,利用卷板机将铁板卷成两个半圆形铁模,再将其中的两端用活页连接成为永久性模具,而另两端则可根据现场实际情况采用弧形搭接法进行调整。

2 抢修施工

2.1 炉墙抢修

在炉墙砌筑时,先在炉壳钢板上焊锚固钩、贴30 mm厚耐火纤维毡,再挂锚固砖,炉墙的锚固砖中心距为520 mm,锚固砖长430 mm,但有内通道隔断处的锚固砖长为380 mm,以确保塑料模的安装;遇有孔洞时,错开受力部位。墙角是起基准作用的,要特别重视,墙角砖用七寸头(172 mm)交错砌筑。轻质砖紧靠耐火纤维毡砌筑;网箱高铝耐火砖严格按设计要求进行砌筑:灰浆饱满度≥95%,砖缝厚度≤2 mm,砌体表面平整度≤5 mm网箱砌体高度按相应网箱炉门拱顶标高降低500 mm,并对表面勾缝。

网箱拱顶模采用木板制作,安装时,要严格控制拱面标高,木板间隙不大于2 mm,且模板支撑要稳固,并在上表面铺设一层纸皮,以便脱模。然后,在网箱拱顶模上按内通道模的底面尺寸放线定位,在内通道模安装时,内通道塑料模与网箱拱顶木模交接处,必须外加L型塑料筋板连接,并钻孔加钉钉牢,其他部位用木方撑牢,以防浇筑时塑料内模通道上浮;炉墙内的模板间距均不能小于150 mm,以保证通道外壁的浇注料强度;喷口处必须用大于喷口的塑料板封堵,以防浇注料由此流入内通道;炉侧墙长度方向每隔3~4 m左右留设一条6 mm膨胀缝,且错开受力部位。另外,炉墙摄像孔、烘炉烧嘴等必须安装在无内通道的位置,尤其是摄像孔(见图4),必须按工业电视摄像头的尺寸和现场实际观察角度制作安装,以满足摄像要求。

图4 摄像孔示意图

炉墙外模采用木模制安,支模时,模板的内表面必须十分光洁,并贴上一层纸皮,以利脱模。模板支撑要稳固牢靠。

炉墙最好采用莫来石自流浇注料,浇筑施工前,必须将搅拌机和自制的搅拌机上料操作平台吊到炉区施工最近点,用天车将装好相应浇注料的活动装料斗从地面吊到1.3 m高的搅拌机上料操作平台上,即可省去4人的搬抬工作量。大大降低了劳动强度,加快了施工进度,赢得了宝贵的抢修时间;而三个活动装料斗可轮换从存料处装满后,再吊运到现场,进一步完善施工现场“6S”(即整理、整顿、清扫、清洁、素养、安全六项)。浇筑施工时,严格按材料配比进行搅拌,利用天车将搅拌好的料吊到炉墙上部的斜料槽上放下,再通过窜筒自流到炉墙下部的捣料面,窜筒要避开塑料模,以免浇注料的自重压爆塑料模;捣料时还要根据浇注料不同的性能,分别采用竹片等轻轻插实或采用振动棒振捣密实,直至泥料表面返浆且无大气泡放出为止,以防出现蜂窝孔洞。

浇筑完毕后视衬体硬化情况,一般24 h即可进行炉侧墙脱模;而网箱拱模必须48 h以后才能脱模。脱模时要求轻振轻敲,避免损伤施工体。

按要求在网箱内进行蓄热球填充,经验收合格后,方可进行网箱炉门堵砌,为了防止网箱炉门的漏气窜火,采用层层加密的绝热型砌法加以改善。

2.2 炉筋管包扎抢修

在炉筋管更换对接时,实行坡口焊接,焊缝宽度不小于管壁厚度,严格实施焊层间的清渣,以保证焊缝强度。在纵水管上组对新滑块时,先在管顶弹一直线,以保证滑块焊接正中,再用水平仪测量滑块面的平整度,在相应点做好标记后,进行通水焊接,其焊脚高度必须大于8 mm。在炉筋管管壁上焊接V字型Φ6 mm锚固钩钉时,严格控制钩钉数量,按间距150 mm的梅花状布置,实行双面焊接,以确保焊接质量,见图5。

图5 炉筋管截面示意图

在炉筋管支模时,采用炉内缆车进行炉筋管铁模运输:把铁模放在吊蓝上,用手轻轻一推就可滑出10 m、8 m,不仅比以前快了一倍,而且比以前省了一半的劳动力,还消除了以前的碰头摔倒等安全隐患。安装炉筋管铁模采用弧形搭接法,即将铁模另两端直接搭接,或另加一块弧形铁板搭接,铁模直径不再受到限制。为确保模板安装尺寸准确,接缝严密不漏浆,每隔400 mm用Φ2.8 mm铁线绑扎固定好,不仅解决了在炉筋管新旧包扎交接口处支模时,预制好的炉筋管模板无法安装的难题,而且实现了一模多用。

在炉筋管捣料时,采用炉内揽车进行包扎料运输:把灰斗放在吊蓝上,轻轻一推,就能加快施工进度,节省劳动力;为避免浇注料出现分层及蜂窝和孔洞,采用连续作业法,从而确保了施工质量。浇筑完毕后视衬体硬化情况,一般12 h即可脱模;拆模时更是方便快捷,不仅模板不会被撬烂,可多次循环利用,而且确保了包扎料外形圆滑顺畅,从而大大地降低了人工和材料成本,加快了施工进度,提高了施工质量。

为解决在生产运行时因炉筋管震动所造成的包扎料脱落现象,在炉筋管跨距较大的中部(错开炉墙喷口),砌筑耐火高铝砖砖柱,且砖柱最上层砖与炉筋管包扎料间应紧密接触,并严格控制砖缝厚度≤2 mm,每米高垂直误差≤3 mm,灰浆饱满度≥95%,以确保砖柱的砌筑质量,从而减小了炉筋管的震动,延长了蓄热式加热炉炉筋管包扎的使用寿命。

3 结语

板材厂蓄热式加热炉抢修,仅用了7 d时间,顺利完成了抢修任务。尤其在抢修前期准备中,通过不断的研究摸索,自行设计并制作出各种先进的施工机具,圆满地解决了施工质量、施工进度和施工成本三者之间的相互矛盾,进一步完善了各部位的使用功能。经生产实践检验,使用效果显著,不仅延长了蓄热式加热炉的使用寿命,降低了设备故障率,提高了生产量,而且减少了蓄热式加热炉的热损失,减轻了施工人员的劳动强度,实现了节能降耗,从而为公司创造了相当可观的经济效益,同时也充分证实了所采取的抢修施工技术的科学性和适用性,并可供今后类似的炉窑工程施工借鉴。

[1]武汉冶金建筑研究院.工业炉砌筑工程施工及验收规范[M].北京:中国计划出版社,2004.

Emergency Repair Construction Technique for Regenerative Heating Furnace

LIU Qicong1,LIXiaohong2

(1.China-EU Institute for Clean and Renewable Energy,Huazhong University of Science and Technology, Wuhan 430074,China;2.SGIS Engineering,Baosteel Group Guangdong Shaoguan Iron and Steel Co.,Ltd, Shaoguan 512123,China)

The emergency repair construction ofregenerative heating furnace ofthe plate rolling mill at SGIS was introduced.Due to the conflicts among the construction quality,construction schedule and the construction costs during the emergency repair,the complicated structures of the key parts,the difficulty of the construction procedures and high labor strength,the technicalinnovations were carried out,and the various facilities for the construction were developed and made,which helped solve the various issues satisfactorily and guaranteed the emergency repair complete on schedule.The result by the technique was evaluated which mightbe referred by the repair projects ofsimilar types offurnaces and kilns in future.

emergency repair;construction technique;furnace wall;furnace ribbed tube

TF065.7

B

1001-6988(2016)06-0053-04

2016-08-09

刘启聪(1992—),男,硕士研究生,研究方向为新能源的研发.