气体取样分析在脉冲燃烧风洞试验中的应用

伍军,谭宇,刘伟雄,青龙,张小庆

(中国空气动力研究与发展中心吸气式高超声速技术研究中心,四川绵阳621000)

气体取样分析在脉冲燃烧风洞试验中的应用

伍军*,谭宇,刘伟雄,青龙,张小庆

(中国空气动力研究与发展中心吸气式高超声速技术研究中心,四川绵阳621000)

针对脉冲燃烧风洞试验条件及超燃冲压发动机燃烧室出口流场环境,设计了用于脉冲燃烧风洞流场氧气组分浓度校核及发动机燃烧室出口气流组分分析的探针取样-气相色谱分析测量系统,并在此基础上完成了对取样探针内部流场特性及燃气化学反应冻结情况分析。分析结果表明,进入探针的气流被有效冷却,能够实现化学反应冻结。利用风洞试验气流进行了系统校核,系统控制方面能够满足脉冲风洞试验测量要求,所得到的气流中氧气含量测量值与理论值吻合较好,偏差小于5%,甚至低至0.4%。利用该系统对马赫数2.6来流条件、直连式燃烧室模型燃烧工况下,出口不同位置处燃气中O2、N2和CO2等主要气体组分进行了直接测量,并进而估算了各测点处的表观燃烧效率,获得了其变化情况,所得到的结果在一定程度上反映了燃烧室中燃料的分布情况。

脉冲燃烧风洞;超燃冲压发动机;燃烧室;组分分析;取样

0 引言

超燃冲压发动机内的燃烧效率是评估其性能的一个重要依据。对燃烧室出口气流的组分进行测量进而推断发动机的燃烧效率是性能分析中经常采用而且非常有效的方法。目前较常用的气流组分测量方法包括非接触式的光谱测量方法和接触式的探针取样测量法。相较而言,探针取样测量法虽然会对流场产生一定干扰,但系统相对简单,操作简便,造价也比较低,并可以通过多点测量获得全场浓度分布,有利于非均匀分布燃气的衡量。

探针取样法是基于取样过程中化学反应冻结、气体组分保持不变的假设上的,而在超声速燃烧室出口的高温高速氧化条件下保持气体组分不变是比较困难的。20世纪60年代,国外开始针对高焓高超声速气流取样技术进行研究,并推测膨胀骤冷和对流冷却联合作用可以应用于超声速流动状态下的反应气体取样分析。1974年,Anderson[1]利用水冷取样测量系统在燃烧室出口处同时检测到未反应的氢气和氧气。Colket等[2]对内径0.075~2 mm取样探针内的流动进行了研究,证实对于具有合适管道形状及较大压比条件的小管道,超声速流动是可以建立的,而且传统的流体力学规律也是完全适用的,为采用膨胀冷却快速冻结化学反应的取样探针设计提供了理论基础。90年代,日本Mitani等[3-6]采用有截面变化、有对流换热和有摩擦的一维流动模型和简化化学反应模型,对超声速流动状态下的H2-Air反应系统和CH4-Air反应系统的化学反应冻结进行了详细研究,结合试验研究,证实了在超声速反应流中进行气体取样并通过膨胀扩张和对流冷却进行化学反应冻结是可行的,并最终将该技术应用于超燃冲压发动机燃烧效率的测定。2004年,德国宇航试验室Ciezki等[7-9]利用水冷气体取样系统进行了中间燃烧产物的测定,进而研究了超燃冲压发动机燃烧室内部的燃烧过程。日本Hiraiwa等[10]利用气体取样方法获得了马赫数6条件下发动机尾喷流及火焰的局部/总体燃烧和混合特性,进而研究了发动机燃烧过程。

在国内,中科院力学所高温气体动力试验室[11-12]自2004年建立了一套可适应于超燃冲压发动机的探针取样/色谱分析系统,对不同的燃烧状态进行取样分析,得到了燃烧效率沿发动机燃烧室出口的分布情况。2006年,郑必可等[13]使用了两次膨胀结构取样探针,进行了取样过程计算分析及试验系统冷热态校核,并对燃烧室尾气进行了取样分析及燃烧效率推算,所得结果与燃烧室壁面静压测量结果相吻合。2013年,上海交通大学张亚[14]采用CFD计算和PIV/纹影试验相结合的方法,分析了取样探针头部绕流和探针内流场,并进行了校核试验。

以上研究多集中于马赫数不小于2,总温2000 K左右的气流环境组分测量。而对于燃烧室出口马赫数小于2,总温高于2500 K的情况,要在取样探针头部获得理想的气流流动结构以及在探针内达到有效的冷却效果将更加困难。同时,对于燃烧加热风洞这类进行超燃发动机试验的重要地面设备,为了真实反映发动机的点火和推阻特性等,燃烧获得的高焓气流需要保证具有与实际飞行环境相一致的氧气含量。美国NASA兰利8英尺高温风洞在20世纪90年代已经开始采用取样分析方法进行风洞流场氧气浓度分布测量[15],而国内目前主要根据燃料和氧化剂流量实际配比计算得到氧气浓度理论值,尚没有将氧气浓度测量作为风洞流场校测的常备手段。

本文从脉冲燃烧风洞高马赫数试验气流组分测量入手,建立了一套探针取样-气相色谱分析测量系统,并根据对取样探针内部流场特性及燃气化学反应冻结情况的分析,进行了测量系统完善,完成了风洞流场氧气浓度校核,实现了气体取样分析技术在脉冲燃烧风洞流场校测中的应用。之后尝试针对脉冲燃烧风洞直连式平台上的超燃冲压发动机燃烧室模型出口气流进行了取样分析。直接测得了包括O2、N2和CO2在内的主要气体组分,并利用测量结果估算了燃烧效率,为更深入发展长时间发动机燃烧效率测试技术积累了经验。

1 取样测量系统组成及原理

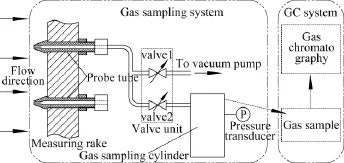

探针取样-气相色谱分析组分测量系统由气体取样系统和样气成分分析系统两大部分组成,主要包括取样探针、快速阀单元、样品采集罐、管路和气相色谱仪等,如图1所示。取样探针固定于测量排架上,入口正对风洞试验来流或燃烧室出口气流。

系统工作原理为:试验前保持取样管路和样品采集罐低压真空状态,通过足够低的背压实现成功取样,并减小样品采集罐中残留的空气对测量结果带来的误差;进行气体取样时,被探针捕获的高焓超声速气流在探针内部经过突然加速骤冷,化学反应被冻结;随后通过壁面的冷却抑制气流在探针内由于摩擦减速造成的温度升高影响,使得气流的温度和压力保持在合适的范围内,化学反应不会再度进行;整个取样系统和风洞试验系统通过计算机统一联动控制,以保证合适的阀门动作时序和系统取样时间;最后利用气相色谱仪来分析采集到的燃气组分。风洞或燃烧室稳定运行前进入取样管路的气体通过图中旁路经真空泵抽出,减小测量误差。

图1 组分取样测量系统结构示意图Fig.1 Sketch of gas sampling probe system

对于这样的组分取样测量系统研制,考虑化学反应冻结的取样探针的结构设计是非常关键的。

2 取样探针设计

2.1 取样探针结构设计

温度是影响化学反应速度的重要因素,迅速冻结化学反应即在取样过程中快速将气样温度降至反应温度以下。由此确定取样探针设计的几个关键点:

1)探针头部应有一定锥度,避免因探针入口产生脱体激波而引起大分子组分优先取样[4],同时避免脱体激波后剧烈的温升影响化学反应冻结;

2)探针内流道应存在面积突扩,使气流流动时温度骤降,以保证取样过程中实现组分冻结;

3)探针口径大小应合适,对于固定的样品采集罐容积,既要保证采集到的样品气量足够,又要保证整个取样过程中背压不能升高到影响探针入口处的流动。

本文采用的典型探针结构如图2所示。

图2 取样探针结构Fig.2 Sketch of the probe structure

2.2 取样过程流动分析

对于如图3所示单膨胀探针结构。典型的取样过程是:超声速气流在取样探针头部经过“λ”形激波进入探针[3],之后经过膨胀冷却加速进入长直段。

将气流进入探针的流动过程分为如图3所示四个区域进行一维计算分析:高速来流(①区)进入探针后产生激波(近似看作正激波);由于探针内压力很低,探针入口直径较小,激波后气流(②区)在短直段中达到声速(③区),随后探针内部流动截面扩张,气流加速后进入长直段(④区)。

图3 取样探针流动区域划分Fig.3 Division of flow regions in the probe

根据Damköhler数(Da,流体微元在流场中运动的特征时间与化学反应达到平衡的特征时间的比值)来判定取样探针内③、④两个区域内流动是否被冻结,当Da≪1时为冻结流。

以喷管出口流场测量为例:马赫数6;静压(ps) 1423.9 Pa;静温(Ts)268.1 K;气体组分体积百分比为:O221%,H2O 23%,N256%;气体比热比1.276。根据正激波关系式、等熵关系式和流动面积比分别求出②、③和④区参数,如表1所示。化学反应达到平衡的特征时间根据H2-O2反应系统的主要支链反应H+O2→O+OH确定。由表1可以看出,探针内部③、④区流动的Damköhler数远小于1,可认为取样过程中气体组分保持不变,为冻结流。

表1 气流进入探针的流动过程中各区流场参数Table 1 Flow parameters in each section during sam pling

对于燃烧室出口马赫数小于2的流场环境,即使选择较小的探针头部锥角(如15°~20°)仍会产生很大的激波角,甚至产生脱体激波。图4所示为探针头部锥角δc=30°,来流马赫数1.56、静压1.22×105Pa、静温2127K(模拟煤油燃烧不完全工况,按层流、绝热壁计算的探针头部流动情况。

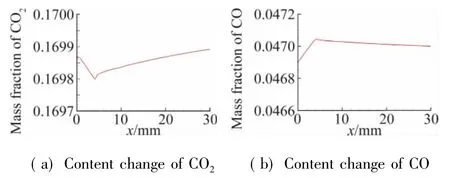

由于马赫数相对较低,探针头部将形成有较大激波角的脱体激波(激波未被探针吞入),难以获得理想的探针头部流动结构;同时,由于燃烧室出口燃气总温很高,在考虑探针尺寸的前提下,即使采用取样探针内流道扩张和壁面水冷相结合的方法,探针出口处样气静温仍然达到1600 K左右,不利于化学反应的冻结。应用十组分十二方程煤油反应机理[16]进行了取样过程探针内沿程组分变化情况计算,从沿程一维质量加权组分质量分数(见图5)看,取样过程中CO2和CO含量的变化小于1%,再考虑到样气在之后的管路中将继续扩张降温和被壁面冷却,可认为基本实现取样过程中组分冻结。

图5 燃料未完全燃烧时探针内组分变化数值计算结果Fig.5 Calculated result of components variation inside probe for fuel incomp lete combustion

3 试验结果及分析

3.1 取样时间控制

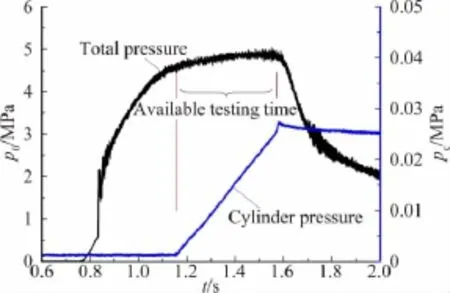

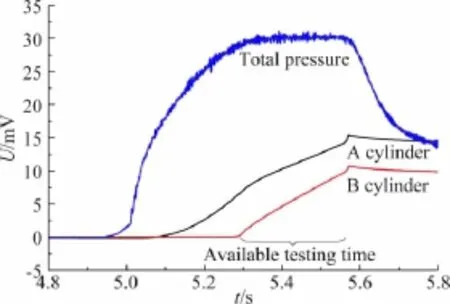

脉冲燃烧风洞的有效试验时间约为300ms,为保证获得合适的取样量,需要通过配套的快速阀单元及与风洞运行相匹配的控制时序来保证整个取样过程处于风洞有效试验时间内。取样开始、终止的实际时间点通过测量得到的样品采集罐取样室内压力pc开始爬升到停止爬升的变化过程判定,如图6所示。有效采样时间在风洞总压p0相对平稳的有效试验时间内。图6中所对应的来流马赫数6、总压4.8MPa、总温1600 K的试验状态,取样结束时取样室背压上升为约0.025MPa。

图6 取样系统控制时序Fig.6 Controlling sequence of sampling probe system

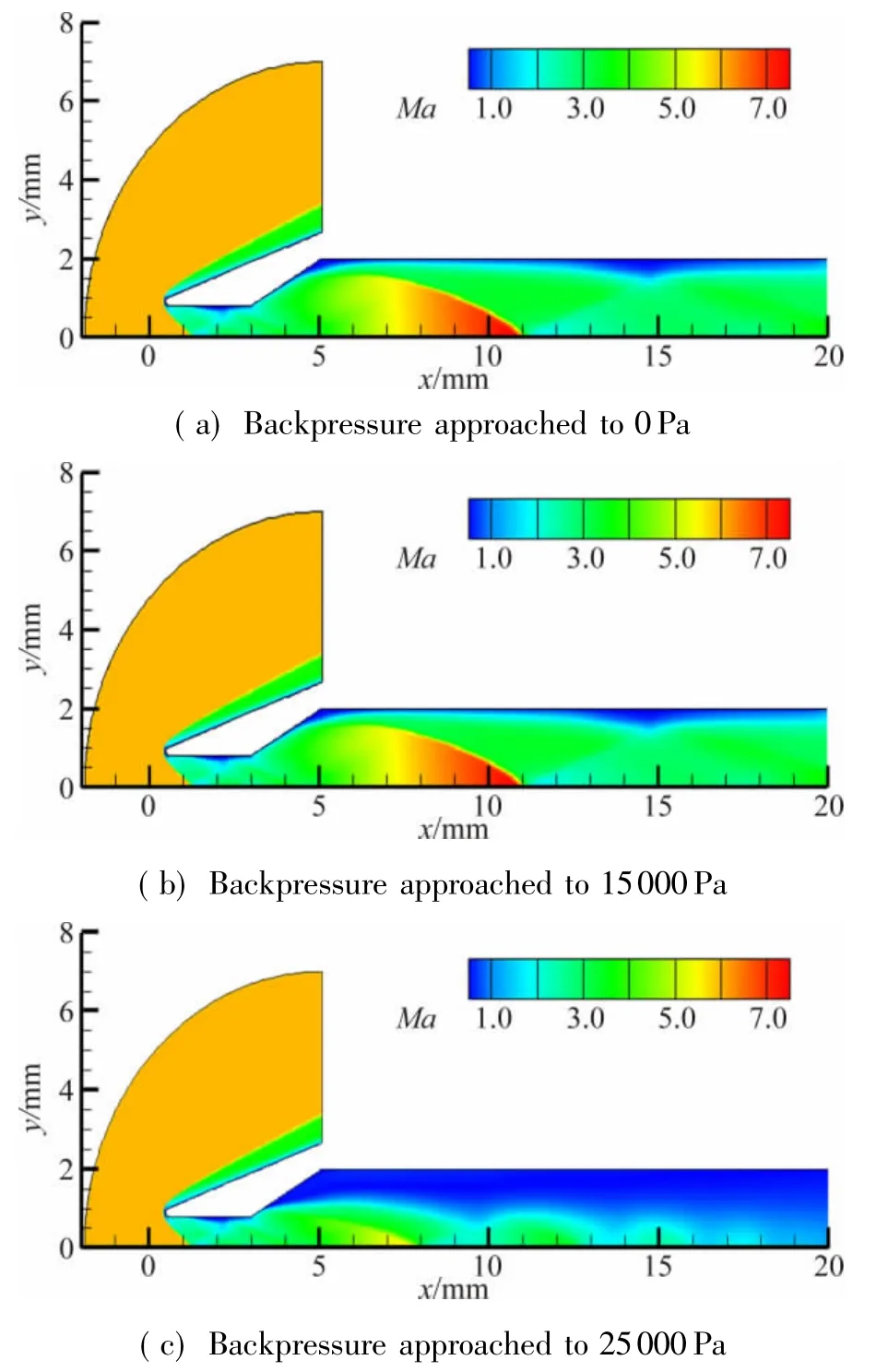

为了检验取样时间和取样室体积是否合理,计算比较了该试验状态下不同取样室背压对探针内流动变化的影响情况,如图7所示。

图7 背压变化对探针取样过程的影响Fig.7 Effect of backpressure rising to gas sam pling

由图7可以看到,背压从高真空度升高到0.025 MPa,探针入口处流动几乎没有变化,说明取样过程不受影响;但气流经扩散段膨胀冷却后的流动会受到影响,超声速流动区域缩小,管内静温升高较快,需要非常有效的壁面冷却。总的来说,取样时间和取样室体积的匹配是合理的。

3.2 风洞流场试验气流组分测量

利用研制的组分取样测量系统进行了用氢氧燃烧作为加热方式的脉冲燃烧风洞喷管出口流场组分测量,同时完成了对组分取样测量系统的校核。

第一步,取样过程中,同时收集图1中流经旁路快速阀1和主路快速阀2的样气,并分别存储于A、B两个样品采集罐;控制快速阀1和2动作时间,实现图8所示采集时序。图8中纵坐标电压值对应压力传感器测量得到的取样室内压力值。

图8 取样系统校核所用不同采集控制时序Fig.8 Different control sequence for system checking

这样,流场稳定前(有效试验时间之前)进入取样管路的气体(以下简称初始气体)全部收集到A采集罐,而B采集罐内收集到的只是有效试验时间内的样气。

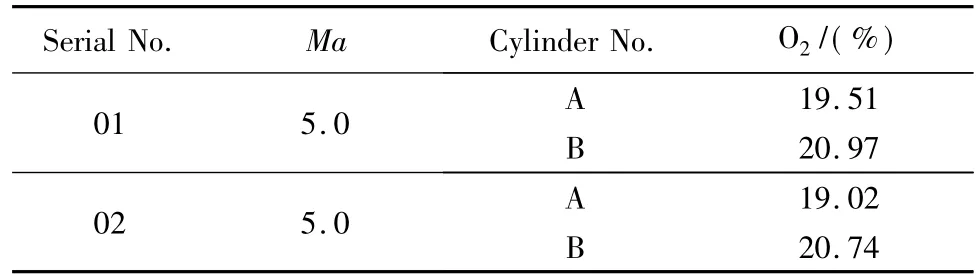

测量结果见表2,水蒸汽含量取理论值。有效时间段内(B罐)采集到的气体中氧气体积百分比分别为20.97%和20.74%,与理论值一致。而A罐由于存在初始气体影响,测量值偏低(小于20%),与风洞控制时序(空气最先进入)吻合。测量结果表明,取样分析结果合理,取样系统可靠性较好。

表2 马赫数5状态风洞喷管出口气流组分测量结果Table 2 Com ponent test results at the nozzle exit w ith Ma=5

第二步,在风洞喷管出口不同位置布置了两个取样点,对理论氧气含量20.46%的马赫数6试验气流进行了取样分析。在有效试验时间段内获得的样气中氧气含量分别为20.38%和20.00%,与理论值也吻合的较好,偏差最小达到0.4%。

第三步,在脉冲燃烧风洞直连式试验台上利用组分取样测量系统对发动机燃烧室模型未注入燃料时(冷态工况)的出口气流进行了取样分析。显然此时燃烧室出口气流组分应与风洞试验来流组分一致。在来流马赫数2.6试验状态下的冷态校核结果(O2体积百分比)见表3。同一车次试验中,对称的两个测点(Ⅰ#和Ⅱ#)的测量结果一致性很好,符合流场特性;所有测量值与理论值(21.5%)偏差均小于5%,一致性也比较好。

从风洞流场组分测量结果看,探针取样-气相色谱分析组分取样测量系统已经具备评估脉冲燃烧风洞试验流场组分分布情况的能力。

表3 直连台马赫数2.6冷态工况气流组分测量结果Table 3 Com ponent test results at the combustor exit w ith Ma=2.6(cold state)

3.3 烧室燃烧工况测量结果

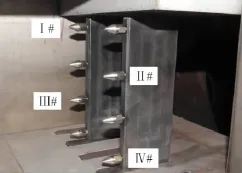

在直连式试验台进行冷态工况校核后,进行了来流马赫数2.6状态,燃烧工况(模型注入燃料)下的燃烧室出口气流组分测量。取样时间约0.11 s。在对称安装的两个排架上交错布置了四个测点,按离凹槽距离从近到远分别记为Ⅰ#、Ⅱ#、Ⅲ#和Ⅳ#测点,如图9所示。

图9 燃烧工况组分测量测点布置Fig.9 Test points distribution at the combustor exit

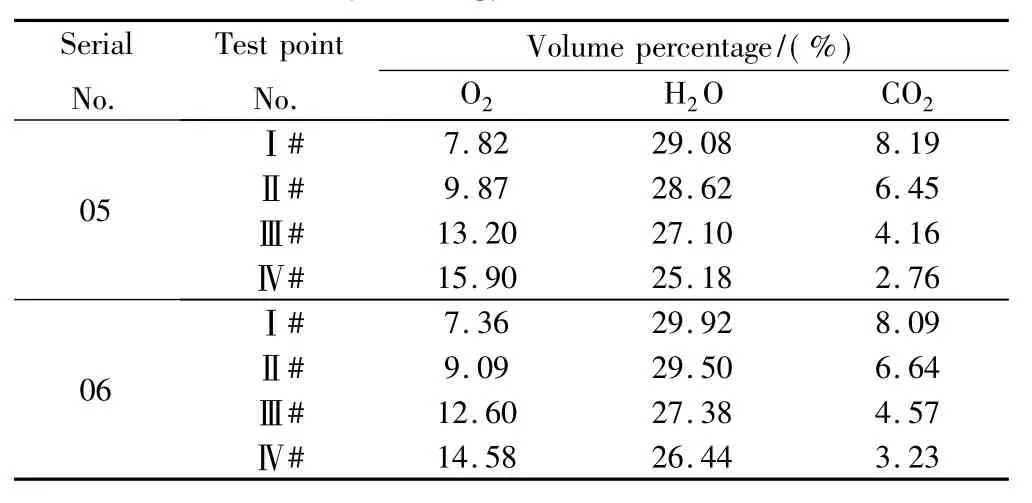

测量过程中,色谱分析检测到的燃烧产物主要是CO2,没有检测到CO等不完全燃烧产物。马赫数2.6状态下色谱分析可直接得到O2、N2和CO2三种组分的相对体积百分比,假定燃料为单分子式C12H24,按其完全反应的化学计量关系,可估算燃烧过程生成水蒸汽的相对量。处理后得到的燃烧室出口气流中各组分体积百分含量列于表4中。

表4 马赫数2.6燃烧工况下燃烧室出口气流组分测量结果Table 4 Com ponent test results at the combustor exit(burning)w ith Ma=2.6

可以看到,燃烧室稳定工作后,来流中O2与燃料发生燃烧反应,被大量消耗,同时生成大量CO2。对不同车次试验进行比较,相同位置测点的测量结果基本一致,重复性较好。

3.4 燃烧效率估算

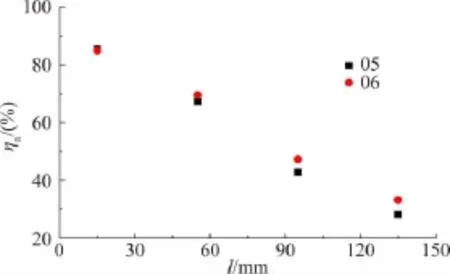

按燃料分子式C12H24,根据取样分析所得的CO2含量与理论上按化学当量比反应生成的CO2含量的比值来估算各测点处的燃烧效率(由于CO、H2等未测到,在此忽略不计)。由于很难获得燃烧室出口流场中各测点当地的燃料和空气的初始当量比,采用全场的平均当量比代替当地当量比进行计算,所得的表观燃烧效率ηa仅用于定性比较,不作为定量依据。将表观燃烧效率对测点与凹槽面的距离l作图,可见其大致变化趋势,如图10所示。

图10 离凹槽不同距离处燃烧效率Fig.10 Variations of apparent combustion efficiency across the combustor

从图中可以看到,燃烧室出口各处获得的表观燃烧效率差异比较大,随着与凹槽面距离的增大,表观燃烧效率从85%逐渐降低到30%左右。分析其原因,这应该与燃烧室本身内部构型以及注入燃料本身的空间分布有关,因为直连式模型是在带凹槽的上壁面使用半高注油支板,使得燃料分布更多地集中于凹槽一侧。

4 结论

本文根据脉冲燃烧风洞实际试验条件设计了用于脉冲燃烧风洞流场氧气组分浓度校核及超燃冲压发动机燃烧室出口气流组分分析的探针取样-气相色谱分析测量系统,并完成了探针取样过程流动分析。之后,分别在在风洞流场中以及直连式模型冷态工况下对该测量系统进行了校核,出口气流中O2含量与理论值偏差小于5%,甚至低至0.4%。计算及试验结果均验证了系统的可靠性。

利用该组分取样测量系统对来流马赫数2.6燃烧工况下直连式燃烧室模型出口燃气进行了取样分析,得到了O2、N2和CO2等主要产物的相对含量。并利用测量结果按全场的平均当量比对燃料分布和燃烧情况进行了简单评估。结果表明,燃烧室中各处燃料的分布以及燃烧情况存在较大的不均匀性,随着离凹槽距离的增大,表观燃烧效率从85%逐渐降低到30%左右。

下一步的工作将更多地关注取样探针的冷却结构设计和建立系统的测量精准的评估体系,实现该测量系统在长时间风洞试验中的可靠应用。

致谢:在系统设计及试验过程中,得到了李向东、毛雄兵、李宏斌、任虎、邓和平、何粲等的大力帮助,特此表示谢意。

[1]Anderson G Y,Gooderum P B.Exploratory tests of two strut fuel injectors for supersonic combustion[R].NASA TN D-7581,1974.

[2]Colket M B,Chiappetta L,Guile R N,et al.Internal aerodynamic of gas sampling probes[J].Combustion and Flame,1982,44:3-14.

[3]Mitani T.Quenching of reaction in gas-sampling probes to measure scramjet engine performance[C]//Twenty-sixth Symposium (International)on Combustion.The Combustion Institute,1996:2917-2924.

[4]Mitani T,Chinzei N,Masuya G.Mach 2.5 experiments of reaction quenching in gas sampling for scramjet engines[C]//Twentyseventh Symposium(International)on Combustion.The Combustion Institute,1998:2151-2156.

[5]Mitani T,Takahashi M,Tomioka S,et al.Measurement of scramjet engine performance by gas sampling[C]//8th AIAA International Space Planes and Hypersonic Systems and Technologies Conference.AIAA 98-1590,1998.

[6]Mitani T,Takahashi M,Tomioka S,et al.Analyses and application of gas sampling to scramjet engine testing[J].Journal of Propulsion and Power,1999,15(4):572-577.

[7]Ciezki H K,Scheel F,Kwan W.Investigation of the combustion process in a scramjet model combustor with a sampling probe system[C]//AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit.AIAA 2004-4166.

[8]Ciezki H K,Schwein B.Investigation of gaseous and solid reaction products in a step combustor using a water-cooled sampling probe[C]//32nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference.AIAA 96-2768,1996.

[9]Ciezki H K,Sender J,Clauβ W,et al.Combustion of solid-fuel slabs containing boron particles in a step combustor[J].Journal of Propulsion and Power,2003,19(6):1180-1191.

[10]Hiraiwa T,Kobayashi K,Tomioka S,et al.Gas-sampling survey from exhaust flows in scramjet engines at Mach-6 flight condition[C]//40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit.AIAA 2004-3341,2004.

[11]Lin R,Chen L H,Chang X Y.A gas-sampling system for scramjet engine testing[C]//Proceedings of the 16thNational Symposium on Shock Wave,2004:258-261.(in Chinese)林然,陈立红,张新宇.气体取样系统在超燃冲压发动机实验中的应用[C]//第十一届全国激波与激波管学术会议论文集,2004:258-261.

[12]Chen L H,Lin R,Gu H B,et al.Analyse of supersonic combustion by gas sampling[R].AIAA 2005-3317.

[13]Zheng B K,hen L H,Lin R,et al.Gas sampling&analysis in the high enthalpy flow[J].Journal of Aerospace Power,2006,21(6): 967-971.(in Chinese)郑必可,陈立红,林然,等.高焓超声速气体取样分析[J].航空动力学报,2006,21(6):967-971.

[14]Zhang Y.Analyses and design of gas sampling system to the directconnect supersonic combustor testing[D].Shanghai:Shanghai Jiao Tong University,2013.(in Chinese)张亚.直联式超燃试验台燃气取样系统设计与分析[D].上海:上海交通大学,2013.

[15]Lawrence D H,Kenneth E R,Randall T V,et al.Calibration of the Langley 8-Foot High Temperature Tunnel for hypersonic airbreathing propulsion testing[C]//19th AIAA Advanced Measurement and Ground Testing Technology Conference.AIAA 96-2197,1996.

[16]Le J L,Yang S H,Liu W X,et al.Massively parallel simulations of kerosene-fueled model scramjet[C]//AIAA/CIRA 13th International Space Planes and Hypersonics Systems and Technolo.AIAA 2005-3318.

Gas sam pling and analysis in pulse combustion w ind tunnel tests

Wu Jun*,Tan Yu,Liu Weixiong,Qing Long,Zhang Xiaoqing

(Airbreathing Hypersonic Technology Research Center of China Aerodynamics Research and Development Center,Mianyang 621000,China)

The gas composition at the scramjet combustor exit is necessary for the combustion efficiency evaluation.Based on the testing condition of the pulse combustion wind tunnel and the flow field environment at the exit of the scramjet combustor,a gas sampling analysis system was designed and established for the oxygen concentration calibrating in the flow field of the pulse combustion wind tunnel and then for the gas composition measuring at the exit of the scramjet combustor.The flow characteristics and the chemical reaction frozen in the probe during sampling were analyzed.The results indicated that the gas inbreathed by probe could be availably cooled and the chemical reaction could be quenched.The gas composition at the nozzle exit of the pulse combustion wind tunnel was measured for checking the gas sampling analysis system.The control sequence of the gas sampling system could suffice for the pulse combustion wind tunnel testing.The experimental results of the percentage composition of O2were agreed with the calculation results,and the deviation was less than 5%,even approached to 0.4%.At present,with the working condition of Ma=2.6 and fuel injection,the main components at the exit of the scramjet combustor,such as O2,N2and CO2were measured directly.The apparent combustion efficiencies for different locations were acquired through the experimental results.The variation of the apparent combustion efficiencies,in a manner,was found to be agreed with the fuel distribution.

pulse combustion wind tunnel;scramjet;combustor;component analysis;sampling

V211.752

A

10.7638/kqdlxxb-2015.0130

0258-1825(2016)03-0362-06

2015-07-23;

2015-09-30

伍军*(1981-),男,四川广安人,硕士,助理研究员,研究方向:超燃冲压发动机试验技术.E-mail:beiley1981@163.com

伍军,谭宇,刘伟雄,等.气体取样分析在脉冲燃烧风洞试验中的应用[J].空气动力学学报,2016,34(3):362-367.

10.7638/kqdlxxb-2015.0130 Wu J,Tan Y,Liu W X,et al.Gas sampling and analysis in pulse combustion wind tunnel tests[J].Acta Aerodynamica Sinica,2016,34(3):362-367.