基于Moldflow对塑料模具曲翘变形的研究

朱海勇 白跃辉

摘 要:本文以一塑料制品为例,介绍Moldflow在塑料制件工艺分析过程中,怎样更好的进行网格化处理。通过对制件的曲翘变形有目的的分析,怎样确定最佳注塑浇口,来设置更合理的工艺方案,提高产品质量,使产品曲翘变形量大大减少。进而增加经济效益,凸显Moldflow的重要性。

关键词:Moldflow;曲翘;塑料模具

DOI:10.16640/j.cnki.37-1222/t.2016.07.242

塑料制品不但色彩多样、外形精美,而且成本低廉,经济耐用。因而塑料制品在我们生活中占得比重越来越大,已经深入到各行各业。但是塑料制件翘曲变形一直困扰这模具设计人员。塑料制件翘曲变形是指注塑产品的在注射成型过程中发生畸变不平,与产品的设计形状精度不符,是塑料模设计和注射生产中较难解决的产品缺陷。随着社会的发展,人们对塑料制品的美观和精度要求越来越高。比如平板电脑,汽车插接件等。产品翘曲变形程度已作为评价产品质量好坏的主要指标,成为模具设计者和生产企业必需关注与重视的因素。希望能在设计阶段找到可能产生的翘曲因素,尽而优化设计,最终减小产品的翘曲变形,满足产品设计的精度要求。

1 Moldflow软件

Moldflow软件功能非常强大,也得到了广泛认可,它可以精确度模拟塑料产品整个注塑过程。可在模具加工之前,得到优化设计方案;并且能够进行模拟分析,模拟塑料产品的注射、保压、冷却、变形等过程,进而准确预测可能出现的问题,优化注塑参数,最终缩短了模具开发周期。

Moldflow软件主要功能有:MPA(Moldflow Plastics Advisers),MPX(Moldflow Mold Xpert),MPI(Moldflow Part Insight)。快速试模分析,可以让设计人员预测产品注塑成型时的可能存在的问题,测试产品的工艺并对模具设计进行优化; 质量控制专家,提供了针对注塑参数设置并能进行参数优化,能够进行在线设置并修正工艺参数。质量控制专家是当前公认最好的模流分析软件。高级成型分析,是专业性很强的模流分析软件,它可以对产品和模具进行分析,并在计算机上对注塑全过程进行模拟分析,包括注射、保压、冷却、变形、结构应力、纤维取向等过程,设计师模具在设计阶段就找出产品可能产生的问题,提高试模的成功率,提高产品和模具设计的质量,优化注塑工艺,无论在广度和深度上都涵盖了 MPA的功能。

我们对制件进行网格化划分,通过网格统计表明匹配百分比为88.2%,相互百分比86.0%,通过网格修复保证自由边为0,交叉边配向不正确单元为0,相交单元为0,完全重叠单元为0,以确保后面分析的准确性。

我们对制件进行冷却水道设计,设定流向为X向。水道孔径为10mm,孔中心距离制件为12mm,数量为一道。接着我们通过对浇口位置进行分析发现,最佳节点为5887,因此我们设定浇注口如图1所示。

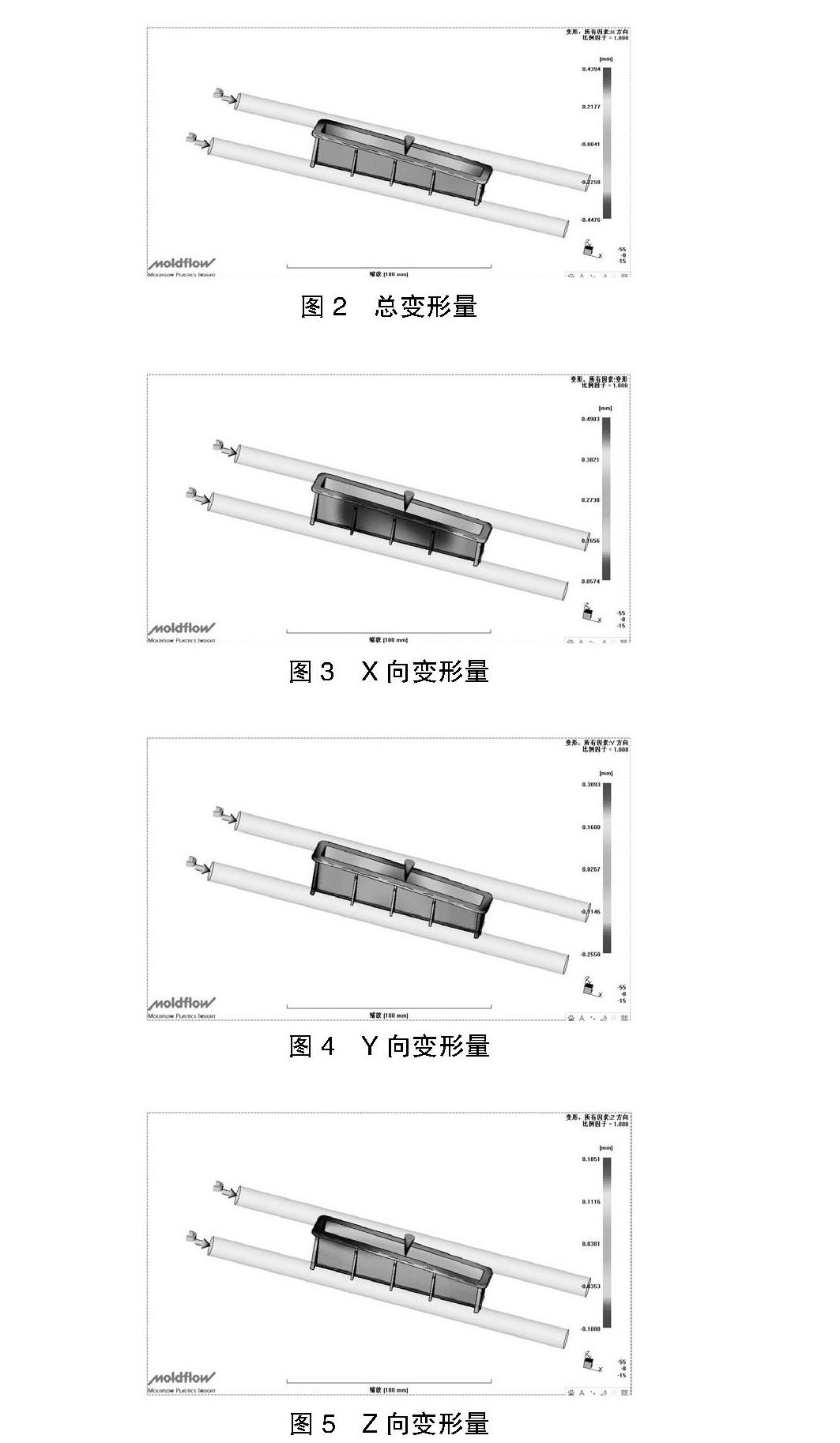

我们对工件材料进行设定,根据性能要求选举ABS。模具温度为80度,冷却时间为10秒,然后对制件进行流动+翘曲成型分析。分析结果为最大变形为0.49mm,变形量稍微偏大,如图2所示。X向变形量为-0.44-0.45mm如图3所示。Y向变形量为-0.25-0.31mm如图4所示。Z向变形量为-0.11-0.18mm如图5所示。

翘曲变形的原因很多,成因各已。比如模具温度原因,塑件模具型腔内部温度在不均匀。工件壁厚差异较大,在冷却冷却过程中温度不均匀,从而导致收缩的变形不均匀。工件在较厚方向冷却速快,在较薄处冷却速慢,也会造成翘曲变形。冷却时间不足,顶出温度偏高或顶出受力不匀所致。工件设计不合理,工件严重不对称。模具精度不良,表面粗糙以及定位不准确,导致制件易翘曲变形。注塑口位置不合理,注射工艺参数不佳收缩不均匀。模具型腔型芯不对称冷却,脱模后冷却不当。

2 产品的Moldflow分析

通过利用Moldflow分析我们发现,我们比较产品在X、Y、Z向变形量比较,很显然在X向变形为主要变形成因。要使本产品的曲翘变形量变小,最主要是控制本产品X向变形量。

通过本件形状分析发现此产品在X向较长,而且头部比别的部位厚了很多。从原来的注塑口浇注,会造成流动困难。因此我们认为翘曲变形主要原因为注射口位置设置不合理以及工件造型壁厚不均匀造成。于是对注塑口加以改进,变单一浇注口为双浇注口,改变原来一模一腔为一模多腔。然后对工件从新进行流动+翘曲成型分析,观察曲翘变形量是否发生较大改观,分析结果如图6所示。

通过浇注口的和一模多腔的改变,我们发现工件的分析结果为最大变形为0.048-0.37mm,X向变形量变为-0.37-0.37mm,Y向变形量为-0. 9 -0.9mm,Z向变形量为-0.11-0.16mm。变形量得到了明显改善,缩小变形量为24%,达到了预期目的。

通过利用Moldflow对细长插接件进行模流分析,可以得出以下结论。我们把模具的注塑口改为双浇注口并放在长得端部比较合理。同时我们改为一模多腔,可以大大改善曲翘变形,是变形量缩小20%以上。通过试模发现,工件可以达到使用要求,客户对工件比较满意。通过使用CAE的应用提高了模具的开发周期,减少了试模次数,提高经济效益。

CAE在塑料模具中的应用,必将引领模具设计的新潮流。为磨具设计人员提供一种非常总要的助手,提高产品质量。