基于无线通讯的斗轮机联锁控制

何超

摘 要:根据工作现场需要设计一套可以无线连接斗轮机和地面工作站的联锁控制系统。工作基础是结合PLC和数传电台的结合来实现无线通讯。设计内容主要包括硬件系统的连接和软件系统的程序设计。经过测试试验证明,系统安全可靠,而且成本较低,使用方便,可以在行业内推广使用。

关键词:PLC;无线通讯;斗轮机;联锁

DOI:10.16640/j.cnki.37-1222/t.2016.07.130

0 引言

在交通运输行业中,海洋航运是大型货物和重要原材料运输的主要运输方式。而海洋航运的中转站是码头,因此码头上货物装卸的效率对于整个航运甚至整个经济的运转至关重要。由于港口作业需要连续进行,一般需要对同时作业的两台斗轮机进行联锁控制。进行总控制的是设置在地面上的中央控制室地面工作站上的PLC。目前普遍使用电缆将控制室和斗轮机上的PLC进行连接,用以传输控制信号并进行数据的交流。但是在实际工作中经常会出现控制室的PLC与斗轮机上的PLC无法进行通讯,不能实现远程控制的情况。而一旦出现这样的情况就会影响物料装卸的速度和效率。后期需要投入巨大的资金和精力对电缆进行维修。因此需要通讯控制技术来实现对斗轮机的联锁控制,降低出现此类故障的频率,提高工作效率。

1 通讯系统的硬件设计

1.1 数传电台组网的理论计算

在本次设计中,被改造的的斗轮机的高度(地面距离顶端)h1≈26m,而地面中央控制室的房顶高度h2≈5m。根据雷达通视距离公式

D=4.12*(SQRT(h1)+SQRT(h2))

可知能够进行无线通讯的最大距离的理论值

D=4.12*(SQRT(26)+SQRT(5))≈30km

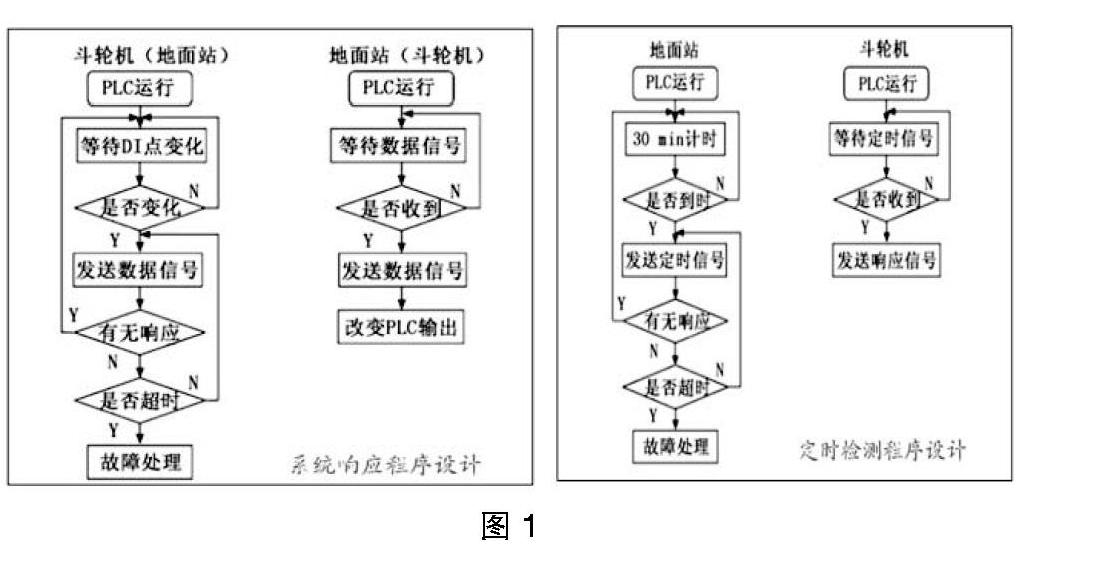

通过现场测量得到中央控制室地面工作站与斗轮机的实际距离为D1=2km。D1 由于电台所要求的信号强度在-85dBm左右,根据以上数据,截取30m长,电阻为50欧姆的电缆作为通讯系统的信号线。 1.2 PLC数字量的输入输出点 斗轮机的输入信号DI是控制室的输出信号DO。反之,斗轮机的输出信号DO就是控制室的输入信号DI。在正常工作中,斗轮机上PLC的数字量输入点一般有斗轮机启动和斗轮机准备就绪(装料或者卸料),当然还有地面或者斗轮机自身的故障信号。而斗轮机的数字输出点有地面站启动与停止,地面皮带运转与停止以及其他一些备用输入输出点。同时为了避免PLC的信号与其他系统的电气信号产生联系导致系统运行错误,这里使用特殊继电器对PLC信号进行隔离。 1.3 连接PLC与电台 斗轮机与地面站之间借助电台使用无线传输连接。而在斗轮机和地面站上,PLC通过转换器与电台连接。为了保障数据传输的速度同时满足数据信号长度,电台和PLC使用的串行接口不同,不同的接口不能直接进行连接,因此需要借助隔离转换器来连接电台和PLC。 2 系统软件设计 2.1 系统初始化程序的设计 在控制系统运行启动之前,需要先对无线通讯的两端的状态进行确认,避免因为状态不合适发送错误指令导致事故。在PLC每次运行前,对系统进行初始化,确保系统中的各个设备出于初始位置,能够根据传输指令做出相应动作。 2.2 系统响应程序(正常工作控制程序)的设计 在对系统进行初始化后就可以进入正常响应程序,也就1.2中提到的各种数字量的输入输出信号的交流与反馈。在PLC进行信号传输时普遍使用16进制进行以提高工作效率,而传输的信号一般就是2位16进制。当斗轮机的PLC的某一个数字量输入点状态发生变化的时候,系统就会通过无线通讯向地面工作站内发送一个信号。而地面站在接收到这个信号之后需要根据这个信号向斗轮机发出一个反馈信号,同时还要根据接收到的信号改变某一个对应数字量输出点的状态,从而控制某一设备进行响应的反馈动作。系统流程图如图1所示。 2.3 定时检测程序设计 在系统启动以后就出于一种无线通讯的状态下,为了避免出现有线通讯时的通讯中断或者故障的情况,需要对通讯状态进行检测以保障正常运行,因此设计定时检测程序,定时检测的时间间隔设定为半小时。首先地面工作站向斗轮机上的PLC发送检测信号,斗轮机接收到此信号后向地面工作站回复相应信号。如果地面站接收到响应信号,系统继续运行。反之,则通讯中断,面站继续发送检测信号等待斗轮机的回应并进入中断通讯的计时程序。第一次检测是在系统初始化之后进行,这时如果接收到斗轮机的响应信号,说明系统已经开始正常工作。定时检测程序的流程图如图所示。 2.4 断电报错及故障处理程序 为了避免地面工作站与斗轮机上PLC之间的通讯冲突,需要给系统设计断电报错系统以维持其正常运转。当地面站断电时,就无法向斗轮机发送控制信号,这时系统的执行设备可能就会停止在工作中间位,造成许多安全隐患。因此需要在地面工作站准备不间断电源应对断电情况。在地面站断电后,系统会自动使用不间断电源来执行断电报错程序。断电会使地面站PLC上的数字量输出点0.0复位,这种复位作为一种启动信号来激活地面PLC的断电报错程序。地面PLC此时会向斗轮机发送断电信号,而斗轮机上的PLC在接收到这个信号以后会通过电台向地面PLC发出响应信号,同时斗轮机也进入故障状态。 如果没有接收到就会继续向斗轮机发送断电信号,直至斗轮机PLC发回响应信号或者超过设置的时间停止所有工作。当然在地面站接收到这一响应信号之后就会启动故障处理程序。故障处理程序运行以后,只有故障位进行置位操作,其他所有数字量输出点都要进行复位。直到故障处理程序结束,所有数字量的输出位状态都不能改变以避免设备出现错误响应造成不必要的损失。 3 系统运行测试 3.1 有线通讯测试 数传电台和PLC之间是借助转换器进行有线连接。而实际上斗轮机上的PLC和地面站的PLC之间的数据交换信息交流采用的是非标准通讯协议。首先对这两台PLC的有线通讯进行测试,确保选用的PLC能够完成数据交换。由于在设计中使用的S7-200型号的PLC是使用RS485标准的串行接口,所以使用两头一样的9孔的PLC通讯电缆连接这两个PLC的串行接口。然后依次分别触发斗轮机和地面站上的对应的18个信号并记录地面控制站和斗轮机的反馈信号及动作。最终测试结果显示,所有的反馈信号和动作都与触发信号相符,PLC之间的有线通讯没有问题。 3.2 无线通讯测试 将整个设计的硬件设施装配完毕,软件程序上载完成以后对无线通讯进行测试。由于设备实际工作耗能较大,这里通过对比斗轮机与地面站之间发射和接收信号场强值的方法来模拟测试系统的无线通讯功能。经过测试可知,系统无线通讯功能正常,可以借助PLC和数传电台实现斗轮机和地面站之间的无线通讯。 4 总结 通过实际分析斗轮机的现场工作环境,判断频繁导致通讯故障的原因是在斗轮机装卸物料的过程中会不可避免的对有线通讯的电缆器件造成损坏。而之前的解决措施只是对问题进行修补,不能从根本上解决。本文设计的方案,不再使用容易破损的通讯电缆,而是借助PLC和数传电台进行无线通讯,不需要考虑电缆破损的问题。通过实地使用测试,该设计通讯功能良好,可以满足工作需要。降低了出现故障的可能,而且在后期的使用和保养时也降低了人力和财力成本。 参考文献: [1]方彦军,牛兴林.数传电台与MCGS工控组态软件通信研究[J].电力自动化设备,2005,25(06):38-40. [2]高飞.基于数传电台与PLC的锅炉状态预警系统设计[J].山西科技,2015,30(03):127-129. [3]郭荣祥,涂正宏,章鲁浩等.基于PLC和数传电台的无线遥控中继站的研究和实现[J].电气自动化,2013,35(0 1):23-24. [4]郝培军.斗轮机自动控制系统常见故障分析及对策[J].硅谷,2011,(20):189-190,164.