TBM盘形滚刀重复破碎与二次磨损规律研究

张厚美

(广州市盾建地下工程有限公司, 广东 广州 510030)

TBM盘形滚刀重复破碎与二次磨损规律研究

张厚美

(广州市盾建地下工程有限公司, 广东 广州510030)

摘要:秦岭隧道TB880E掘进机在施工过程中积累了大量宝贵而完整的滚刀磨损统计数据,为深入研究滚刀磨损规律和磨损机制提供了依据。从TB880E现场实测滚刀磨损数据入手,结合TB880E滚刀一次破岩体积的理论计算结果,建立了滚刀磨损量与一次破岩体积的关系;对滚刀单位破岩体积磨损量进行分析,得到了滚刀单位破岩体积磨损量与滚刀安装半径的关系曲线,总结出刀盘上滚刀磨损的4个区域,分析了不同区域滚刀磨损的机制;首次提出滚刀重复破碎与二次磨损的定量计算方法,得到了TB880E滚刀重复破碎体积与二次磨损量的分布规律。研究表明: 正面滚刀磨损的主要影响因素是一次破碎,而边缘滚刀的主要影响因素是重复破碎引起的二次磨损。

关键词:秦岭隧道; 隧道掘进机(TBM); 滚刀磨损; 破岩体积; 重复破碎; 二次磨损

0引言

硬岩掘进机(TBM)由于其破岩效率高、掘进速度快等优势,在长距离岩石隧道中得到越来越多的应用[1]。发达国家的隧道施工,一般优先考虑TBM法,只有在TBM法不适宜时才考虑采用钻爆法。我国应用TBM比较多的主要是铁路隧道和输水隧洞,如1995年开工的西康铁路秦岭Ⅰ线隧道、2008年开工的兰渝铁路西秦岭隧道、1997年开工的山西万家寨引黄入晋工程、2003年开工的辽宁大伙房水库一期输水隧道和2007年开工的四川锦屏二级水电站引水隧道等,这些工程采用的大多为敞开式TBM和双护盾式TBM[2]。

近年来,随着我国城市轨道交通的快速发展,TBM也开始在城市地铁隧道施工中得到应用,如2011年重庆轨道交通铜锣山隧道首次应用复合型TBM进行施工,这也是国内地铁领域首次应用TBM进行施工;2013年青岛地铁工程首次应用DSUC型双护盾硬岩隧道掘进机进行青岛地铁2号线海安路站区段施工。

TBM虽然具有掘进效率高的优点,但刀具磨损后将极大影响TBM掘进效率和施工成本。刀具磨损后同样的切深将需要更大的推力,粉末状岩渣的比例提高,破岩比能增加,掘进速度降低;同时刀具磨损到一定程度后,必须停机检查、更换刀具,降低了TBM的利用率。据统计,刀具检查更换耗时占总施工时间的比值可达4%~26%。此外,刀具损耗费用在TBM施工成本中占有很大的比例,如在秦岭隧道施工中,用于刀具的费用约占掘进施工费用的l/3[3]。

为此,有关学者和专家对TBM刀具磨损相关问题开展了大量研究。王旭等[3]对TBM滚刀磨损机制进行了比较深入的分析,找出了影响刀具磨损的主要因素;李刚等[4]、赵海鸣等[5]分别采用CSM试验模型以及基于磨料磨损对TBM滚刀磨损进行预测;张厚美等[6]、赵维刚等[7]研究了刀具异常磨损识别方法;H.P.Sanio[8]、J. Rostami等[9]等对TBM的性能预测模型进行研究;万治昌等[10]、赵战欣[11]和金艳秋等[12]对秦岭隧道、引洮工程等大量实际工程的TBM刀具现场磨损情况进行了研究,得到TBM滚刀磨损的一般分布规律;但目前对滚刀的重复破碎与二次磨损机制的研究还很少。

在众多研究中,西康铁路秦岭隧道是中国当时在建铁路干线中科技含量最高的工程[13],铁道部提出6类24个科研项目,组织众多设计、科研和施工单位进行联合科研攻关。到目前为止,秦岭隧道TB880E掘进机在施工过程中积累的大量刀具磨损统计数据仍是公开资料中可以查阅到的最完整、最宝贵的资料,其中所蕴含的大量信息和内在规律仍值得我们进一步挖掘、总结。

本文从TB880E掘进机滚刀磨损统计数据入手,结合滚刀破岩体积的理论计算,对滚刀磨损与切削破岩体积关系进行研究,深入研究滚刀重复破碎与二次磨损机制和规律,以期为刀具改进、刀具布置、刀具耗量预测等提供依据。

1TB880E掘进机概况

秦岭特长隧道位于陕西省长安县和柞水县境内,隧道设计为 2座基本平行的单线隧道 ,单线隧道长度 18.45 km。工程于1998年2月16日开工,至1999年8月22日贯通,历时18个月[10]。

秦岭隧道的岩石以混合花岗岩和混合片麻岩为主,占全隧道的80%以上,该类岩石以强度高、硬度大为特征 ,抗压强度平均在150 MPa左右,个别达300 MPa,抗拉强度6 MPa左右,岩石矿物中的石英含量占25%~30%[14]。

秦岭隧道采用德国维尔特公司(WIRTH)生产的TB880E型敞开式硬岩掘进机施工。掘进机刀具布置主要参数如下: 掘进机刀盘直径8 800 mm,刀盘上布置了71把直径432 mm的滚刀,其中中心滚刀(C1—C6)6把,刀间距84 mm;正面滚刀(1—51刀位)51把,刀间距65~70 mm;边缘滚刀(52—65刀位)14把,刀间距由52号刀的65 mm逐渐减少到边刀的31 mm,平均刀间距约65 mm。刀盘、刀具布置见图1。

图1 秦岭隧道TB880E型掘进机滚刀布置图(单位: mm)

2滚刀切削破岩体积的计算

工程上经常用破岩量来评价滚刀的耐用度,即用掘进机掘进某段隧道长度的总破岩体积除以总的刀圈耗用量来计算刀圈平均破岩量。这种评价方法计算比较简单,物理含义直观、明确,但评价指标比较粗糙,因为安装在刀盘上不同区域滚刀的破岩量是不同的,故需对各刀位滚刀的破岩体积分别进行计算。

设掘进机开挖直径为D,滚刀的贯入度为h,则刀盘旋转1周的破岩体积

V=π·D2·h/4。

(1)

设第i个滚刀在刀盘上的安装半径为Ri,该滚刀的切削槽断面积为Si,则刀盘旋转1周该滚刀的破岩体积

Vi=2π·Ri·Si。

(2)

式中Si为滚刀的切削槽断面积,可根据滚刀尺寸、贯入度以及相邻滚刀的刀间距等几何参数通过数值方法计算得到[15]。

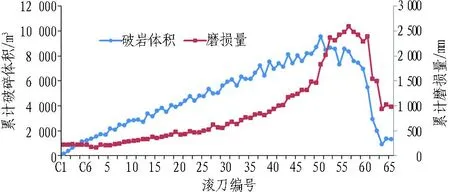

文献[15]采用数值计算方法对秦岭隧道TB880E掘进机贯入度为8 mm/r条件下,刀盘旋转一周各刀位滚刀破岩体积进行了计算,并将各刀位破岩体积与TB880E掘进5 621 m后各刀位滚刀的累计磨损量分布曲线进行了对比,两者趋势基本相同,见图2。

图2 TB880E滚刀磨损量和破岩体积分布曲线

Fig. 2Relationship between disc cutter wearing loss of TB880E TBM and rock crushing volume

3滚刀磨损量与切削破岩体积关系

文献[15]仅仅对TB880E刀盘旋转一周各刀位破岩体积与TB880E掘进5 621 m后各滚刀的累计磨损量分布曲线进行了对比,并未对两者的定量关系进行分析。为此将刀盘旋转一周各刀位滚刀的破岩体积(乘以5 621/h)换算为掘进5 621 m各刀位的累计破岩体积,由此得到滚刀磨损量与累计破岩体积关系曲线,见图3。

由图3可以看出,正面滚刀(1#—51#),随着滚刀安装半径的增大,滚刀破岩体积增大,滚刀磨损量也增大,两者近似服从指数函数关系

δ=126.9e0.000 1V。

(3)

式中: δ为滚刀磨损量,mm; V为滚刀破岩体积,m3。

回归相关系数R=0.972,两者高度相关。

边缘滚刀(52#—65#)磨损量与破岩体积也近似服从指数函数关系

图3 TB880E各刀位滚刀磨损量与破岩体积关系曲线

Fig. 3RelationshipbetweendisccutterwearinglossofdisccutterondifferentpositionsofcutterheadofTB880ETBMandrockcrushingvolume

δ=973.3e0.000 1V。

(4)

回归相关系数R=0.885,两者高度相关。

由图3可知,当破岩体积相同时,边缘滚刀的磨损量明显比正面滚刀磨损量大。当其他条件相同时,滚刀磨损量不仅与破岩体积有关,还与滚刀安装区域有关,且滚刀磨损量与破岩体积呈高度相关的指数函数关系,这为分区域根据滚刀破岩体积估算滚刀磨损量提供了可能。

4滚刀单位破岩体积磨损量分析

从上述分析可知,不同区域滚刀磨损量与破岩体积关系是不同的,将各刀位滚刀累计磨损量除以滚刀累计破岩体积,称之为滚刀单位破岩体积磨损系数,得到各刀位滚刀单位破岩体积磨损系数与滚刀安装半径的关系曲线,见图4。

图4TB880E滚刀单位破岩体积磨损系数与滚刀安装半径的关系曲线

Fig. 4Relationship between disc cutter wearing loss (mm/m3) and installation radius of disc cutter of TB880E TBM

由图4可以看出,滚刀单位破岩体积磨损系数与滚刀安装半径的关系曲线具有很强的规律性,总体上呈“U”型分布,但各段曲线趋势明显不同,可以依此将曲线分为以下4个不同区域:

1)Ⅰ区。位于刀盘中心区域,约有10把滚刀(C1—C6,1#—4#)。该区域滚刀安装半径小于742 mm,随着滚刀安装半径增加,滚刀单位破岩体积磨损量急剧减小。这是因为中心区域滚刀安装半径越大,滚刀滑移量越小,滚刀磨损就越小。

2)Ⅱ区。位于刀盘正面靠内区域,约有25把滚刀(5#—29#)。该区域滚刀安装半径为812~2 397 mm,随着滚刀安装半径增加,滚刀单位破岩体积磨损量基本不变。

3)Ⅲ区。位于刀盘正面靠外区域,约有19把滚刀(30#—48#)。该区域滚刀安装半径为2 462~3 632 mm,随着滚刀安装半径增加,滚刀单位破岩体积磨损量逐渐增大。

4)Ⅳ区。位于刀盘边缘区域,约有17把边缘滚刀(49#—65#)。该区域滚刀安装半径为3 697~4 225 mm,随着滚刀安装半径增加,滚刀单位破岩体积磨损量急剧增加。

经分析,上述滚刀单位破岩体积磨损量与滚刀安装半径关系近似为幂函数关系

δV=kδ·ρn。

(5)

式中: δV为滚刀单位破岩体积磨损量,mm/m3; ρ为滚刀在刀盘上的安装半径,mm; kδ、n为回归方程常数项。

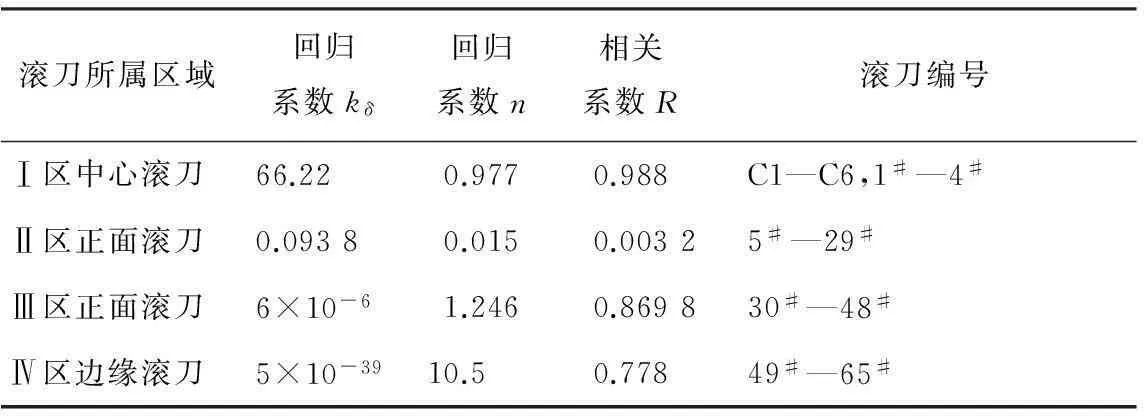

经过回归分析处理,不同区域曲线变化趋势不同甚至相反,除Ⅱ区外其余各区域的回归相关系数均很高,不同区域的回归参数见表1。

表1不同区域的回归参数

Table 1Regression coefficients of disc cutter at each zone on cutterhead

滚刀所属区域回归系数kδ回归系数n相关系数R滚刀编号Ⅰ区中心滚刀66.220.9770.988C1—C6,1#—4#Ⅱ区正面滚刀0.09380.0150.00325#—29#Ⅲ区正面滚刀6×10-61.2460.869830#—48#Ⅳ区边缘滚刀5×10-3910.50.77849#—65#

5重复破碎与二次磨损的概念及计算

5.1重复破碎及二次磨损的概念

在实际施工中,刀盘前方开挖面岩石被滚刀切削剥离形成岩渣后,将从开挖面与刀盘面板之间的空隙下落,堆积在刀盘与开挖面之间间隙的下半部,经铲斗刮入溜槽滑向皮带机排出。当铲斗磨损后,岩渣的堆积将变严重,导致外周滚刀对岩渣产生重复破碎,同时下落的岩渣也对滚刀产生二次磨损,滚刀安装半径越大(越靠外)的区域,岩渣散落越多,滚刀磨损就越严重。这就是滚刀单位破岩体积磨损量随滚刀安装半径增大而增加的主要原因。基于此,提出了一次破碎与重复破碎的概念。

1)一次破碎。指开挖面岩石受到刀具切削从岩体剥离形成岩屑的过程。这个过程对刀具造成的磨损称之为“一次磨损”。

2)重复破碎。指刀具一次破碎切削下来的岩屑未能及时排出,部分岩屑散落在刀盘面板与开挖面之间,使刀具对散落岩屑产生二次破碎或多次破碎。由此对刀具造成的磨损称之为“二次磨损”。

5.2二次磨损与重复破碎的计算方法

由图4可知,Ⅱ区正面滚刀(5#—29#)的单位破岩体积磨损量最小,且随着滚刀安装半径增大,滚刀单位破岩体积磨损量变化不大,说明该区域在岩渣堆积区高度以上。可以认为该区域滚刀的重复破碎体积很小,滚刀的二次磨损可以忽略不计。

以Ⅱ区正面滚刀单位破岩体积磨损量δVⅡ为基准(即假设该区滚刀只发生一次破碎,重复破碎磨损忽略不计),可根据其他区域滚刀的一次破岩体积计算出对应的一次磨损量

δi1=δVⅡ·Vi1。

(6)

式中: δi1为第i个滚刀的一次磨损量,mm; Vi1为第i个滚刀的一次破岩体积(可由文献[15]的方法计算得到),m3; δVⅡ为Ⅱ区正面滚刀单位破岩体积磨损量,由图4查得δVⅡ=0.1mm/m3。

将第i个滚刀的总磨损量减去一次磨损量即为滚刀重复破碎产生的二次磨损量

δi2=δit-δi1。

(7)

式中: δi2为第i个滚刀的二次磨损量,mm; δit为第i个滚刀的总磨损量,mm。

将式(6)代入式(7)可得

δi2=δit-δVⅡ·Vi1。

(8)

根据滚刀单位破岩体积磨损量δVⅡ可计算出滚刀单位磨损量破岩体积

VδⅡ=1/δVⅡ。

(9)

式中 VδⅡ为Ⅱ区正面滚刀单位磨损量破岩体积,m3/mm。

同样,以Ⅱ区正面滚刀单位磨损量破岩体积VδⅡ为基准,可根据第i个滚刀的二次磨损量δi2计算出对应的二次破岩体积(重复破碎体积)

Vi2=δi2·VδⅡ。

(10)

式中 Vi2为第i个滚刀的二次破岩体积(重复破碎体积),m3。

将以上相关各式代入整理可得

Vi2=(δit-δVⅡ·Vi1)/δVⅡ。

(11)

根据上述计算公式得到的TB880E各刀位一次破碎体积与重复破碎体积对比曲线见图5。

图5 TB880E各刀位一次破碎体积与重复破碎体积对比图

Fig. 5Comparison and contrast between initial rock crushing volume and repeated rock crushing volume of each disc cutter

由图5可见,从35#滚刀开始,各滚刀的重复破碎体积随滚刀安装半径增加而开始增大,据此可推断,35#滚刀安装高度处已开始出现少量岩渣堆积(或岩渣下落不畅导致岩渣密度较高),故可根据35#滚刀的安装半径与刀盘开挖直径推算出刀盘前方岩渣堆积高度

Hm=D0/2-Rn。

(12)

式中: Hm为刀盘前方岩渣堆积高度,mm; D0为刀盘开挖直径,D0=8 800mm; Rn为重复破碎体积开始增大处滚刀的安装半径(35#滚刀安装半径Rn=2 787mm)。

代入可得Hm=8 800/2-2 787=1 613mm。

另一方面,考察TB880E各刀位滚刀二次磨损占总磨损量的百分比曲线,见图6。

图6 TB880E各刀位滚刀二次磨损占总磨损量百分比

Fig. 6Secondary wearing loss in total wearing loss of each disc cutter of TB880E TBM

由图6可见,各刀位滚刀二次磨损占总磨损量百分比曲线也可分为以下4个不同区域。

1)中心滚刀是滑移磨损主导区,滚刀滑移磨损占总磨损量的45%~94%。

2)靠内正面滚刀是一次磨损为主区域,滚刀一次磨损占总磨损量80%以上。

3)靠外正面滚刀是混合磨损区,滚刀二次磨损约占总磨损量20%~50%。

4)边缘滚刀为二次磨损主导区,滚刀二次磨损约占总磨损量50%~90%,即边缘滚刀的二次磨损是一次磨损的1.4~9倍。

上述4个磨损分区与图4的4个区域划分基本对应。其中,一次磨损为主区域对应图4的Ⅱ区,滚刀二次磨损约占总磨损量比例波动比较大,但均在20%以下,这可以看做是统计误差范围,二次磨损可以忽略不计。当滚刀二次磨损占总磨损量比例大于20%时,可认为出现了比较明显的二次磨损。据此由图6可看出,40#滚刀二次磨损占总磨损量比例开始大于20%,据此推断40#滚刀安装半径处(40#滚刀安装半径为3 112 mm)开始出现明显的岩渣堆积,故刀盘前方岩渣堆积高度Hm=8 800/2-3 112=1 288 mm。

综合上述2方面的分析,可以推算出刀盘前方岩渣平均堆积高度Hm=1 288~1 613 mm。

由此可见,刀盘前方岩渣堆积高度较大,这个高度范围正是靠外测正面滚刀和所有边缘滚刀所在区域,该弧形区岩渣垂直下落不畅,故该区域滚刀二次磨损严重。

经与曾参加过秦岭隧道TBM现场施工技术人员讨论,证实在TB880E掘进机施工过程中,刀盘与开挖面之间间隙的下半部会出现岩渣堆积,但目前没有岩渣堆积高度实测值。

6结论与建议

本文从TB880E掘进机在秦岭隧道长距离硬岩段掘进的大量现场实测滚刀磨损数据入手,结合TB880E掘进机各刀位滚刀一次破岩体积的理论计算结果,建立了滚刀磨损量与一次破岩体积关系,得到了滚刀单位破岩体积磨损量与滚刀安装半径的关系,提出了滚刀重复破碎与二次磨损的概念以及不同区域滚刀磨损的机制,首次提出了滚刀重复破碎与二次磨损的定量计算方法。研究表明:

1)外周滚刀对散落岩渣产生重复破碎,并导致二次磨损,滚刀越靠弧形区,二次磨损越严重。

2)TB880E滚刀单位破岩体积磨损量与滚刀安装半径的关系曲线总体上呈“U”型分布,可划分为4个典型的磨损区域,其中重复破碎是边缘区滚刀磨损的主要因素。

3)滚刀破岩体积增加,滚刀磨损量增大,两者近似服从指数函数关系。当一次破岩体积相同时,边缘滚刀的磨损量明显比正面滚刀磨损量大。

4)施工过程应及时更换磨损铲斗,保持铲斗完好,避免岩渣在开挖面底部堆积,以减小滚刀的二次磨损。

5)在刀盘刚度满足要求的情况下应尽可能增加刀盘溜槽开口尺寸和数量,减少岩渣在刀盘与开挖面之间堆积。

6)增加边缘滚刀数量会增加重复破岩体积,降低破岩效率,建议在满足一次破碎的条件下适当减少刀盘弧形区滚刀数量。

参考文献(References):

[1]许占良.开敞式TBM在管涔山隧道施工的适应性研究[J].铁道工程学报,2007(8): 53-57.(XU Zhanliang. Research on the adaptability of open-type TBM in the construction of Guancen Mountain Tunnel[J].Journal of Railway Engineering Society,2007(8): 53-57. (in Chinese))

[2]王梦恕. 开敞式TBM在铁路长隧道特硬岩、软岩地层的施工技术[J]. 土木工程学报, 2005, 38(5): 54-58.(WANG Mengshu.Construction technique of open TBM for long railway tunnels in very hard or soft rock strata[J].China Civil Engineering Journal,2005, 38(5): 54-58. (in Chinese))

[3]王旭,赵羽,张宝刚,等.TBM滚刀刀圈磨损机理研究[J].现代隧道技术,2010,47(5): 15-19.(WANG Xu,ZHAO Yu,ZHANG Baogang,et al.Research on the ring wear mechanism of TBM disc cutter[J].Modern Tunnelling Technology,2010,47(5): 15-19.(in Chinese))

[4]李刚,朱立达,杨建宇,等.基于CSM模型的硬岩TBM滚刀磨损预测方法[J].中国机械工程,2014,25(1): 32-35.(LI Gang,ZHU Lida,YANG Jianyu,et al. A method to predict disc cutter wear extent for hard rock TBMs based on CSM model[J]. China Mechanical Engineering,2014,25(1): 32-35.(in Chinese))

[5]赵海鸣,舒标,夏毅敏,等.基于磨料磨损的TBM滚刀磨损预测研究[J].铁道科学与工程学报, 2014,11(4): 152-158.(ZHAO Haiming,SHU Biao,XIA Yimin,et al.Study of wear prediction for TBM cutter based on abrasive wear model[J].Journal of Railway Science and Engineering, 2014,11(4): 152-158.(in Chinese))

[6]张厚美,区希,易觉.运用盾构掘进参数跟踪判断滚刀损坏的研究[J].现代隧道技术, 2014,51(4): 121-126.(ZHANG Houmei,QU Xi,YI Jue.Tracking and determination of cutter damage based on the driving parameters of a shield[J].Modern Tunnelling Technology,2014,51(4): 121-126.(in Chinese))

[7]赵维刚,刘明月,杜彦良,等.全断面隧道掘进机刀具异常磨损的识别分析[J].中国机械工程, 2007,18(2): 150-153.(ZHAO Weigang, LIU Mingyue,DU Yanliang,et al. Abnormal cutter wear recognition of full face tunnel boring machine(TBM) [J]. China Mechanical Engineering, 2007,18(2): 150-153 .(in Chinese))

[8]Sanio H P.Prediction of the performance of disc cutters in anisotropic rock[J].International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1985,22(85): 153-161.

[9]Rostami J,Ozdemir L,Nilson B.Comparison between CSM and NTH hard rock TBM performance prediction models//[C]Proceedings of Annual Technical Meeting of the Institute of Shaft Drilling Technology.Las Vegas: Institute of Shaft Drilling Technology,1996.

[10]万治昌,沙明元,周雁领.盘形滚刀的使用与研究(1):TB880E型掘进机在秦岭隧道施工中的应用[J].现代隧道技术,2002,39(5): 1-11. (WAN Zhichang, SHA Mingyuan,ZHOU Yanling. Study on disk cutters for hard rock: Application of TB880E TBM in Qinling Tunnel[J].Modern Tunnelling Technology, 2002,39(5): 1-11.(in Chinese))

[11]赵战欣. 西秦岭长大隧道TBM盘形滚刀磨损分析[J]. 建筑机械化, 2014(1): 79-81.(ZHAO Zhanxin.Wear analysis of TBM disc cutter in West Qinling super long tunnel[J].Construction Mechanization,2014(1): 79-81. (in Chinese))

[12]金艳秋,刘志华,杨亮,等.引洮工程9号隧洞TBM滚刀磨损原因分析[J].建筑机械化,2011(6): 79-81.(JIN Yanqiu,LIU Zhihua,YANG Liang,et al.Analyzing the cause of TBM disc cutter worn in Tao River diversion project No.9 tunnel[J].Construction Mechanization,2011(6): 79-81.(in Chinese))

[13]楼文虎, 舒磊. 中国第一座特长越岭隧道: 西康铁路秦岭隧道[J]. 铁道工程学报, 2005(增刊1): 185-191.(LOU Wenhu,SHU Lei.The Chinese extra-long mountain ridge tunnel: Qinling tunnel in Xi’an-Ankang railway[J].Journal of Railway Engineering Society,2005(S1): 185-191.(in Chinese))

[14]赵文华.TB880E掘进机在各类围岩中掘进参数的选择[J].铁道建筑技术,2003(5): 16-18.(ZHAO Wenhua. Selection of parameters for TB880E TBM (Tunnel Boring Machine) under various types of rock[J].Railway Construction Technology,2003(5): 16-18. (in Chinese))

[15]张厚美.TBM的掘进性能数值仿真研究[J].隧道建设,2006,26(增刊2): 1-7. (ZHANG Houmei.Study on numerical simulations of performance of tunnel boring machines(TBM)[J].Tunnel Construction,2006,26(S2): 1-7. (in Chinese))

Study on Relationship Between Repeated Cutting and Secondary Wear of TBM Disc Cutter

ZHANG Houmei

(GuangzhouMunicipalDunjianUndergroundConstructionEngineeringCo.,Ltd.,Guangzhou510030,Guangdong,China)

Abstract:Much valuable and complete disc cutter wearing data of TB880E TBM used in Qinling tunnel have been accumulated, which can provide reference for further study on disc cutter wearing mechanism. In this paper, the relationship between disc cutter wearing loss and initial rock crushing volume is studied based on disc cutter wearing data and theoretical calculation results of initial rock crushing volume of TB880E TBM. The relationship between the rock crushing volume (mm/m3) and installation radius of disc cutter is analyzed. The disc cutter wearing mechanism of 4 wearing zones on cutterhead are analyzed. The quantitative calculation method for secondary wear of disc cutter induced by repeated rock crushing is proposed for the first time; and then the relationship between repeated rock crushing volume of TB880E TBM and secondary disc cutter wearing is obtained. The study results show that the initial rock crushing is the main factor for the wearing of frontal disc cutter; the repeated rock crushing is the main factor for the secondary wearing of edge disc cutter.

Keywords:Qinling Tunnel; tunnel boring machine(TBM); disc cutter wear; rock crushing volume; repeated rock crushing; secondary wear

中图分类号:U 45

文献标志码:A

文章编号:1672-741X(2016)02-0131-06

DOI:10.3973/j.issn.1672-741X.2016.02.002

作者简介:张厚美(1966—),男,福建永泰人,2000年毕业于同济大学,岩土工程专业,博士,教授级高级工程师,现从事盾构隧道施工技术研究及施工项目管理工作。E-mail: dr.zhanghm@139.com。

收稿日期:2015-08-21; 修回日期: 2015-09-17