35 t/h热风冲天炉熔炼工艺特点及铁液质量控制

于子海,鲍俊敏,杜纪柱,乔进国(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261100)

35 t/h热风冲天炉熔炼工艺特点及铁液质量控制

于子海,鲍俊敏,杜纪柱,乔进国

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261100)

摘要:介绍了35 t/h热风冲天炉的组成系统。冲天炉熔炼工艺则具有自动配料、热风供应、炉气分析、富氧送风等特点。熔炼所获得的铁液温度稳定在1 500~1 550 ℃,化学成分稳定,生产的灰铸铁具有良好的石墨形态。

关键词:热风冲天炉;熔炼工艺;铁液质量

冲天炉是广泛应用的一种熔铸铸件的熔炼设备,随着我国铸造业的快速发展,冲天炉有迈向大型化、低焦耗、高技术含量(自动化)、少污染、低成本方向发展的趋势[1]。目前,我厂熔炼二车间熔炼所用冲天炉为KKG公司生产的35 t/h热风水冷富氧长炉龄冲天炉,信息技术、电子技术的应用提高了冲天炉熔炼铁液的质量和稳定性。本文将阐述此冲天炉熔炼特点及应用。

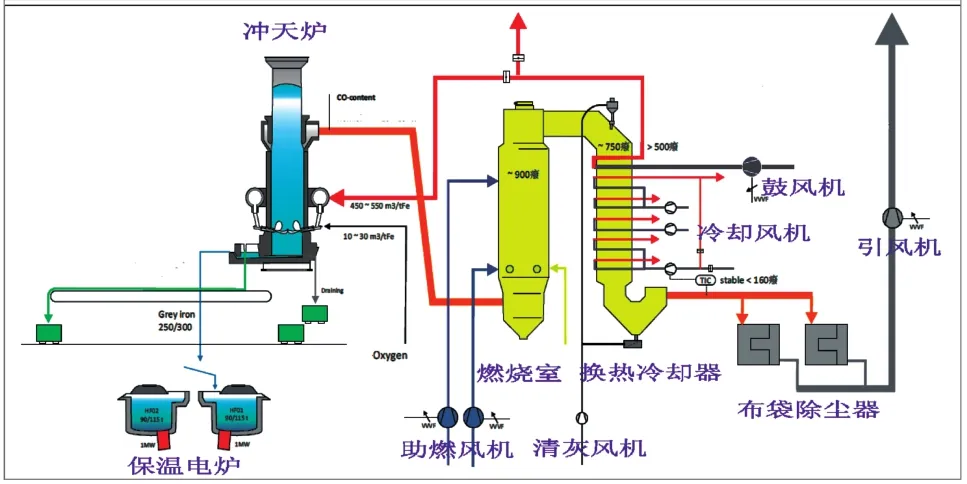

1 冲天炉系统组成

35 t/h热风水冷富氧长炉龄冲天炉包括如下几个系统:炉体系统、冷却水系统、原料配料系统及加料系统、鼓风系统、热风系统、炉气冷却系统、除尘系统、电气控制系统等。

图1 冲天炉构造

2 冲天炉熔炼工艺特点

2.1自动配料系统

冲天炉熔炼的炉料分为金属料(废钢、回炉料、生铁)、焦炭及辅料。金属炉料、焦炭及辅料均可实现全自动配料、加料。

金属料由三个金属料斗和三个振动给料机向集中称重料斗配料。称重料斗再通过由位置开关控制的气动翻板阀将炉料装入加料筐。计算机自动记录由金属料振动给料机给出的实际金属料的质量,金属料的配料质量偏差由下一次配料指令补偿,对熔炼工艺没有影响。

焦炭和辅料卸入地下的卸料斗,通过倾斜皮带输送,再由双向旋转皮带装置分配入相应的料仓。焦炭和辅料由振动给料器从料仓里下料,在另一个秤重料斗中秤重,秤好后加入料筐。

2.2热风供应

冲天炉热风供应不仅充分利用了冲天炉熔炼所产生炉气的余热,提高了冲天炉的热效率。同时由于冲天炉热风的供应,强化和改善了冲天炉熔炼的冶金功能。无论是对提高铁液温度,改善铁液质量,减少元素烧损,降低焦耗还是提高熔化率都具有显著效果。

冲天炉热风供应是通过燃烧室和热交换器实现的。冲天炉熔化过程产生的炉气由引风机引出过滤出大颗粒烟尘后吹入冲天炉的燃烧室,在燃烧室进口处与助燃空气混合,为保证炉气燃烧,燃烧室下部安装有两个预热烧嘴。燃烧室内,对燃烧后气体的温度有两个测量点。通过调整冷却风机及预热烧嘴的功率自动调节燃烧室的温度,将燃烧室内燃烧后的气体温度控制在900~950 ℃范围内。燃烧后的高温气体上升至燃烧室的调节区后混入冷却空气,在进入热交换器之前将温度调节到750 ℃。在热交换器中,鼓风机送来的冷风由一个管束式热风换热器加热至成500~550 ℃的热风,热风由水冷铜制风嘴送入冲天炉燃烧区。

2.3炉气分析仪

冲天炉的炉气含有:氮(N2)、氧(O2)、二氧化碳(CO2)、一氧化碳(CO)。此外还有少量的水蒸气(H2O)及二氧化硫(SO2)。在这些组成中,N2是中性的,O2、CO2是氧化性,CO属于还原性气体。由于炉气成分直接反映了冲天炉的燃烧状况,因此炉气的检测对冲天炉熔炼有很重要的指导作用。

冲天炉内各处的炉气成分是不同的,冲天炉炉气分析仪的测量点在燃烧室前的入口管道上,主要测量CO,CO2,H2,O2等气体。对CO 的测量可以帮助优化操作和降低焦炭消耗。测量O2可以精确计算出助燃气体的补充量。测量H2可以帮助确认是否有意外的漏水进入到冲天炉内,这是决定是否停炉的安全指标之一。

2.4富氧送风

冲天炉系统配有鼓风富氧装置,在冲天炉熔炼中富氧送风对进一步改善渗碳、减少烧损、提高铁液质量等有一定成效,尤其在冲天炉生产刚开始阶段,运用富氧送风对提升铁液温度,迅速出铁及出渣有很大帮助。

3 铁液质量控制

铁液质量控制,包括铁液常规元素含量及其波动,铁液出炉温度,铁液气体和夹杂物含量,以及炉料遗传因子的掌控等,人们更深层次地着眼于铁液与铸铁组织和性能等的关系方面[2]。

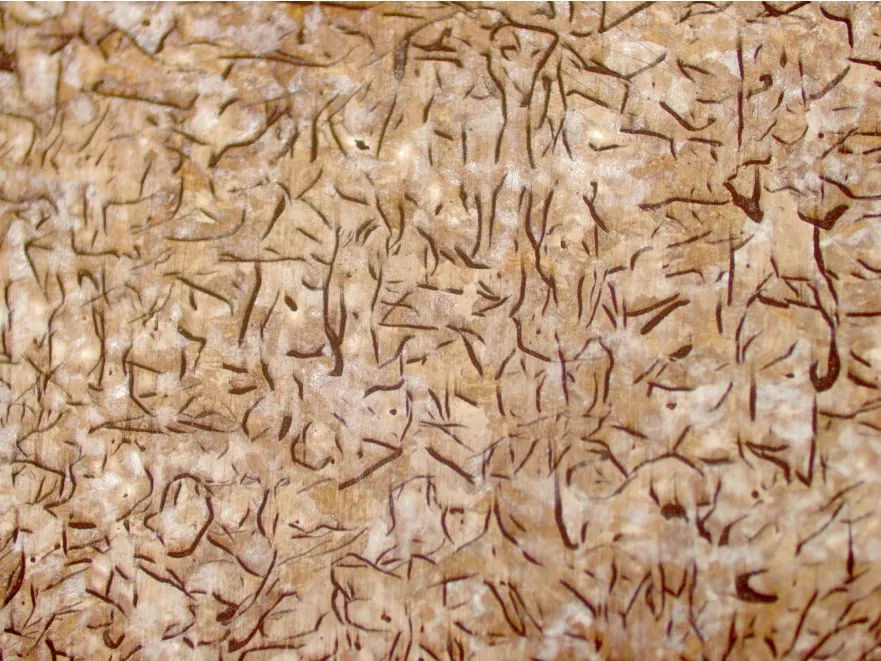

3.1铁液碳含量的控制及铸件石墨形态

铸铁与钢之所以不同,是因为有了石墨的存在,对石墨形态的控制,就是铸铁熔炼过程控制关键之一,因此冲天炉熔炼铁液碳含量的控制对铸铁生产有很重要的影响。

冲天炉内同时发生着脱碳和增碳两个过程。影响铁液含碳量的主要因素包括焦炭的质量及其用量,送风参数(风量、风压、风温),富氧量,熔渣状况和炉料配比。通过调控底焦高度、层焦量、风量、富氧量和炉料配碳量可控制铁液含碳量。

炉料主要由废钢、生铁及回炉料组成,由于生铁本身含有粗大的石墨片,而石墨的熔点在2 000 ℃以上,在熔炼过程中不能熔尽,在结晶过程中使石墨变得粗大,同时废钢的使用量直接与铸件的强度相关,提高废钢用量可提高铸件的抗拉强度。冲天炉炉料配比质量分数控制为,废钢:60%~70%,生铁:10%~15%,余下为回炉料。根据我厂生产铸件牌号的需求,铁液出炉碳含量控制范围为3.20%~3.40%(质量分数)。在此条件下熔炼获得铁液配合一定的孕育处理所浇注的铸件具有良好的石墨形态。图2所示为我厂生产某HT300铸件的金相组织,石墨为A型,片长为4级。

图2 HT300铸件金相组织

3.2铁液硅、锰的烧损

铁液中硅、锰元素的氧化烧损,是鼓风中的氧气和炉气中的二氧化碳直接与铁料、铁滴表面层中的硅、锰发生的氧化反应或者铁液中的硅、锰与熔解于铁液中的氧化铁发生的氧化反应。

热风冲天炉能有效控制硅、锰的烧损。首先,冲天炉燃烧后的炉气在热交换器中进行充分燃烧并利用来加热鼓风,故不必再为了充分利用焦炭的能量而追求焦炭充分燃烧,生产中调控冲天炉熔化状况使冲天炉炉气保持氧化性尽量低则可减少硅、锰元素的氧化烧损。其次,合金元素与氧的亲和力都随温度的升高而降低,富氧送风和热风供应能有效的提高送风温度,降低硅、锰的氧化烧损。 此冲天炉硅元素烧损率为10%~20%,锰元素烧损率为10%~15%。

3.3铁液出炉温度

生产实践中对于铁液温度的控制原则为:“高温出炉,低温浇注”。足够高的铁液出炉温度有利于稳定化学成分波动范围、消除石墨遗传性、减少合金元素氧化烧损、消除铸造缺陷(气孔、缩孔、缩松等)、抑止增硫等作用。

冲天炉熔炼铁液出炉温度与冲天炉炉况、层铁焦比、底焦高度、风量等多个因素有关。我厂冲天炉由于热风供应及富氧等手段可使铁液的出炉温度范围达到1 500~1 550 ℃,尤其富氧的应用可以在冲天炉开始熔炼阶段迅速提升铁液温度。

3.4铁液硫、磷含量

实践表明,铁液硫含量过低或过高对铸件性能都不好。铁液中硫主要来源于金属炉料和焦炭,其中铁液中50%以上的硫来源于焦炭。控制金属炉料及焦炭含硫量是控制铁液硫量的关键,另外,由于热风冲天炉铁液温度高、氧化性低对于铁液脱硫有一定作用,故综合可将铁液硫含量控制在0.06%~0.12%。冲天炉熔炼过程中磷量的控制主要是从金属炉料着手,铁液含磷量在0.03%左右。

4 结论

(1)35 t/h热风水冷富氧长炉龄冲天炉熔炼具有如下工艺特点:自动配料、热风供应、炉气分析、富氧送风等。

(2)冲天炉熔炼所获得的铁液质量好,碳含量稳定且石墨形态良好,硅、锰烧损较低,硫、磷含量合适,铁液出炉温度高。

参考文献

[1] 任树勇,郑喜龙. 冲天炉熔炼特点与技术应用[C]. 第十二届全国铸造年会暨2011中国铸造活动周论文集,2011.

[2] 钱立. 冲天炉的优质熔炼问题[J].铸造,2013(6).

[3] 乔进国,李孝艳,王安家,庄肃栋.35 t/h热风水冷长炉龄冲天炉及其应用[J].中国铸造装备与技术 ,2014(1).

[4] 于海生,王安家,乔进国,葛世超. 冲天炉稳定熔炼优质铁液的工艺控制要点[J]. 中国铸造装备与技术,2009(2).

业界资讯 Information

大连理工大学举办“永冠杯”大学生铸造工艺设计大赛校内选拔赛

“永冠杯”第七届中国大学生铸造工艺设计大赛是由中国机械工程学会铸造分会、教育部高等学校机械学科教学指导委员会、中国机械工业教育协会、铸造行业生产力促进中心等单位联合主办的国家级比赛。大赛目的在于鼓励在校学生学习铸造专业知识,提高实际操作技能,为学生提供社会实践活动的平台,为就业创造有利的条件和机会。

为了相应大赛号召、提高科技创新水平,鼓励在校学生学习铸造专业知识,选拔优秀参赛作品,大连理工大学材料科学与工程学院举办了“永冠杯”第七届中国大学生铸造工艺设计大赛的校内选拔赛。经过一个多月的宣传,数十支参赛队伍报名参加比赛,为了让参赛选手更充分的了解大赛意义内容和比赛经验,他们举办了铸造大赛启动大会和宣讲会。

第一场宣讲会于2015年12月16日材料馆213举行。首先,王同敏教授跟大家细致又不失风趣地介绍了“永冠杯”的比赛来历、参赛规则及要求。王老师表示:“从2009年至今“永冠杯”铸造工艺设计大赛报名人数越来越多,含金量也越来越高,大连理工大学曾经多次在大赛中取得一、二等奖的好成绩,希望大家在今年的比赛中能够再创佳绩。”

王桂芹教授讲解了材料成型工艺的专业知识以及铸造工艺所学知识的具体应用,还强调了工艺图的重要性以及铸造工艺设计的基本步骤

刘兵老师结合本届大赛本科生组的A、B、C、D四个命题铸件向大家介绍了“永冠杯”今年和之前几年的区别以及工作步骤。

第二场宣讲会于12月17日晚6点在材料馆307举行,与第一次宣讲会不同的是本次宣讲会以沙龙的形式开展,大家聚集在材料管的教室来聆听三位学长宝贵的经验。

通过两次宣讲会与经验交流会,参赛的同学们已经对本次大赛有了一个比较全面的了解,也获得了一些参赛的经验。

(摘自中国机械工程学会铸造分会官网)

Melting process feature of 35 t/h hot-blast cupola and control the quality of liquid iron

YU ZiHai, BAO JunMin, DU JiZhu, QIAO JinGuo

(Weichai Power(Weifang) Casting & Forging Co.,Ltd., Weifang 261100, Shandong, China )

Abstract:The key construction of a 35 t/h hot-blast cupola used for iron melting was introduced. The melting process features of hot-blast cupola were automatic scrap batching, hot air supply, gas analyzer. The temperature of liquid iron can be stabilized at 1 500~1 550 ℃. The composition of the liquid iron is stable. The gray cast iron has better graphite morphology.

Keywords:hot-blast cupola; melting process; quality of liquid iron

作者简介:于子海(1967—),男,主要从事铸造熔炼工艺技术工作.

收稿日期:2015- 09- 02

DOI:10.3969/j.issn.1 006-9 658.2016.01 .01 6

中图分类号:TG243+.1;

文献标识码:A;

文章编号:1 006-9 658(201 6)01 -0046- 03

稿件编号:1509- 1054