影响阳极铜浇铸模使用寿命的因素探讨

李枫,沈强华,马涛,孙安平,陈雯(昆明理工大学,云南昆明 650093)

影响阳极铜浇铸模使用寿命的因素探讨

李枫,沈强华,马涛,孙安平,陈雯

(昆明理工大学,云南昆明 650093)

摘要:介绍了阳极铜模失效的基本形式和机理,对影响铜模使用寿命的主要因素进行了分析,指出阳极铜里杂质的存在、浇铸气孔的产生、模温控制及脱模剂性能的单一是影响铜模使用寿命的主要因素,并探讨了提高模具使用寿命的措施。

关键词:铜阳极板;模具寿命;失效;浇铸

0 前言

国内火法炼铜流程中的阳极铜浇铸通常采用圆盘浇铸机,使用的模具大致分为钢模、阴极铜压铸铜模、阳极铜浇铸铜模。钢模性能稳定,抗冲击性及耐腐蚀性优异,不需用脱模剂,但是失效后修复和重铸的难度大;采用阴极铜通过压铸方式制成的铜模,表面平整光滑,质地均匀,使用寿命长,但是阴极铜压铸成本高[1];采用阳极铜浇铸铜模有设备简单、浇铸成本低、铜模失效之后回炉方便的优点,尽管阳极铜模使用寿命偏短,还是为大多数炼铜企业采用。

铜模的使用寿命直接影响到模具的维修和加工成本,关系到其所浇铸的阳极板物理规格,对电解作业的技术经济指标也产生重要影响。提高铜模质量、延长铜模的使用寿命是炼铜企业关注的问题。本文以阳极铜浇铸铜模为研究对象,重点讨论阳极铜模失效的原因、分析影响其使用寿命的因素。

1 阳极铜模失效的形式与原因

1.1阳极铜模失效的形式

1.2阳极铜模失效的原因

1.2.1阳极铜模变形的原因

(1)铜模材料软化:铜的软化温度小于200 ℃,浇铸过程中,铜模温度多在200 ℃以上,由于铜模冷却、散热较差,铜模材料会发生软化,强度下降[2]。

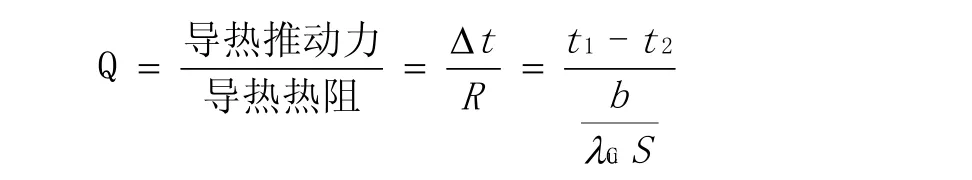

传热受温差、材料导热率、材料厚度共同影响。对于厚度为b、面积为S、温差为Δ t的平壁传热,有导热速率:

式中,λ为Cu铜的热导率,取值383.8 W/m·K。同样条件下,材料(阳极铜模)越厚,热阻越大,导热速率越小,铜模越易软化。

(2)铜模材料蠕变:金属材料的另一失效形式为蠕变,它发生在温度大于0.3Tm(熔点温度)的条件下。因为Cu的熔点温度Tm=1 356 K,所以在高于407 K时蠕变已经非常显著。而已经实测到浇铸时铜模的外延已经达到473 ℃。铜模材料发生蠕变造成铜模变形和强度下降。

(3)热应力:现有冷却系统对铜模冷却不充分、不均匀,每个圆盘设有底部冷却喷头,但不能调节其个数、水量、位置,铜模内、外侧温度差大,铜模在不均衡受热情况下产生内应力不均造成变形、开裂。而且铜模无系统的预热处理,每炉出料时间间隔较大,铜模在此周期间温度变化也较大,造成铜模应力累积增加,产生较大的内应力,造成模具的断裂。

1.2.2阳极铜模的粘连原因

1.2 方法 所有入选者均于清晨空腹采血6 mL,分装入两个无热源及内毒素的清净试管,一管送生化检验室用免疫比浊法测定肝功、空腹血糖、血甘油三酯、血尿酸,并用酶联免疫吸附法检测肝炎血清标志物,另一管选用EDTAK2管,抽血2 h内送流式细胞术检验室检测CD4+CD25+T细胞百分率(检测试剂购自贝克曼库尔特公司,CD4-FITC编号YZB/FRC 0773-2011,CD25-PE编号YZB/FRC 0041-2011,均为100测试/瓶)。严格按照说明书进行操作。

铜模与铜液(阳极板)发生粘连的部位基本都在以铜液与铜模初始接触点开始沿最大流动方向(纵向)长约100~150 mm、宽50~80 mm的范围内,发生粘连的原因:(1)相似者相溶造成铜模与铜液相溶;(2)脱模剂隔离效果欠佳。

1.2.3铜模分层、开裂的主要原因

如果浇铸铜模时不能一次完成一个铜模的浇铸(浇铜模包子容积小于铜模),则容易造成铜模气孔较多和分层的缺陷。铜模经过反复的热冲击(热胀冷缩)以及机械冲击产生材料疲劳,最后导致铜模产生开裂、起皮,进而失效。

阳极铜里杂质的影响。用阳极铜浇铸出的铜模与阴极铜浇铸出的铜模本质差异在于铜的结晶组织。阳极铜里含有杂质较高,由于铜液里铅和铋的溶解度很小,固态时铅在铜中的溶解度不超过0.10%[3],所以两者是机械混合物。铜铅结晶温差大,铜在960~1 000 ℃开始结晶,而铅要降温到326 ℃才结晶,铜凝固时产生的收缩力将液态铅向结晶顺序方向驱赶,形成顺序偏析。如果铅呈连续的网状或枝晶状组织,而不是球状或点块状组织,则铅将铜晶体分割成许多碎块,在阳极板连续浇铸过程中阳极母模反复温变,母模上部的铜晶体界面容易出现热脆,加速母模损坏。阳极铜里的铋产生的危害与铅一样。阴极铜里铅铋杂质极少,用阴极铜制备的母模铜结晶组织完整,使用寿命更长。

现行的用阳极铜浇铸铜模工艺会在铜模中产生明显的气孔,铜模里的这些缺陷在以后浇铸阳极板过程中,随着热应力及内应力的变化而扩大,最终导致铜模开裂、变形而失效。

另外,铜液温度过高、浇包与铜模空间位置不合理出现铜液冲击力大和冲击点集中也是导致铜模使用寿命短的因素。

2 提高阳极铜浇铸铜模寿命的措施探讨

2.1阳极铜有害杂质的行为控制

提高阳极铜模的寿命,生产实践中要关注母模及阳极板浇铸过程中影响铜结晶组织的关键因素,力争降低阳极铜里的铅铋含量,并对阳极铜里的残留铅在浇铸时的结晶行为进行控制,得到球状、点块状的铅结晶组织,提高母模质量,也能降低阳极板耳部脆断现象。

2.2阳极铜浇铸气孔率的控制

一般情况下,金属铜液中能溶解一部分的气体,如氢气、氧气、二氧化硫等。在铜液冷却成型时,溶解在铜液中的气体则会从铜液内部往金属结晶界面的边界大量富集,最后在铜固液两相界面之间的合适的位置聚集长大形成气泡[4]。根据冷凝条件的不同,一部分气体在形成气泡之后会逐渐聚集形成大气泡然后从液体表面逸出造成铸件表面有气孔;另一部分气体在形成气泡之后没能及时从液相面逸出则会停留在成型的铸件内部造成内部空洞。当气泡附着在逐步向液体推进的固体表面而长大时,如果长大的速度与界面向前推进的速度相等,将会形成长轴与界面相垂直的柱状气孔;当界面推进速度快于气泡的成长速度时,气泡将被固体封闭而形成球形气孔造成球形空洞[5],铜模表面的气孔直接影响到阳极板的表面物理规格[6]。

目前在金属液中除去气体的方法主要有惰性气体法、氧化除气法、真空除气法。

惰性气体法主要使用的是氮气(N2)和氩气(Ar),这类气体既不溶于铜,也不与铜发生化学反应。以氮气为例,使用不锈钢钢管以一定的压力将纯净氮气吹入熔体深处,使铜熔体内气泡中的氢气分压趋近于零,而溶于气泡附近熔体中的氢气分压远大于零,基于氢气在气泡内外分压之差,这样就会使气泡周围溶于熔体中的氢不断向气泡内扩散,而后随着气泡的上升、逸出排除到大气中,达到除气的目的[7]。这种方法还有助于铜液中氧化杂质的上浮。

2.3脱模剂性能的优化

在选择脱模剂时要求脱模剂热稳定性好高温下不易分解;要求其附着力强,脱模剂只有扎实的附着在铜模上才经得住高温铜液的冲刷从而发挥隔离作用;另外还要求其化学性质稳定不与高温铜液发生反应。改进现行脱模剂性能,浇铸过程中在铜模表面形成适宜的脱模剂涂层,涂层与铜模附着牢固,不易被铜液冲散,在铜液高温的作用下,能烧结形成平整致密的烧结层(陶瓷化烧结膜),附着于铜模表面,既能保护铜模,又能在铜模与阳极板间起到完全的隔离效果,使阳极板与铜模易于分离,降低阳极板粘膜情况的发生,保护铜模,延长铜模使用寿命,提高阳极板外形质量。

2.4重视新铜模表面修复

对新母模进行表面修复,采用耐高温、耐酸蚀、不与熔融铜起反应的塑性料处理母模,弥补浇铸过程中气孔带来的缺陷。

3 结论

用阳极铜浇铸出来的铜模使用寿命偏短,原因是多方面的,为了延长其使用寿命和提高阳极板质量,加强粗铜火法精炼的脱杂深度包括脱气是很有必要的;脱模剂功能的强化、新铜模表面缺陷的修复以及对铜模进行降温的顶水和底水喷淋要创造出合理的冷却场,均有助于延长铜模寿命;铜液温度控制、铜模结构设计和铜模三点式支撑力矩优化也会对铜模使用寿命有影响。炼铜企业火法精炼车间在现有流程的基础上,进行适当的技术提升,有望将阳极铜浇铸铜模的使用寿命明显延长。

参考文献

[1] 赵大军. 纯铜浇注铜阳极模铸件的裂纹及气孔浅析[J]. 特种铸造及有色合金, 2010 (3): 288- 289.

[2] Rao R V, Kalyankar V D, Waghmare G. Parameters optimization of selected casting processes using teaching–learning- based optimization algorithm[J]. Applied Mathematical Modelling, 2014, 38(23): 5592- 5608.

[3] 长崎诚三,平林真.二元合金状态图集[M]. 刘安生译.北京:冶金工业出版社,2004.

[4] 杨贵荣, 周启波, 郝远, 等. 浇注温度对液态模锻纯铜组织与性能的影响[J]. 有色金属, 2011, 63(2): 54- 57.

[5] 江钟, 章文槐. 铜熔体的精炼净化技术[J]. 江西化工, 2010 (1): 11- 15.

[6] 周建民.浇注温影响铜阳极板物理规格的因素及对策探讨[J].有色冶金设计与研究, 2013(3):25- 29.

[7] 袁承人, 浦志成. 铜液中的气体及除气[J]. 有色冶金设计与研究, 2009, 30(4): 26- 28.

[8] 黄智超,陈雯,沈强华,马涛. 延长铜阳极板圆盘浇铸机模具的使用寿命[J]. 中国铸造装备与技术,2014(4).

Factors discussion of affecting anode copper mould working lifetime

LI Feng,SHEN QiangHua,MA Tao,SUN AnPing,CHEN Wen

(Kunming University of Science and Technology,Kunming 650093,Yunnan,China)

Abstract:The basic froms and mechanisms of the anode copper mould failure are introduced in this paper, also, the main factors in affecting the copper mould working lifetime are analyzed. It illustrates that the exist of anode copper impurity, the generation of the casting porosity, the control of the mould temperature and the single performance of the release agent are the key factor to affect the copper mould lifetime. Furthermore, the approach of improving the mould working lifetime are discussed.

Keywords:copper anode sheet;mould life;failure;casting

作者简介:李枫(1990—),男,硕士研究生,研究方向为冶金能源工程.

收稿日期:2015- 08- 10

DOI:10.3969/j.issn.1 006-9 658.2016.01 .002

中图分类号:TG241;

文献标识码:A;

文章编号:1 006- 9658(201 6)01 - 0005- 03

稿件编号:1508- 1032